转炉熔池内流动的物理模拟研究

时间:2023-06-22 18:50:04 来源:雅意学习网 本文已影响 人

冒建忠,赵占山,岳 强,周小宾

(1.马钢股份有限公司,安徽马鞍山,243003;

2.日照钢铁控股集团有限公司,山东日照,276806;

3.安徽工业大学,安徽马鞍山,243032)

转炉是炼钢过程的主要设备之一,保持转炉炼钢冶炼稳定,减少成分波动,为后续工艺减少调整压力,达到提质降耗的目标,就要求炼钢工作者对炉内流动和均混状况有所了解。然而转炉炼钢过程中,熔池内的高温化学反应十分复杂[1-2],直接测量难度大,物理模拟便成为了研究熔池内部反应的重要方法之一。

国内外很多学者利用该方法对转炉的底吹、顶吹进行模拟从而深入研究转炉冶炼状况。冯强[3]、官计生[4]、Terrazas[5]等人以生产实际为原型,按照不同比例构建冷态水模进行研究。结果表明,随着底吹气体流量的增大,熔池内混匀时间存在先减小后增大的规律。贺道中[6]、董进强[7]等对顶底复吹转炉中氧枪枪位、流量以及底吹供气元件布置等工艺参数对混匀时间的影响进行了研究,实验发现,在底吹气流量为零时,采取低枪位、大流量能够增强搅拌,混匀时间缩短 30% 以上。Maia[8]、Luomala[9]等采用物理模型方法研究转炉喷溅影响机理,并对氧枪喷头、枪位高度等条件变化对熔池内的射流穿透能力的影响进行模拟研究。结果表明,氧枪射流与底吹供气相互作用导致熔池内分布不均引发喷溅,射流对熔池的穿透力能够客观的表达出射流与熔池之间的动量传递。同时发现,底吹喷嘴的位置对喷溅有很大的影响,在较低的喷枪间隙处,喷溅的方向随熔池振荡而发生改变。李勇[10]、周泉林[11]等利用水模实验对混匀时间与底枪喷嘴的数量、布置方式、供气强度等因素之间的关系进行研究。结果表明,当底枪由4 支逐渐增加到12 支,混匀时间有所降低;

随着底吹供气强度的增大,混匀时间缩短。当底枪喷嘴距离炉底中心越远,混匀所需时间先减少后增加。杨文远[12]、刘勇[13]等通过建立转炉水模实验对不同供气条件下的熔池运动情况进行研究,并模拟了转炉冶炼初期加入废钢后转炉的变化。结果表明,当供氧强度增加时,喷溅率明显上升。氧枪采用交错布置喷头以及加大炉容比可以有效降低喷溅发生。而无论是否加入废钢,底吹气量的增加有利于熔池混匀;

当入炉废钢均匀分布时,随气流量的增大,混匀时间缩短。陈伯瑜[14]、钟良才[15]等通过建立物理模型对顶底侧吹的搅拌能力和混匀进行了研究,发现顶底侧吹可以提高熔池的搅拌能力,通过在转炉熔池面以下的炉体侧壁以一定角度安装侧吹枪,能够有效降低混匀时间。

本研究以250 t 转炉为研究对象,按照1:12 的比例进行水模实验,通过物理模型和数学模型对在不同供气条件下的熔池流场速度和均混时间进行研究分析,进而为现场生产操作提供工艺参考。

1.1 几何条件

模型与原型的几何相似是进行物理实验的前提,结合实验室的空间条件,本研究模型与原型的几何相似比1:12,即

式中:L——几何尺寸,下标m代表模型,p代表原型。

250 t转炉内腔和氧枪原型尺寸如图1所示。

图1 转炉内型与氧枪原型尺寸

转炉原型的氧枪枪位、熔池深度分别为1 800 mm、1 681 mm,按相似比计算,模型对应值为150 mm、140.08 mm。

1.2 动力学条件

为使模型内流动与实物内流动相似,首先要满足相似第二定理,即(1)模型与原型的流动由相同的方程组表述;

(2)模型与原型的相似准数相等;

(3)单值条件相似。实际上,完全满足相似第二定理是困难的,有时是不可能的。为了进行模型研究,必须采用近似模型研究的方法。该近似建模方法,是在考虑模型研究时,分析相似条件中的主要和决定因素,次要和非决定因素。

水模型研究转炉内熔池流动时,熔体的重力、粘性力和惯性力都在流动行为中起作用,与3 个作用力相关的相似准数有雷诺数、佛鲁德准数(或修正的佛鲁德准数),即:Rem= Rep,Fr′m= Fr′p,当模拟系统中的雷诺准数进入第二自模化区的临界值103-104时,系统处于自模化状态。对于冶金流体,当:Re >5 000 时,将考虑自模化状态,此状态时模型与原型的流动状态和速度分布相似,与Re无关。本研究的流动处于第二自模化区,因此动力学相似只需要保证修正的佛鲁德准数Fr′。

1.3 实验参数

1.3.1 模型气体流量

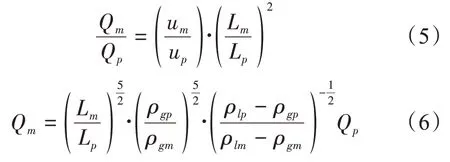

由动力相似 Fr′m= Fr′p,可得:

式中:um、up——模型与原型的气体流速,m/s;

ρgm、ρgp——模型与原型气体的密度,kg/m3;

ρlm、ρlp——模型与原型液体的密度,kg/m3;

Lm、Lp——模型与原型的特征尺寸,m;

g——重力加速度,m/s2。

又有:

式中:n——喷孔数目;

Qm、Qp——模型与原型的供气量。

整理得到:

各介质密度取值如表1 所示,本实验模拟转炉的现场氧枪氧气流量为51 000 m3/h,根据式(6)计算出的模型顶吹气体流量为17.0 m3/h。

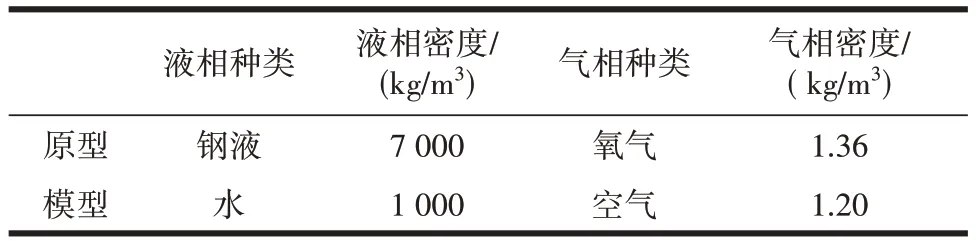

表1 原型与模型的介质密度

对转炉原型底吹0.03、0.05、0.08、0.1 m3/(min·t)的实际供气强度进行对比实验,根据式(6)计算出的底吹气体流量如表2所示。

表2 原型与模型底吹气体流量

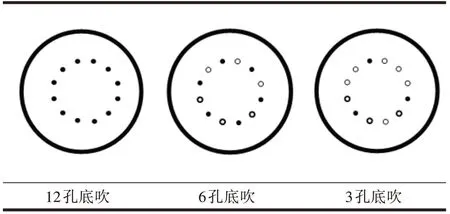

1.3.2 底吹元件分布

本研究根据250 t转炉实际底吹状况进行优化,该转炉共有12个底吹元件,底吹供气元件的原型孔径为4.8 mm,按相似比计算,模型孔径对应值为0.4 mm。在生产冶炼过程中,考虑成本、底吹效果等综合条件采取选择性堵口操作,本研究为了明晰底吹元件个数及分布对熔池的影响,在保持底吹总气量不变的情况下,本文将分别采取底吹均匀、非均匀分布两种堵口方式开展研究,具体方案如下:

(1)均匀对称底吹分布

均匀对称底吹分布如图2所示。

图2 底吹元件分布位置

(2)非均匀底吹分布

非均匀底吹分布有对分分布(6 孔)、非对称分布(3孔)两种方式,如图3所示。

图3 非均匀对称底吹分布布置方案

1.4 实验装置

本文按相似比1:12 采用10 mm 透明有机玻璃制作转炉模型,有机玻璃外包铜管制作拉瓦尔喷头氧枪,底部供气元件采用直径1.0 mm 的孔模拟底部透气砖。主要的实验装置包括:有机玻璃转炉模型、底吹供气元件、空气压缩机、流量计、压力表、储气罐、笔记本微机、数据采集电极三支、数据采集终端、电导率仪器等,如图4所示。

图4 实验装置图

1.5 实验方法

混合效果是影响转炉冶炼速度的重要因素,采用混匀时间表征。混匀时间普遍采用“刺激-响应”的实验技术来测定,即将定量的示踪剂添加到转炉模型中,通过检测设备测定出的曲线达到平衡的时间长短,确定转炉模型混合时间。

本实验采用自来水模拟钢液,为了精确研究底吹气量和底吹元件对转炉熔池均混时间的影响,转炉顶枪枪位高1.8 m,顶枪流量51 000 m3/h在实验过程中保持不变,将示踪剂(150 mL的NaCl溶液)通过固定在转炉模型壁上的玻璃管加入液面下方,同时用电导率仪和函数记录仪记录其电导率随时间的变化的曲线,直至曲线出现平衡并延续三十秒左右后停止。上述测定内容重复3 次,采用平均值确定一组数据。根据预实验测定结果,实验条件调整后稳定2 min,加入示踪剂。

称取原料20 g,加入10倍水研磨,后按3.1.1的最佳结果按2%投料量将重组胰蛋白酶投入,按3.1.2的方法恒温45 ℃(3.1.2的最佳结果),反应时间为3 h(3.1.3的最佳结果),将pH调节到6.0,7.0,8.0的条件下进行酶解,结果见表4。

2.1 底吹气流量对转炉熔池混匀的影响

底吹供气流量对转炉熔池流动的影响如图5所示。图5 中红色方框为不同底吹气量时的搅拌范围,从图5 可以看出,底吹气体流量为40 L/min 时,熔池中心气体搅拌范围较底吹气体流量为15 L/min时的范围大,液面波动剧烈,这是因为气量大,搅拌能必然大,对熔池内液体流动影响大。

图5 底吹气量对熔池流动的影响

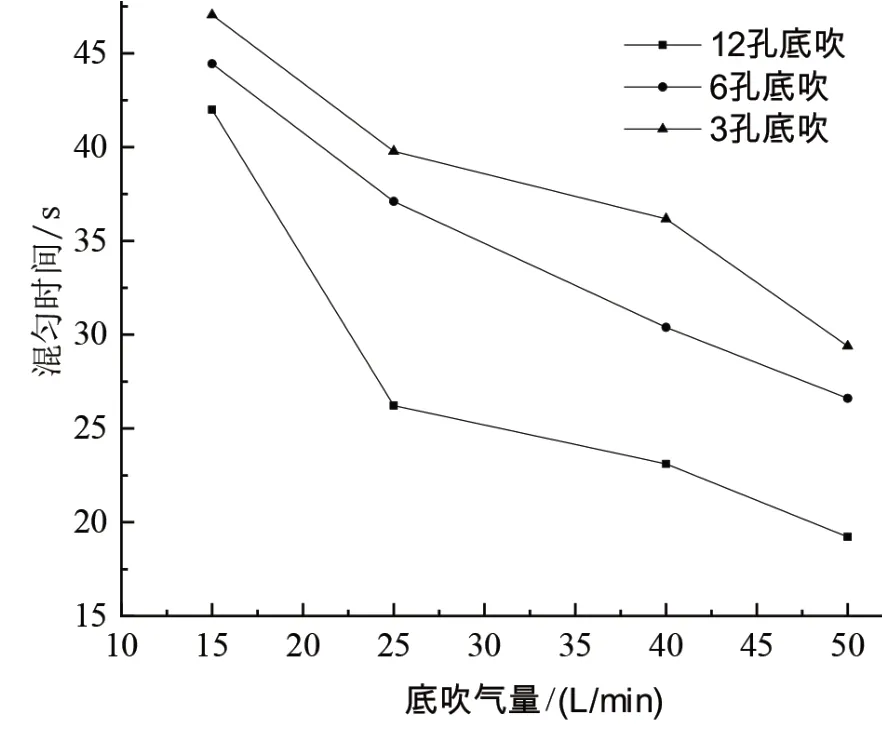

底吹供气流量对转炉熔池混匀时间的影响如图6 所示。供气流量15 L/min 时,熔池混匀时间为42 s,供气流量增至 25、40 和 50 L/min 时,熔池混匀时间分别为26.22 s,23.11 s,19.22 s,降低 37.57%,44.98%和54.24%。随供气流量增加,熔池混匀时间降低。当流量小时,气体对熔池的搅拌能小,气量增大,搅拌能逐渐增大,因此底吹气量从15 L/min增大到25 L/min,均混时间显著缩小;

当流量进一步增大,底吹流股间逐渐产生干扰,所以底吹气量从25 L/min 增大到40 L/min,混匀时间缩短的趋势减缓;

流量超过40 L/min后,气体动能增大带动熔池搅拌作用较流股间干扰搅拌作用强,所以混匀时间缩短的趋势反而又有所增加。

图6 底吹气量对熔池混匀时间的影响

2.2 均匀对称底吹对转炉熔池混匀影响

均匀对称的底吹元件分布详见图2,不同位置的底吹枪的数量对熔池的混匀时间的影响如图7所示。

可以看出:使用12 孔底吹、6 孔底吹和3 孔底吹方案时,随着供气强度的增大,转炉熔池混匀时间逐渐减少。以12 孔底吹为例,底吹气量从15 L/min增加至 50 L/min 时,混匀时间分别为 42 s,26.22 s,23.11 s 和 19.22 s,,与 15 L/min 的混匀时间相比,减少37.57%、44.98%和54.24%。可见,随着底吹气量增加,混匀时间虽然逐渐减小,但气体流量对降低熔池混匀时间的贡献下降,混匀时间下降量并不跟气量增加值成正比。

另一方面,总气量不变,底枪数量变化对熔池混匀时间也有影响。从图7 中可以看出,随着底吹枪的减少,虽然总气量不变,但熔池的混匀时间上升。供气强度为50 L/min 时,12 孔底吹方案熔池的混匀时间为19.22 s,在保持供气量不改变的前提下,减少底吹枪支数到6 和3 支枪,熔池混匀时间分别为26.61 s,29.38 s,增加38.45%和52.91%,说明底吹气体在熔池中相对分散布置,有利于熔池混匀时间的降低。

图7 均匀分布方式不同对熔池混匀时间的影响

从以上分析可以看出,单支底吹元件气体流量增加,底吹气泡密集的状况下,气泡在熔池中形成的气液两相区中,气泡量越密集,单个气泡与熔池相互作用力下降,反之其浮力对熔池做功也下降,对熔池动力贡献力降低,因此熔池混匀时间上升。

2.3 非均匀底吹分布对转炉熔池影响

上节分析了底吹元件均匀底吹分布对转炉熔池的影响,但是在实际生产过程中,有可能造成底吹孔堵塞的情况,从而形成非均匀底吹分布。因此,本节研究底吹元件非均匀分布对转炉熔池均混时间的影响主要从两种布置分析,分别为对分分布(6孔)、非对称分布(3孔)。

2.3.1 对分分布(6孔)

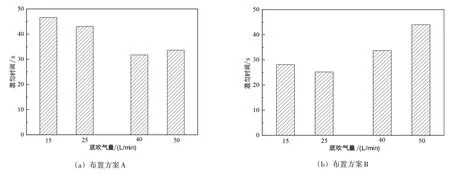

图8 对分分布6孔布置方案A和B下的熔池混匀时间

在对分6 孔(A)下,随着底吹气体流量的增加,混匀时间基本呈减小趋势。底吹流量为15 L/min时,混匀时间为46.56 s,随着底吹流量增加至25、40及50 L/min 时,熔池中的混匀时间为43.06 s、31.72 s和33.6 s,下降7.52%、31.87%及28.05%。

在对分6孔(B)下,熔池中的混匀时间同样随着底吹流量的增加呈现先减小后增加。底吹流量为15 L/min 时,熔池中的混匀时间为28.15 s,底吹流量为25 L/min 时,混匀时间为25.2 s 下降10.48%,当底吹流量增加至40 和50 L/min 时,熔池中的混匀时间为 33.7 s、44 s,相较于底吹流量为 15 L/min 时上升19.72%及56.31%,过量的底吹气量可能增加熔池中的混匀时间。底吹元件数量一样时,其位置分布是影响熔池混匀的关键性因素。

2.3.2 非对称分布(3孔)

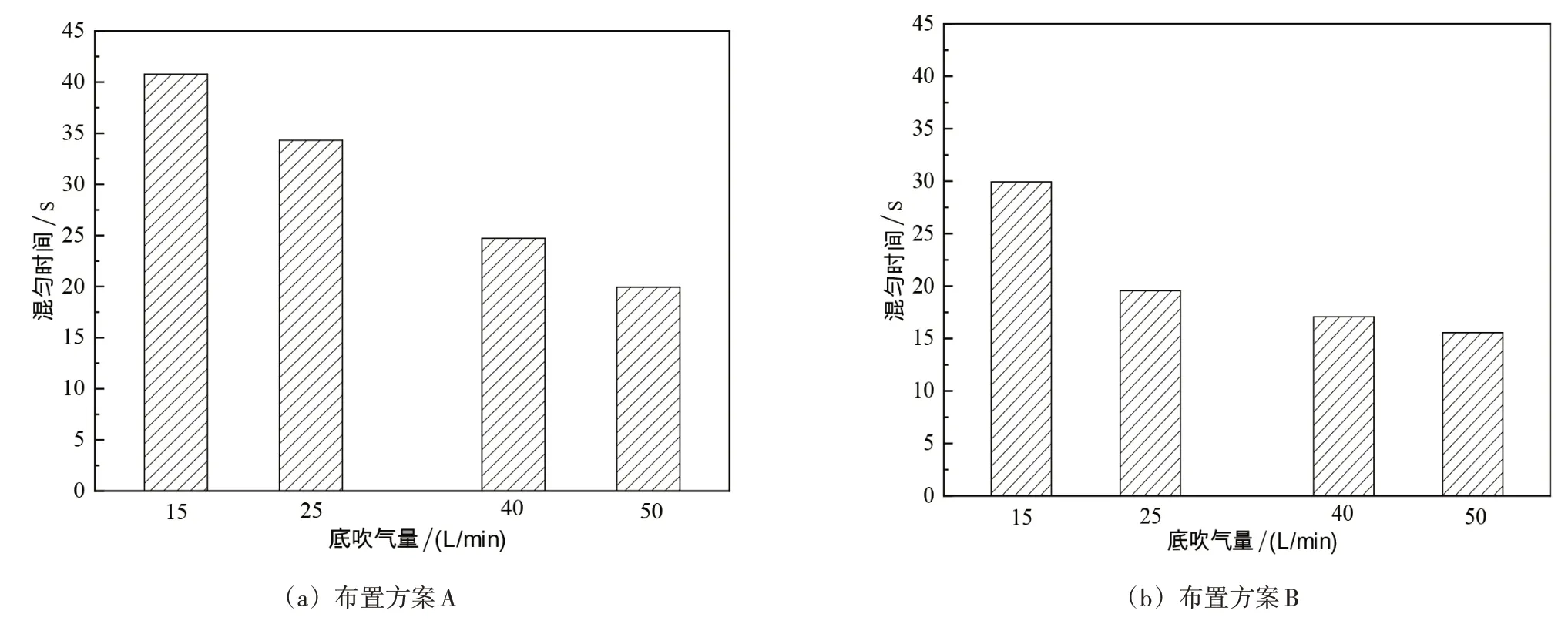

3 孔非对称底吹布置方案如图3(b)所示,A、B两种分布对转炉熔池均混时间的影响如图9所示。

图9 非对称分布3孔布置方案A和B下熔池混匀时间

在倾非对称分布3 孔方案A 情况下,熔池混匀时间随着底吹流量的增加而减小。底吹流量为15 L/min 时,混匀时间为40.78 s,随着底吹流量增加至25、40 及 50 L/min 时 ,熔 池 中 的 混 匀 时 间 下 降15.84%、39.38%及51.10%。

在非对称分布3 孔方案B 情况下,熔池中混匀时间随着底吹流量增加而减小。底吹流量为15 L/min 时,熔池中的混匀时间为25.89 s,随着底吹流量增加至25、40 及50 L/min 时,熔池中的混匀时间下降34.67%、43.02%及48.03%。

综上发现,随着底吹分布集中在一侧,相比较分散在圆周周围时,熔池中的混匀效率明显上升,并且随着熔池底吹气量的增加,底吹分布集中在一侧时,熔池中的混匀时间下降趋势缓慢。

针对现场底吹分布位置的控制,集中分布明显优于分散分布。可能由于底吹气量集中在转炉的一侧,能够更好的形成转炉内整体的气液两相区,更有利于转炉熔池中的混匀过程。但是保持底吹总流量不变的情况下,在实现相同混匀效率的同时,需要考虑底吹元件附近钢液速度过大引起的剪切应力,避免底吹元件附件受腐蚀严重,进而导致底吹元件寿命缩短。

本文从物理模拟的角度研究了底吹气体流量、底吹元件堵塞后不同分布方式对熔池均混时间的影响,主要规律如下:

(1)底吹元件均匀分布时,熔池混匀时间随底吹气体流量增加而降低;

(2)底吹元件非均匀分布时,对称6 孔A(3-3 对称)、B(2-2-2 对称),底吹气体流量15、25 L/min 时,A 分布均混时间较B 分布均混时间短,气量40、50 L/min时,规律相反;

(3)非对称分布(3 孔)时,随底吹气体流量增加,熔池混匀时间降低。

(4)为使底吹气体在熔池内分布均匀,应尽量保障圆周各方位都有底吹元件。

猜你喜欢供气熔池气量微熔池凝固组织的数值模拟研究上海金属(2022年3期)2022-06-01页岩超临界态吸附气量计算模型西南石油大学学报(自然科学版)(2019年5期)2019-12-20气量可以学习吗意林·全彩Color(2019年8期)2019-11-13温度梯度区域熔化作用下熔池迁移的元胞自动机模拟*物理学报(2019年4期)2019-03-16关于秸秆气化集中供气工程技术经济的分析现代营销(创富信息版)(2018年9期)2018-09-03大港油田稳步提高产气量 提前4个月完成全年指标录井工程(2017年3期)2018-01-22气量三层次领导文萃(2017年10期)2017-06-05沼气集中供气运行实证分析与优化研究中国农业文摘-农业工程(2016年5期)2016-04-12电弧焊熔池表征与熔透状态映射研究焊接(2016年10期)2016-02-27中石化LNG项目年底投产天津化工(2016年5期)2016-02-12