智能导钻技术体系与相关理论研发进展

时间:2023-06-16 12:30:05 来源:雅意学习网 本文已影响 人

朱日祥, 金之钧, 底青云, 杨长春, 陈文轩,田飞, 张文秀

1 中国科学院地质与地球物理研究所, 岩石圈演化国家重点实验室, 北京 100029 2 中国科学院地球科学研究院, 北京 100029 3 中国科学院大学地球与行星科学学院, 北京 100049 4 北京大学能源研究院, 北京 100871 5 页岩油气富集机理与有效开发国家重点实验室, 北京 100083 6 中国科学院地质与地球物理研究所, 中国科学院深地资源装备技术工程实验室, 北京 100029

石油天然气作为人类社会生存和发展最重要的一次能源之一,预计在2050年之前,其主体能源地位不会发生根本改变(贾承造,2020).中国2021年原油产量1.99×108t,进口5.16×108t,对外依存度高达72.2%;

天然气产量2076×108m3,进口量1680×108m3,对外依存度达44.7%(国家能源局石油天然气司等,2022),均超过油气安全警戒线(对外依存度40%),已成为制约中国经济发展与国家安全的核心要素之一(罗佐县,2022).事实上,我国油气资源丰富(马永生,2022),常规石油地质资源量1080.31×108t,天然气地质资源量78.44×1012m3,其中深层/超深层油气地质资源量达671×108t油当量(郭旭升,2022),已成为我国油气重大发现的主阵地,要求我们寻求科学的应对措施.

我国含油气盆地普遍经历多旋回大地构造演化(何登发等,2021;

Di et al., 2021),深层/超深层油气资源多呈现为时代老、改造期次多、高温高压、强非均质性、复杂相态等特征(金之钧,2011),现有石油地质理论和技术难以支撑深层油气勘探与高效低成本开发,亟待发展适合我国地质禀赋的深层/超深层石油地质理论,创新支撑深层/超深层油气勘探开发的智能导钻技术体系.中国科学院从国家重大需求出发,2017年前瞻性地部署了“智能导钻技术装备体系与相关理论研究”战略性先导专项,该专项由中国科学院地质与地球物理研究所牵头,联合中国石油化工集团有限公司、中国石油天然气集团有限公司、中国海洋石油集团有限公司及相关领域大学共同攻关,旨在研发具有自主知识产权的新型智能柔性旋转导向系统(Rotary Steerable System, RSS)和地质导向随钻测井系统(Logging While Drilling, LWD),按照功能划分为旋转导向(钻)、地质导向(测)、高速传输(传)和地面控制(控)四大子系统(图1).数百位科研人员经过五年多的努力,在深层/超深层油气成藏理论、旋转导向钻进技术、地质导向随钻测井技术和系统集成测试平台等方面攻克了一系列理论与技术难题,初步为我国深层/超深层油气勘探开发提供理论与技术体系支撑.

图1 智能导钻系统“钻-测-传-控”四大子系统及应用场景

深层/超深层油气资源具有时代老、演化历史复杂、非均质性强、高温高压、相态多变等特征(何治亮等,2020, 2021).为了更好地揭示深层/超深层油气成藏与分布规律,精准描述智能导钻目标,在地球动力学和多旋回叠合盆地分析基础上,围绕深层/超深层生烃、成储、成藏等重大理论问题和资源评价、区带目标评价和钻探目标精细描述等关键技术难题,开展了针对性的攻关.

1.1 深层/超深层油气成藏理论

针对深层/超深层高温、高压环境和氢逸度升高等地质条件,在生烃方面开展了针对性实验模拟和动力学计算,结果显示,深层/超深层有机-无机作用贯穿了油气生成演化全过程,水的加氢作用能提高生气潜力20%~30%.塔里木盆地台盆区在“大埋深、高压力、低地温”条件下,海相烃源岩生烃过程受到抑制,轻质油和凝析油稳定保存的深度下限分别为7900~9700 m和8500~10300 m.成储方面,通过典型解剖和模拟实验,明确“先天基础、后期改造、深埋保持”是深层/超深层多类型优质规模储集体形成的主控因素.输导体系表征方面,从纳米CT图像中抽提形成孔-缝混合网络,实现微孔-介孔-裂缝的耦合连接,阐释了深部致密储层油气流动特征,建立了深层复杂输导网络油气跨尺度非线性渗流模型;

研发基于深度学习和迁移学习的宏观断裂输导体智能识别技术,提出基于二维薄片孔隙结构定量表征的微观尺度输导性能评价方法体系,形成了油气输导体系地球物理表征和综合评价方法.油气成藏方面,通过成藏体系分析和典型油气藏解剖,揭示了多期成藏改造过程所控制的深层/超深层油气藏类型和分布的差异性.研究表明,塔里木盆地顺北地区深层/超深层碳酸盐岩具有“持续生烃、晚期成藏、走滑断裂控富”的油气富集规律,四川盆地经历了“早期油藏形成、深埋转化成气、晚期差异富集”过程,受构造改造方式和程度控制,常规与非常规油气具有有序聚集的特征.基于地质理论新认识和目标描述方法的创新,建立了针对深层/超深层含油气盆地分析、区带评价、目标优选的技术流程(图2)和智能化软件平台,在塔里木、四川、鄂尔多斯盆地优选了11个深层勘探区带和17个战略突破目标,其中角探1、长探1获工业气流.

图2 深层/超深层油气勘探目标评价技术流程图

1.2 深层/超深层钻探目标精细描述技术

深层/超深层碳酸盐岩储层具有极强的非均质性,由于资料少、品质差,深层/超深层钻探目标精准表征是世界级难题.开发了深层/超深层碳酸盐岩储层知识库、深层目标精细三维地质建模技术和随钻快速地震成像技术,初步形成了基于人工智能的导钻目标地质模型随钻快速更新技术.通过典型解剖和模拟实验所建立的深层/超深层多类型优质储集体成因地质模式,采用自主研发的沉积过程模拟软件(CarbSIMS),确定碳酸盐岩沉积过程中的地层序列与沉积相分布规律,为地质建模提供训练图像.开发基于“动态数据模板+沉积序列”的多点地质统计学建模技术,所建立的三维岩相模型显著提高了钻探目标刻画的精准度.通过随钻测井所获得的地层速度信息,实现了动态更新地震速度模型和钻前局部区域(5 km×5 km)地震成像快速更新(6个GPU硬件条件<120 min),研发出钻井引导的快速地震成像技术与软件系统.采用自主改进的深度学习网络(Pix2Pix:P2P),充分挖掘地质知识库中大数据样本信息,建立了静态三维地质模型、随钻测井信息、动态地震成像信息的关联关系,初步形成了基于人工智能的导钻地质模型快速更新技术(图3),为引导钻井精准钻达目标提供了技术支撑.

图3 深层/超深层储层精细三维地质建模与随钻快速更新技术流程图

智能导钻旋转导向钻进技术由高造斜率旋转导向短节、高精度姿态测量、井地高速传输系统、特种螺杆钻具等单元构成(图4).其中,旋转导向作为仪器串的“火车头”,高造斜率使其能在井下灵活机动地高效完成井眼轨迹控制与调整;

高精度姿态测量实时测量井斜角、方位角、工具面角等钻具姿态参数,让系统“看准路线”,确保井眼轨迹按要求行进;

高速井地传输系统则建立井下仪器串和地面控制系统之间的通信链路,确保将仪器测量的地层信息与工作状态实时上传,地面控制系统发送的指令下传畅通;

特种螺杆钻具将泥浆液体压力转换为钻具机械转动力,使得整串仪器转速加快1~3倍,可增强破岩能力、提高钻进速度,从而提高钻井效率、降低钻井成本.为适应高温高压的钻井条件,开展了高温高压传感器技术攻关,自主研发出石英挠性加速度计、固态陀螺仪、MEMS压力传感器和磁通门传感器等关键核心器件的工程样机,正在开展相关钻井试验.

图4 旋转导向钻进系统技术总体架构

2.1 高造斜率旋转导向系统

旋转导向系统能够在钻具全旋转条件下调整井眼轨迹,是智能钻井必备工具.国外自1990年以来,相继推出推靠式、指向式、混合式三类旋转导向工具,技术成熟度高,主要由斯伦贝谢(Schlumberger)、贝克休斯(Baker Hughes)、哈里伯顿(Halliburton)等跨国大型油田服务公司垄断,现场技术服务费用昂贵.国内中海油田服务股份有限公司、中国石油集团川庆钻探工程公司、中石化经纬有限公司等开展了旋转导向工具研发,主要集中在推靠式技术方案,对指向式、混合式技术报道较少,整体技术水平较国外存在一定差距(刘晓军,2021).智能导钻专项自主研制的智能柔性旋转导向系统(CAS-RSS)采用“静态测量”与“静态推靠”结合的推靠式原理,“静态测量”基于一个近似不旋转的稳定平台,近钻头的姿态数据测量精度得到保证,“静态推靠”执行机构采用小体积、大功率液压执行单元,能产生持续作用输出力(图5),保证了钻头侧向力作用方向的稳定性,有利于系统造斜率的提升.CAS-RSS系统设计造斜率指标分别为15°/30 m(6.75 in,1 in=2.54 cm)和18°/30 m(4.75 in).

图5 CAS-RSS智能柔性旋转导向系统主要结构单元

6.75 in CAS-RSS智能柔性旋转导向系统,采用300 W大功率泥浆涡轮发电机供电,开发了小体积大功率高温微型液压动力单元与精确控制技术,设计耐温175 ℃,最大侧向力大于25 kN,合力控制精度优于5%,合力方向控制误差<10°.利用电磁感应原理实现了旋转主轴与非旋转外套之间的供电与通信,在175 ℃条件下最大传输功率150 W、通信速率115千比特每秒(Kilobits Per Second,kbps).基于多轴微机电系统(Micro-Electro-Mechanical System, MEMS)加速度传感器与地磁传感器数据融合处理技术,近钻头井斜角测量精度达到±0.1°,工具面角与方位角精度±1.0°,实现了高精度近钻头姿态测量.目前,CAS-RSS智能柔性旋转导向系统已完成实际生产井试验10余次,突破了直井造斜、稳斜和高精度井眼轨迹控制等技术瓶颈.2021年1月在中石化胜利油田营88-斜11井无故障工作101 h,完成423 m实钻试验,井斜控制在0.3°范围内(图6);

2022年8月,在莱78-斜11井实井测试,入井时间197 h,累计进尺1385 m,实钻可靠性得到充分验证.

对于4.75 in旋转导向系统,针对更小尺寸、更高耐压要求进行攻关,研发了以下技术:(1)小排量泥浆条件下供电技术,包括小排量300 W涡轮发电机及整流,150 W非接触能量传输等;

(2)高耐压(172 MPa)、高造斜率钻铤结构设计与制造技术,包括高强度主体、轴承、承压部件等仿真、设计以及加工工艺等.4.75 in旋转导向系统已在中海油服新疆轮台实钻基地、山西煤层气作业区块等地完成10余井次实钻测试,2022年1月在新疆轮台试验井中实现20.8°/30 m的实钻造斜率,创造了国内领先的记录.

2.2 高速井地数据传输系统

井地数据传输系统是在钻井过程中,将井眼轨迹数据、地层岩性物性等随钻测井数据、钻井工程参数通过泥浆连续波或电磁波编码的方式传输至地面采集系统并实时解码.井地传输速率直接决定了井下随钻仪器可实时上传数据的容量,低的传输速率已经明显制约了定向钻井的最高钻速,实现高速泥浆脉冲传输速率是国际随钻测量技术研究领域持续攻关的技术制高点之一.

高速井地数据传输系统(High Speed Telemetry, HST)采用高频(36 Hz)连续发送调制泥浆压力波方案,实现井下与地面信息通讯.系统由井下仪器系统和地面解码系统组成,地面解码系统主要包括传感器采集软硬件、解译码软件等,井下仪器系统包括供电总成、井下数据采集及编码软硬件总成、井下电源管理总成、连续波作动器机电总成等(图7).突破了高速连续波作动器、高精度伺服控制、井下高效编码、地面弱信号采集及降噪解码、井下仪器单芯总线传输等关键核心技术.井下高速连续波作动器作动速率较常规泥浆脉冲仪器提高10倍,同等井深条件下,井地连续波传输速率较常规泥浆脉冲速率提高6~12倍.

图7 泥浆连续波传输系统组成结构图

高速井地数据传输系统于2021年10月至2022年5月在中石油长庆油田连续开展了3口生产井定向钻井作业,均一趟钻顺利完钻,累计进尺5425.35 m、累计循环时间254.5 h,实现了12比特每秒(Bits Per Second, bps)的传输速率,减少了现场测斜数据上传时间,提高了定向决策效率.12 bps的速率是目前国内实井定向作业最高记录,同国外同类型仪器实际钻井的最高传输速率相当.

2.3 高温高压传感器技术攻关

深层/超深层钻井中导向定位与控制、钻井工况监测等核心信息与数据获取依赖高温高压高灵敏度传感器,而高温、强振动环境下传感器的精度和环境适应性涉及到力学、材料学、微电子学、控制科学等综合技术,属于传感器领域的前沿技术难题(王巍,2013;

Len, 2016).围绕高可靠、高精度、小型化的技术目标,着力开展井下传感器共性技术研究:(1)基础材料的优选与试验:石英(石英玻璃、熔融石英)、磁性材料、压电陶瓷、特殊合金(低应力、高Q值)等;

(2)基础工艺研究:低应力加工技术、低应力封装集成技术、材料与组件寿命试验技术等;

(3)基础算法研究:闭环控制技术、校准与补偿技术、标定与测试技术、振动整流误差抑制技术;

(4)专用耐高温芯片研发:敏感单元物理量转换低噪声读取芯片、模数混合控制芯片等.研发了石英挠性加速度计、磁通门磁传感器、固态陀螺仪、MEMS压力传感器等井下传感器工程样机,通过了实验室鉴定测试,具备应用条件.

石英挠性加速度计通过对高居里温度膨胀合金材料特性、高温永磁体磁性能、高温石英摆片、高温胶黏剂研究以及高温伺服电路等攻关,改善现有敏感结构的材料特性,优化石英摆片和磁钢的温度特性,进而确定新型磁钢的特性;

从系统级顶层优化设计出发,研制新型高温混合集成电路技术,建立系统级和传感器级的标定与校准补偿方法,已经完成产品级的鉴定试验验证.研制的产品在实验室完成了175 ℃高温下200 h测试,其中年综合重复性精度(零偏K0重复性精度优于160 μg、标度因子K1重复性精度优于3.10×10-4)、振动整流误差(10 Hz~2 kHz随机振动,加速度的振幅均方根优于60 μg·g-2)等指标上达到先进水平.基于半球谐振陀螺仪技术(Xu et al., 2020),研发了具有自主知识产权的高温固态谐振陀螺仪,攻克低能耗基础材料选型与热处理、精密机械加工、精密修调、SOC(System On Chip)控制系统、自校准算法等关键技术,研制了可满足150 ℃高温下长期稳定可靠工作的陀螺仪,实测150 ℃的零偏稳定性优于0.1°/h.

传统薄膜式MEMS压力传感器芯片,存在脆弱可动结构不能耐受高压的难题,创新研发“厚砖”式MEMS芯片,有极强的耐压及过载保护性能,采用SOI(绝缘体上硅)代替PN结绝缘以消除漏电流,可大大提高工作温度,工程样机已达200 MPa、225 ℃测量与耐温能力.磁通门传感器在星载磁通门磁强计基础上,攻克了小型化磁通门探头结构工艺、高温闭环数字电路架构、闭环控制技术和传感器标定技术,研制成功175 ℃井下磁通门传感器,仪器量程±70000 nT,分辨率优于0.1 nT.

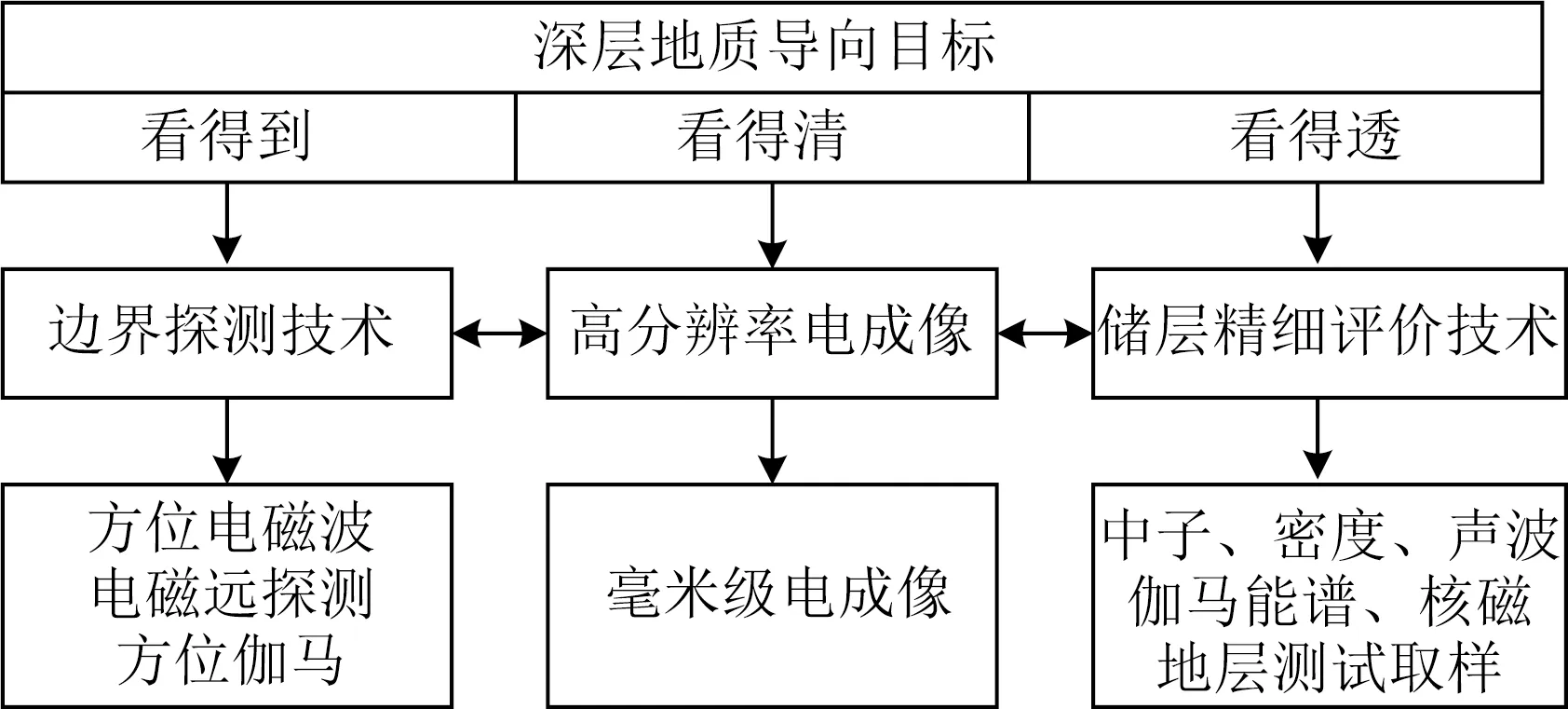

地质导向随钻成像测井技术在钻井过程中实时探测地层的物性、结构和流体属性,指导旋转导向系统钻进,被称为水平钻井的“眼睛”.随钻测井技术是大斜度井、水平井以及海上油气勘探开发不可缺少的重要手段,成为当今石油勘探开发中不可替代的技术之一.深层地质导向随钻测井技术面临高温高压环境,断层、薄层、裂缝、孔洞、低孔、低渗等复杂地质环境和赋存状态,可将常规钻前地震探测和钻后的电缆测井拓展到钻进过程中实时、全方位、原位、多物理量成像,重点攻关储层边界探测、高分辨成像、储层评价等关键技术,开展175 ℃/172 MPa的随钻测井仪器研制,解决地质导向过程中“看得见、看得清、看得透”三个核心问题,实现深层油气藏的精准刻画.智能导钻专项研制9种随钻成像测井仪器(图8),包括随钻方位电磁波成像、随钻高分辨率电成像、随钻方位声波成像、随钻中子孔隙度、随钻方位密度、随钻伽马能谱测井仪器等6支工程样机,随钻电磁波前视、随钻核磁共振、随钻地层测试取样等3支实验样机,实现了从常规电阻率、伽马总场曲线测井到电、声、放射性、核磁等二维成像测井的技术跨越.

图8 深层地质导向随钻测井技术总体架构

3.1 高温高压随钻方位电磁波成像测井仪器

随钻方位电磁波成像测井仪基于岩石电磁学特性差异,通过主动向地层发送不同频率的电磁波,利用方位接收天线接收地层反射信号,提供地层信息与储层定位,是复杂地层水平井地质导向的关键技术.国外斯伦贝谢Periscope(Li et al.,2005)、贝克休斯Azitrak(Wang et al.,2006)和哈里伯顿ADR(Bittar et al.,2007)相继被应用于水平井地质导向领域,国内中海油服推出了随钻电磁波探边工具(DWPR)(岳喜洲等,2022),中石化经纬公司推出了多频方位电阻率(AMR)仪器(王卫等,2019),在中浅层水平井地质导向中得到应用,但由于耐温耐压指标限制、仪器直径大,尚无法适应深井地质导向应用需求.中国科学院地质与地球物理研究所与中国石油集团测井有限公司自2015年开展合作,研发了基于水平方位天线的高温高压随钻方位电磁波测井仪(Li et al.,2022),具有补偿电阻率、方位电阻率、方位伽马三种功能于一体的探测能力,耐温耐压达到175 ℃/172 MPa,地层边界探测距离6 m,16扇区伽马成像.仪器包括6.75 in、4.75 in两种尺寸规格,可在中深层开展地质导向应用.

自主研制的随钻方位电磁波成像测井仪(AziRes)由补偿和方位天线系、电子线路骨架、外铤、伽马探测器等组成,采用分布式磁芯双边叠合结构的四发四收的全对称正交方位天线系统(图9),使接收信号增强16倍,提高远地层边界的探测能力;

基于特征采样的单频信号直接采集技术,研发成功抗高温、体积小、可靠性高、噪声低的特征采样弱信号检测电路(底青云等,2019);

通过数值仿真与物理试验相结合的方法,优化了方位天线仓切割深度和超深过线孔布设,解决了随钻器件置入对钻铤强度影响的技术难题,4.75 in仪器通过172 MPa压力测试.

图9 随钻方位电磁波成像测井仪全对称正交方位天线系设计

AziRes测井仪在胜利油田、长庆油田、西南油气田、塔河油田开展现场试验与应用7井次,其中6.75 in仪器在胜利油田樊151-斜43井仪器入井深度281 m,完钻深度2929 m,井下工作时间153 h,一趟钻进尺2648 m(图10);

4.75 in随钻电阻率仪器在西南油气田入井深度6316 m,完钻深度6908 m,两趟钻累计井下工作时间274 h,仪器内存最高记录温度达165 ℃;

塔河油田应用最大井深6258 m,井底温度151 ℃,仪器工作可靠.实钻过程中电阻率、伽马测量数据实时上传用于地质导向,提高了油气储层钻遇率.

图10 胜利油田樊151-斜43井全井段随钻与电缆视电阻率曲线对比

3.2 随钻方位声波成像测井仪器

随钻方位声波成像测井仪通过测量地层的声速获得岩石强度、孔隙压力等地层的力学信息,用于随钻过程中的地层划分、过压预警、井眼垮塌风险实时监测和岩石可压性追踪,从而提高实钻作业的安全性、降低作业成本、提高钻井效率.在水平井开发中,随钻方位声波成像测井技术是寻找水力压裂“脆性甜点”最为有效的手段.目前国际上发展了纵波、横波、方位声波三代仪器,为解决软地层横波测量问题,国外油服公司先后发展了第二代多极子随钻声波仪器,主要有贝克休斯的SoundTrak(Tang et al.,2003)、斯伦贝谢的SonicScope(Plona et al., 2005).近年来,为了实现井周方位成像,第三代声波测井仪器使用方位声源对井周地层速度进行方位测量,代表性仪器有哈里伯顿XBAT(Calleja et al., 2010)和威德福Shockwave(Mickael et al., 2012),国内尚处于随钻多极子声波仪器试验阶段(刘西恩等,2022).

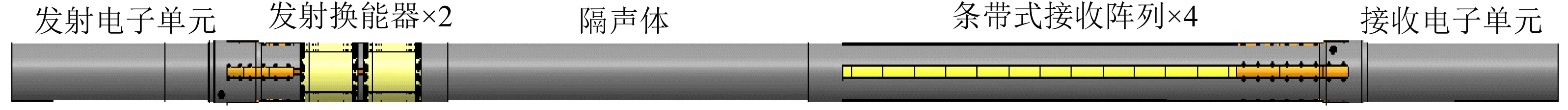

智能导钻专项研发的随钻方位声波成像测井仪(Azimuth Acoustic Logging While Drilling Tool, IGG-AziAct)主要由发射电子单元、接收电子单元和隔声体组成(图11),发射电子单元产生高压激励脉冲,布置在钻铤上的发射瓦片换能器产生声波源信号.IGG-AziAct随钻方位声波成像测井仪突破了三项关键技术:(1)高聚焦声场激励:采用反激式结构实现对发射换能器的高压激励,实现了2.5 kHz至30 kHz,800 V至3 kV连续可调的高压脉冲;

(2)高可靠隔声体:采用有限元数值模拟及实验测试方法,研制出适用于随钻方位声波测井仪器要求的隔声体,单极子工作模式下,隔声阻带衰减优于8 dB/ft(1 ft=0.3048 m),最大抗扭42 kN·m,满足实钻工况要求;

(3)数字一体化接收换能器条带灌封:创新四相12接收阵列数字一体化技术,非充油式机电一体化灌封的接收条带布置在钻铤表面,内部进行放大、滤波和自动增益控制处理,然后进行整体绝缘灌封,直接接触泥浆,提高了声波接收信号灵敏度和一致性.在此基础上,研制成功耐温耐压150 ℃/138 MPa的随钻方位声波成像测井仪工程样机,实现了横波、纵波和斯通利波等全波列记录,可测声速范围为1700~6500 m·s-1.IGG-AziAct试验样机在中国石油大学(华东)声波模拟井群完成80余井次测试工作,能够实现纵波、横波、斯通利波等全波列测量和井周16扇区方位声波成像测量;

工程样机先后在胜利、塘沽、长庆等地开展4次实钻井测试,累计井下工作时间219 h,累计钻进2490 m,记录全波列数据完整,纵波时差与电缆测井时差对应一致(图12).

图11 随钻方位声波成像测井仪结构

图12 塘沽YYSY-4井IGG-AziAct方位声波成像测井仪实钻测试及数据处理

为了适应复杂的地质条件与工程条件,钻井现场必须与远程基地达到实时沟通与调整作业.经过多年的发展,国外油服公司已完成相关软件系统的构建,例如哈里伯顿研发了InSite软件系统(Adigun et al., 2004),斯伦贝谢推出了InterACT系统(Ahmed et al., 2010),贝克休斯构建了BEACON软件平台(Booth,2011).这些采用单一C/S(Client/Server)或B/S(Browser/Server)架构的系统具体功能参数保密,实现了各系统内部闭环的实时数据监测与工作协作.国内相关系统的建设起步较晚,但也取得了多项优秀成果.例如,中石油建立了基于工程技术物联网的多级远程技术支持中心,实现了多专业协同的工作平台与工作流程(葛云华等,2019);

中石化研发了钻井工程决策支持系统,为近百口井提供了远程技术服务(肖莉等,2015);

中海油研发的实时决策系统支持专家在远程控制中心进行数据分析与处理(赵彤等,2019).这些系统取得了显著的应用效果,为我国多口井的施工决策提供了有力支撑.近年来,人工智能、大数据等技术的不断发展对软件系统的协同一体化、开放共享性提出了新的要求,多工程、多学科、多部门软件数据协同共享,成为油气钻井智能化快速发展的重要因素(杜金虎等,2020;

李根生等,2020;

匡立春等,2021;

杨传书等,2021).

4.1 井场数据平台与远程决策软件架构

基于导向钻井智能化的需求,智能导钻团队研发了井场数据平台与远程决策软件系统.采用纵向分层、横向分模块的系统架构(图13),统一的OSGi底层模块化平台、服务接口与插件管理机制有效保证了整套系统的一体化与集成化;

C/S与B/S混合双架构、智能导钻实时在线云服务以及下一代WITSML2.0井场数据标准的良好支持,有效提升了软件系统的开放性与安全性,研发出集数据采集、传输、存储、应用与决策为一体的集成共享化软件系统.在中石化胜利油田和中石油长庆油田等地完成软件系统实井测试7次,验证了井场仪器设备、钻井、测井、地质、地球物理等数据的实时采集、传输与分析等功能,实现了多专家多终端实时接入系统远程分析导向决策.试验结果表明,软件系统不仅满足了智能导钻系统的需求,支撑了系统集成与井场试验,也为智能导钻系统的智能化持续发展奠定了基础.

图13 井场数据平台与远程决策系统软件系统整体架构

4.2 数据融合与大闭环控制

智能导钻系统实时探测钻井过程中的地质、地球物理和钻井工程信息,具有多元、异构、非线性、弱关联和多解性的特征,需要采用多学科数据融合的方法表征钻井工程状态和储层地质环境(Tian et al., 2019a,b).基于姿态传感器数据(磁场、加速度)和随钻测井参数(方位伽马、方位电阻率等),搭建了数据融合与大闭环控制技术框架,研发了机器自主储层边界探测与机器自主导向钻进技术(图14),形成四项关键技术:(1)建立了深层/超深层高温高压条件下室内真三轴钻进模拟试验平台与机械钻速智能预测模型;

(2)研发了磁干扰和强振动引起的加速度干扰修正技术,通过数据质量控制、多测点检验,结合静态和动态测量,提高了钻头的定向定位精度;

(3)基于随钻方位测井参数,建立了地层感知可控概率模型,形成了储层边界机器自主探测与井下闭环机器自主智能导向钻井技术;

(4)建立轨迹误差机器自主评价方法与导向钻井参数闭环调控方法,搭建了井下智能导向钻井数据融合平台框架.

图14 井下闭环控制仿真系统可视化界面

智能导钻装备在井下工作时面临着高温、高压、强振动、强冲击等恶劣环境,提升装备的可靠性、稳定性和实用性是产业化的关键,而研发初期的试验样机在实钻井试验中存在验证成本高、周期长和不确定因素多等问题.因此,构建智能导钻试验体系与平台系统对推进技术研发与产业化具有重要意义.斯伦贝谢、贝克休斯、哈里伯顿等国外油服公司起步早,对井下仪器的试验方法和测试技术进行了20多年的深入研究,已经形成各自的企业标准和严格保密的测试规范,建立了全面的井下仪器基础试验设施.国内随钻测井仪器研发机构和企业目前仍不具备此类试验体系,缺乏对相关试验方法的研究和系统测试,严重制约了我国随钻仪器的快速发展.

5.1 振动环境试验方法

钻井过程中钻头、钻柱不可避免与岩石相互作用产生强烈的振动冲击,容易造成仪器机械疲劳磨损、元器件和接口松动、信号传输不稳定等故障,是影响仪器性能、可靠性和寿命的主要因素.振动冲击环境随钻井深度、地层属性、钻井工程等因素变化而变化,实验模型建立非常困难.采用1000 Hz连续采样、内存容量为16 GB的连续存储方式,研制出井下振动冲击记录仪器,通过配备独立的锂电池组可支持240 h连续工作,实现了对井下振动冲击信号的全波形记录,为建模提供了实测依据.在中石化胜利油田、中石化涪陵页岩气田、中石油长庆油田实施了实钻井试验4井次,获取不同井况数据44.5 GB.对采集的数据进行时域和自功率谱分析,在计算振动信号功率谱密度的容差上限基础上,按照50%置信度和90%概率用红色加粗折线来包络(图15),得到智能导钻装备在轴向和径向两个方向上的振动试验模型.

根据试验条件和被测仪器形状规格设计了双台并激振动试验系统.该系统由两台20 t推力振动台组成,最大加速度100g,频率范围5~2000 Hz,最大承重1500 kg,被测仪器最长10 m,能够同时开展轴向和径向两个方向的振动试验,尤其适合大长径比的整支测井仪器开展振动测试.实现了在实验室模拟井下仪器工作过程中受到的振动与冲击作用,能够检验井下仪器的振动冲击环境适应性和可靠性,并为进一步改进井下仪器的电路、机械结构、减振系统等设计提供依据,对提高井下仪器的连续无故障工作时间具有重要意义.

5.2 交变应力可靠性试验方法

智能导钻装备在井下工作时,在大狗腿度情况下进行连续高速钻进,会受到持续交变的压力、拉力、弯曲力、扭转力、摩擦阻力等应力的影响.交变应力极易造成仪器的机械疲劳,使得钻铤本体或接口处产生裂缝,甚至造成钻具落井的事故.构建多载荷交变应力模拟试验方案,研发交变应力疲劳测试系统,可以进行实验室条件下的交变应力模拟与仿真.

交变应力疲劳测试系统主要由主机、动力系统、变频系统、加载系统、弯调系统、测控系统等模块组成,采用了液控加电控的联动控制技术方案.采用液压油缸产生往下的压力,最大加载力50 t,使用位移作为反馈信号形成压力的闭环控制,产生最大位移800 mm,实现了最大狗腿度18°/30 m.采用电机带动被测件旋转,最大转速300 r·min-1,通过力矩作为反馈信号形成闭环控制,最大扭矩400 Nm.弯曲与旋转同时加载产生了交变应力,覆盖了大部分钻井疲劳载荷测试环境.交变应力疲劳测试系统最大测试长度25 m,能够进行多支仪器的串联测试,可直接用于验证智能导钻井下仪器在交变应力环境条件下的机械性能,通过试验结果反馈还可以进一步验证和优化理论仿真结果.

中国科学院从国家重大需求出发,聚焦我国石油工业“卡脖子”难题,前瞻性地部署了智能导钻专项.专项从基本原理、基础模块和底层算法出发,构建了自主可控的核心技术与迭代升级方案,研发了旋转导向(钻)、地质导向随钻测井(测)、高速传输(传)、地面控制(控)四大子系统.在核心技术研发方面突破了机械、电路、液压、传输等关键模块,初步实现了系统集成和实钻联测联调.

多支自研仪器已完成技术定型,通过实钻井试验验证了仪器的性能和可靠性,关键性能指标达到国内领先水平.旋转导向系统实现直井造斜、稳斜和高精度井眼轨迹控制功能,4.75 in旋导仪器造斜率突破20°/30 m;

随钻测井系统形成了随钻方位电磁波电阻率、方位声波成像和自然伽马能谱等仪器系列,4.75 in电磁波电阻率仪器实现6908 m钻井深度和165 ℃工作温度的关键指标;

高速井地传输系统突破高精度伺服控制、井下高效编码和地面弱信号采集等核心技术,达到12 bps的国内最高传输指标;

建成的智能导钻装备试验体系和平台已投入使用,有效提升了智能导钻仪器可靠性和复杂环境适应能力.

深层/超深层油气高效低成本开发需要跨越式研发智能导钻技术装备,以解决“定位、形态、效益”问题.自研仪器在井下高温、高压、强振动条件下的高可靠性尤其重要,地面试验平台科学的可靠性测试可以解决大部分潜在问题,多轮井场实钻试验是仪器迭代升级和实现工程化的重要保障.未来,我们需要面向油气开发地质工程一体化,开展地质、地球物理、钻井工程和智能制造的多学科综合研究,构建“测量-控制-执行一体化”的高效旋转导向系统,研发电磁波前视和随钻地震等超远储层特性与边界探测装备,形成井下智能导向闭环装备技术体系,力争为我国深层/超深层油气高效低成本开发提供更有效的技术支撑.

致谢由于篇幅限制,作者中无法一一列举团队所有成员,在此一并感谢研究团队的辛勤努力和实现的技术装备突破.

猜你喜欢 深层方位测井 本期广告索引测井技术(2022年3期)2022-11-25认方位幼儿园(2021年12期)2021-11-06考虑各向异性渗流的重力坝深层抗滑稳定分析水利规划与设计(2020年1期)2020-05-25SAM系统对TDCS数据的优化处理与深层应用铁道通信信号(2018年1期)2018-06-06借助方位法的拆字中国修辞(2016年0期)2016-03-20基于TMS320C6678的SAR方位向预滤波器的并行实现火控雷达技术(2016年2期)2016-02-06Word Fun小学生时代·大嘴英语(2015年7期)2015-11-23对“医患失去信任”的深层忧虑中国卫生(2015年1期)2015-11-16基于测井响应评价煤岩结构特征中国煤层气(2015年4期)2015-08-22随钻电阻率测井的固定探测深度合成方法西南石油大学学报(自然科学版)(2015年4期)2015-08-20