对虾分级设备定量上料装置的设计与仿真

时间:2023-06-13 16:40:09 来源:雅意学习网 本文已影响 人

马骏原,弋景刚,张秀花,王泽河,杨淑华,袁永伟,孔德刚

(河北农业大学 机电工程学院,河北 保定 071001)

我国是对虾主要生产国家之一,据统计,2019年我国对虾养殖量约为181.5 多万t,捕捞量约为21.5 万t[1]。为匹配对虾高产量的现状,对虾机械化加工也需要进一步提高生产效率。对虾分级就是将对虾按照尺寸的大小分为多个等级,便于后续的品质区分和机械化加工,是绝大部分对虾机械化加工的第一道工序。提高对虾分级的效率,可以为其余的加工工序的效率提升奠定基础。

我国大部分企业正在使用的是对辊式对虾分级机,通过上料装置使对虾落入反向旋转的对辊之间,辊倾斜放置,为直径逐渐减小的阶梯型,从而使两辊间隙逐渐增大。当对虾体厚大于两辊间隙时对虾会沿着辊轴向下滑,当体厚小于间隙时,会从间隙下落,落入下方对应分级的出料输送带上,实现按对虾体厚分级[2]。

为进一步提高对辊式分级机的分级效率,李影欣研究了辊倾斜角和分级效率的关系[3],龚宇针对对辊式鱼苗分级设备进行了设计和参数优化[4]。但是他们两位仅在辊组机构上做研究,未研究上料机构对对虾分级效率和精度的影响。杨淑华等基于TRIZ理论为辊式对虾分级机增加了1 组打散辊,防止对虾堆积并对其定向[5],熊师等针对去头对虾设计了逐只分离装置和定向输送装置[6-7],对对虾上料的研究均集中在去头和剥壳装置的背腹定向上[8,13],对对虾分级机的上料机构的研究比较缺乏。本研究通过离散元仿真研究辊式对虾分级机所需的最佳上料参数,据此设计1 种新型的对虾上料机构。

为了得到对虾分级机所需最佳上料参数,为之后上料装置的设计提供理论依据,使用EDEM 软件对对虾分级机进行仿真模拟。

1.1 EDEM 模型建立

通过查阅资料和实际测量得到,成熟对虾的体长大部分在120 ~200 mm 之间,最长可达230 mm[14]。厚度在10 ~18 mm 之间,按照对虾分级工艺,对虾分级前,会放入冰水混合物中减小活性使其昏厥,然后上料分级。如图1 所示,即为昏厥的对虾。

图1 昏厥对虾Fig. 1 Fainting shrimp

此时的对虾安静且身体柔软,自然状态下略有弧度,基本处于伸直状态,非常适合分级[15]。

为还原真实对虾上料分级状态,保证仿真结果真实可靠,以1 头130 mm 长对虾模型为蓝本,去除足,触角,尾肢等对上料效果影响较小的部位[16],对主体部分使用EDEM 软件颗粒建模,模型如图2所示。针对5 级分级,自定义5 种对应尺寸的对虾颗粒模型,各占20%。

图2 对虾颗粒建模图Fig. 2 Modeling diagram of shrimp particles

为提升仿真速度,合理有效进行模拟,将对虾分级机模型进行抽象简化,仅保留1 组分级辊和出料机构,将出料输送带更改为储料池,将分级完成的对虾收集以便于后期数据统计与整理,将简化后的模型导入离散元仿真软件EDEM。仿真效果如图3 所示[17,19]。

图3 分级机仿真效果图Fig. 3 Simulation effect diagram of classifier

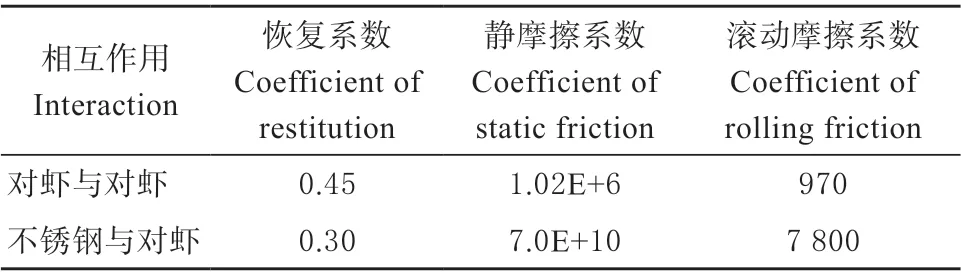

分级辊为不锈钢材质,查阅相关资料,确定材料属性和接触属性如表1、表2 所示[20]。

表1 材料属性Table 1 Material properties

表2 接触属性Table 2 Contact propertics

1.2 分级评定指标确定

查阅相关资料[21],并结合分级机实际工作情况,以分级成功率P1、分级正确率P2、成功分级效率η1,正确分级效率η2作为分级作业的评价指标,其定义为:

其中,t为分级时间,n1为在时间t内,成功落入出料储料池中的对虾数量,n2为在时间t内,落入了正确分级所对应的储料池的对虾数量,n3为时间t内,入料到分级辊间的对虾数量。

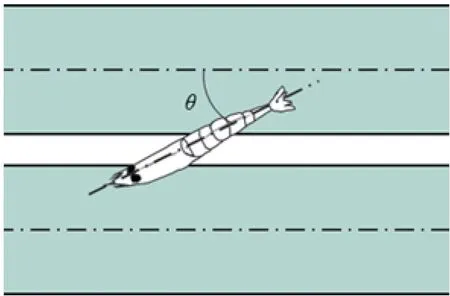

1.3 入料姿态范围确定

定义对虾背脊线和辊轴线夹角为姿态角θ,如图4 所示。对虾在姿态角为0°时,才可实现体厚刚小于辊间隙时,就从间隙滑落。只要对虾与辊轴线存在夹角就需要一段滑动过程,借助辊的转动调整到姿态角约等于0°,若姿态角过大,则有可能无法调整姿态,从辊间隙中飞出,分级失败。通过仿真,确定不影响分级精度的姿态角范围。

图4 姿态角示意图Fig. 4 Schematic diagram of attitude angle

在分级辊的入料位置生成颗粒工厂,以24 g/s的速度生成对虾模型,通过调整颗粒工厂的方向向量,分别生成姿态角0°、15°、30°、45°的对虾,记录这4 种姿态角下,对虾分级的效果,因为该试验旨在确定分级精度和姿态角的关系,故而以分级成功率P1和5 个级别的分级正确率P2作为评价指标,最终结果如表3 所示。

表3 姿态角影响Table 3 The influence of attitude angle

通过观察表3,结合仿真效果可以得到,姿态角为0°时分级效果最好,15°时,对虾落入辊间隙后能够很快调整姿态,分级精度基本未受影响,30°时,前2 级的精度受到姿态调整慢的影响有所下降,45°时,分级正确率和分级成功率降幅明显。综合考虑,分级机对入料姿态角的需求为0°~30°。

1.4 入料速度确定

现有对虾分级机上料装置尺寸和上料速度均有所不同,对一现有分级机上料装置的上料速度进行测算,其2 板条间距约为100 mm,上料输送带线速度大约为250 mm/s,1 排板条能为1 个辊组上料0 ~4只对虾,所以设计试验中上料速度分别为2、4、6、8 只/s。

尺寸自定义模式中,颗粒工厂生成速度只能以质量为指标,仿真模型中,5 种尺寸的对虾平均质量大约为8 g/只。为了模拟真实上料中对虾以不同姿态角上料的情况,设置5 个颗粒工厂同时工作,每个颗粒工厂上料速度为设计值的1/5,分别生成姿态角0°、-15°、15°、-30°、30°的对虾,为模仿对虾排队逐只上料的情况,需使5 个颗粒工厂轮流产生对虾,设置5 个颗粒工厂逐个开始生成对虾,为后4 个颗粒工厂开始时间增加延时。对应设置的参数如表4 所示。

表4 入料速度仿真参数Table 4 Feeding speed simulation parameters

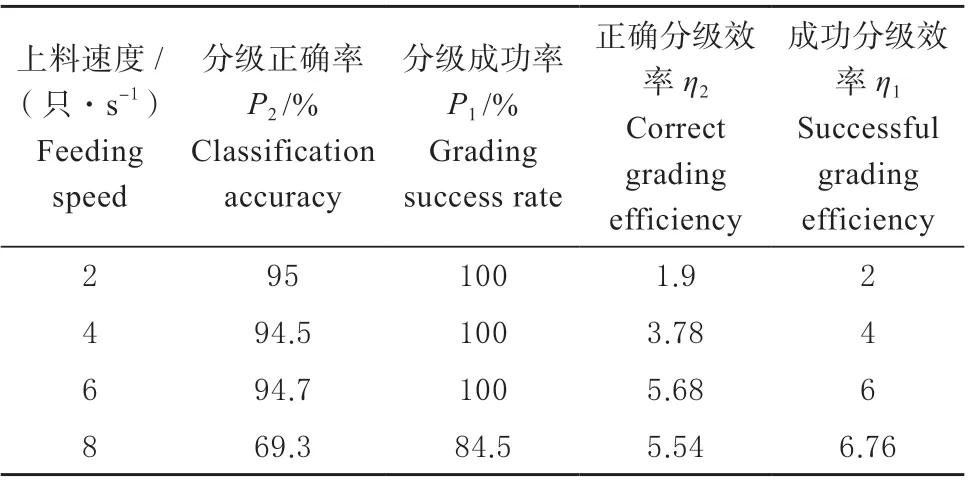

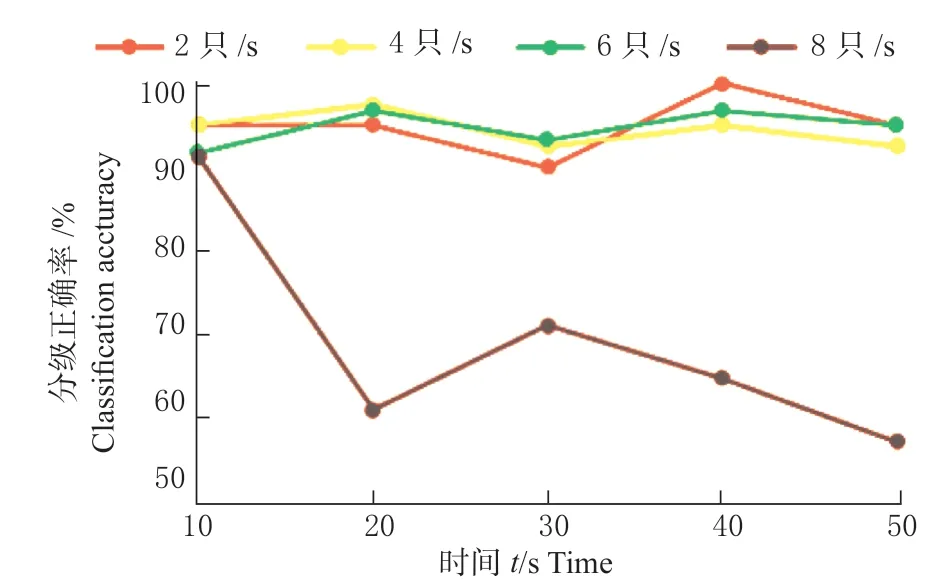

以分级成功率P1、分级正确率P2、成功分级效率η1,正确分级效率η2作为指标分析仿真结果,如表5 所示。

表5 入料速度影响Table 5 The influence of feeding speed

统计各入料速度下,每10 s 的分级正确率,将其整理为折线图,如图5 所示,以观察分级正确率变化趋势。

图5 分级正确率—时间折线图Fig. 5 Line chart of classification accuracy-time

观察表5 和图5,结合仿真效果可知,上料速度2、4、6 只/s 时,分级正确率和分级成功率没有明显差异,但是分级效率逐渐增加。上料速度为8 只/s 时,对虾出现堆积情况,20 s 以前,未出现堆积,分级成功率和分级正确率和低上料速度时相近,23 s 时出现堆积,开始出现窜出分级辊间的对虾,分级失败的情况增加。而且由于堆积的对虾相互影响,分级正确率也有所下降。鉴于仿真中的对虾颗粒模型未模仿出最大尺寸对虾,综合考虑,对虾分级机的上料速度应小于6 只/s,设计为5 只/s。

1.5 重叠上料对对虾分级精度影响分析

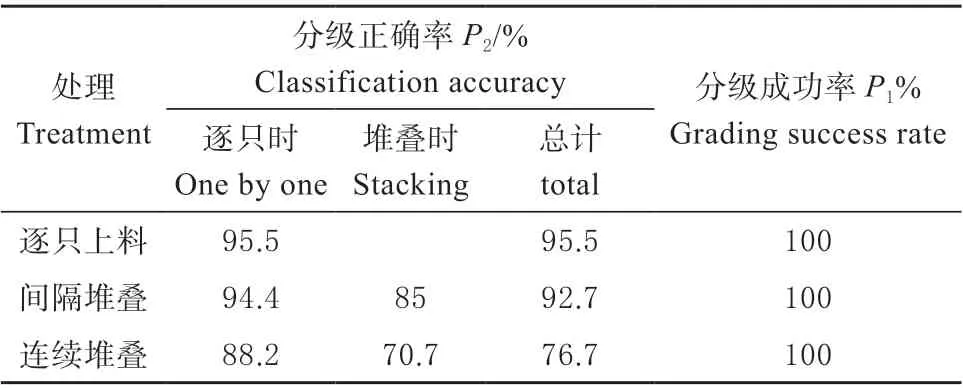

对虾上料装置难免会遇到多只对虾堆叠上料的情况,为验证堆叠上料对分级精度的影响设置以下3 组仿真。第一组设置1 个颗粒工厂,以40 g/s 度生成对虾,单只上料的情况,第二组设置2 个颗粒工厂,同时生成对虾,1 个以40 g/s 速度生成,另一个以4 g/s 的速度生成,模拟偶尔出现堆叠上料的情况,第三组设置2 个颗粒工厂,1 个以40 g/s 的速度生成对虾,另一个生成速度设置为20 g/s,模拟连续出现堆叠上料的情况,以分级成功率P1、分级正确率P2作为指标分析仿真结果,结果如表6 所示。

表6 对虾堆叠影响Table 6 The effect of shrimp stacking

观察表6 可得,间歇堆叠时,仅有堆叠上料的对虾会相互纠缠而影响分级精度,正常逐只上料的部分精度和全部逐只上料的分组精度基本一致,没有出现堆积现象。而连续堆叠上料的对虾,会出现短暂性的堆积,产生分级失败的对虾,并影响到正常逐只上料的对虾。综上所述,偶发性的堆叠,对分级精度影响较小,大量的堆叠上料会产生影响分级精度。

由上一章可以得到,对虾分级机所需的上料装置,需要实现以5 只/s 的速度逐只上料,并保证对虾以小于30°的姿态角落入分级辊间。传统的上料装置无法完成这一动作。传统的上料装置通过输送带上的板条捞取储料池中的对虾完成上料。若板条宽度过大,在同一位置会捞取多只对虾,影响分级效果。因此,输送带上的板条被设计的非常窄,保证每个板条最多能捞取1 排虾,但是这样就会导致大面积的板条空载,上料效率非常低。为达到按需求定量逐只上料的目的,设计了1 种新型的上料装置。

2.1 总体结构

该上料装置由储料池,上料输送带,入料导料板,上料导料板,出料导料板,定量挡板,梳齿板条等结构组成,如图6 所示。

图6 上料装置结构图Fig. 6 Structure diagram of feeding device

上料输送带通过驱动电机带动链轮链条传动,先水平运动,后向上爬升,水平部分浸入储料池中,上方覆盖有入料导料板,在对虾落入储料池时改变其姿态,使其脊背线尽量与上料方向垂直。输送带上均匀布置梳齿板条,根据所用分级机分级辊组的数量,梳齿板条设有对应数量的梳齿组组成的捞取结构,本例中每个板条有6 个捞取结构。各捞取结构之间设置上料导料板,防止对虾堆积在无梳齿组的部分,无法被捞取上料。定量挡板两端分别固定在储料池和上料输送带支撑架上,整体悬空覆盖在输送带之上,其水平部分和输送带平行,在倾斜部分和输送带存在1 个小夹角,越向上,挡板和输送带之间间距越大。板条为梳型,定量挡板上有和梳齿对应的槽口,梳齿从定量挡板的槽口伸出到定量挡板上方。在输送带出料位置的正下方设置有出料导料板,用以改变对虾姿态,使其以脊背线平行于分级辊轴的姿态落入2 辊间隙之间。

2.2 工作原理

新型上料装置通过逐渐减少上料板条的空间来保证每次定量上料1 只对虾。将该上料装置分为3个区域:捞取区、定量区、出料区,如图7 所示。输送带平动的部分为捞取区,梳齿板条从储料池中捞取大量对虾进入定量区。在定量区,输送带和定量挡板存在1 个很小的夹角,随着梳齿板条向上爬升,输送带和定量挡板之间的间隙逐渐变大,梳齿板条和定量挡板之间的空挡逐渐减小,多只对虾会因为空间的变小而被挤出梳齿板条落回储料池,当空间减小到仅余1 只对虾时,定量挡板再次弯折,在定量区最后一段和输送带保持平行,保证有足够时间使多余对虾滑落回储料池。进入出料区后,对虾随输送带转动,落入下方分级辊间隙,完成上料。

图7 上料装置原理图Fig. 7 Schematic diagram of the feeding device

3.1 梳齿板条尺寸与形状设计

每条梳齿板条共有6 个捞取部分,每个捞取部分对应1 对分级辊组,捞取部分间隔与辊组间隔一致,下端固定在不锈钢冲孔板式输送带上,随输送带运动。

每个捞取部分均为1 组梳齿组,对虾身体存在锥度,所以对虾尾部落入两梳齿间时可能被2 个梳齿夹住提起,因此两梳齿间距应大于对虾身体最厚处。但这样有可能导致对虾从2 个梳齿间滑落,滞留在梳齿间的缝隙无法再被其它梳齿捞起,因此将梳齿板条设计为2 排1 组,前后梳齿交错排布。梳齿和定量挡板上的槽口间隔对应,梳齿宽度即为槽口宽度。若梳齿宽度过大,对虾有可能从槽口落入定量挡板和输送带间的缝隙,因此槽口宽度应小于最小对虾的体厚,设计槽口宽度和槽口间距均为9 mm,小于最小对虾体厚,因此梳齿间隔为27 mm,大于最大对虾体厚。对虾不计算较薄和质量较小的尾肢和触角等部分,长度大概为总长的0.8 倍,设置梳齿组有5 个梳齿,整个梳齿组宽度为153 mm,大于最大对虾的体长的1/2,小于最小对虾体长的2 倍。保证大尺寸对虾重心一定在梳齿组上,不会滑落,对于小尺寸对虾,梳齿组没有足够的空间并排容纳2只。梳齿组尺寸如图8 所示。

图8 梳齿组尺寸示意图Fig. 8 Schematic diagram of comb group size

为了保证在捞取区能够稳定的捞取对虾,梳齿最开始探出的定量挡板的长度要足够长,设计为40 mm,保证能够捞取2 只对虾以上。测量现有的对虾上料装置的板条长度为6 mm,所以设计板条升到最高处时,探出部分长度为6 mm,即定量挡板与输送带的最大间距为32 mm。如图9 所示,为板条形状示意图。

图9 梳齿形状示意图Fig. 9 Schematic diagram of comb tooth shape

为了防止对虾在梳齿组探出部分逐渐缩小的过程中,被梳齿和定量挡板夹伤,设计板条向后倾倒,保证梳齿和定量挡板间夹角为钝角。为防止对虾因惯性下落,导致梳齿空载,在梳齿尾端加入一定弧度,挡住体厚较大的对虾。

3.2 梳齿板条间距与输送带上料速度确定

梳齿板条的间距要适合冲孔板式输送带节距,经过选型,确定冲孔板式输送带节距为31.75 mm。若梳齿板条间距过小,会导致较大的对虾难以准确落入2 板条之间,出现有的板条之间没有落入对虾的情况,导致有板条空载。若梳齿板条间距过大,2个板条间落入过多的对虾,但是最后对虾会反复被捞起、排出,影响对虾品质。综合考虑,确定每2 节输送带设置1 排板条,所以板条间距为63.5 mm。为保证每秒上料5 只对虾,上料输送带的速度vd应为:

由上文得到2 个板条间距sd为63.5 mm。代入公式得到输送带线速度为0.317 5 m/s,所以取输送带线速度为0.3 m/s。

3.3 出料导料板的设计

重新设计出料导料板,如图10 所示。

图10 出料导料板示意图Fig. 10 Schematic diagram of discharge guide plate

使用钢板弯折而成,整体内壁为1 整个曲面,防止对虾在边角和转折处堆积,同时缩小出料口大小,使其呈条形,尽量减小对虾下落时的姿态角。

继续使用上文搭建的对虾颗粒模型,为验证上料装置对各种尺寸对虾的上料情况,颗粒半径大小分布设置为随机,缩放比例上下限分别为1.8 倍和0.8 倍,对应的对虾体长为104 ~234 mm,能够涵盖所有大小的对虾。

将上料装置进行简化,将梳齿组缩减为2 组,去除链轮链条和支撑机架,简化为输送带、梳齿板条、定量挡板、储料池、入料导料板、上料导料板、出料导料板7 个部分,导入EDEM 软件。梳齿板条仅导入2 排,其余通过延时复制功能生成。仿真开始时开始生成梳齿板条,同时生成大量对虾,模仿储料池中现有的对虾。在3 s 后减少对虾生成数量,模仿正常的2 级上料情况。20 s 后停止对虾生成,观察不存在2 级上料的情况。仿真效果如图11 所示。

图11 上料装置仿真效果图Fig. 11 Simulation effect drawing of feeding device

图中对虾的颜色表示其受力情况,观察图11得到,对虾普遍受力在0.2 N 以下,基本没有受力在1 N 以上的情况。上料过程中受力非常小,不会在上料过程中受到损伤,能够保证对虾品质。

4.1 上料评价指标确定

为验证上料装置是否能够达到上文试验中的理想参数,定义3 个评价指标:上料速度v、姿态正确率A1、逐只上料率A2,公式如下

式中t为时间,n为时间t内,从出料导料板中落下的对虾数量,以完全离开出料导料板下端面为准,n1为时间t内,以小于30°的姿态角从出料导料板中落下的对虾数量,同样以完全离开出料导料板下端面为准。s为时间t内完成上料的梳齿组数,s1为上料数量为1 只的梳齿组数。因为板条生成需要时间,第一排板条到达输送带顶端的时间为7.03 s。所以统计时间区间设置为7 ~30 s。

4.2 仿真结果分析

出现4 只姿态角大于30°的对虾,均为2 只由1 个梳齿上料的对虾,相互影响的结果,姿态正确率A1为98.1%。统计逐只上料率A2为90.2%,梳齿组上料情况如表7 所示。

表7 梳齿组上料情况Table 7 Feeding situation of comb group

其中空载大多是因为几只对虾相互纠缠,从梳齿组上掉落时连带其他对虾一同掉落,上料2 只的情况大多是尺寸较小的2 只对虾尾部相对,互相堆叠导致的,未出现同时上料3 只以上的情况。总体上上料失误的概率较小,对分级精度影响较小。

最终得到7 ~30 s 间的2 排梳齿组的上料速度分别为4.52、4.57 只/s,每秒统计1 次上料速度v,绘制成折线图如图12 所示。

图12 上料速度—时间折线图Fig. 12 Line graph of the feeding speed-classifier

观察图12 可知,9 s 以后,2 排上料梳齿组的上料速度在3 ~6 只/s 浮动,波动的原因主要因为空载和2 只上料对速度的影响,而且对虾若在下落时落在出料导料板上,沿板壁下滑,速度会下降,导致本应在这一秒完成出料的对虾延时到下一秒。综合考虑,该上料装置基本按照理想状态实现逐只排队定量上料,满足设计需求。

(1)通过仿真模拟分级过程,得到最适宜对虾分级的上料参数为:以5 只/s 的速度逐只上料,并保证对虾以小于30°的姿态角落入分级辊间。该上料方式下,对虾分级效率快,精度高。

(2)设计了1 种新型的上料装置,该装置能够按照上述参数定量上料,确定了新型对虾上料装置的主要结构和关键参数,通过EDEM 仿真得到其在23 s 内的姿态正确率A1为98.1%,逐只上料率A2为90.2%,2 排梳齿组的上料速度分别为4.52、4.57 只/s。

猜你喜欢 上料板条梳齿 Mn-Cr-Mo系贝氏体轨钢连续冷却转变的原位观察金属热处理(2022年8期)2022-09-05基于DeForm的板条冲压扭曲成形数值模拟模具工业(2021年6期)2021-06-25浅谈坦桑尼亚76公里公路项目双表处路面施工建筑与装饰(2020年20期)2020-08-20不同梳齿形状的微纳力测量装置研究安庆师范大学学报(自然科学版)(2020年2期)2020-06-08一种梳齿平整器的分析方法中国设备工程(2020年2期)2020-03-30工业机器人自动纸箱坯拆垛上料系统的研发应用河北省科学院学报(2020年4期)2020-03-19渐开线齿廓链轮梳齿刀的设计制造技术与机床(2017年11期)2017-12-18全自动化汽车仪表盘指针帽头压制系统探索广西教育·C版(2016年10期)2016-12-07浅析锂电池搅拌及上料系统生产设备科学时代·上半月(2015年7期)2015-10-21梳齿工艺技术的比较优势制造技术与机床(2015年10期)2015-04-09