基于S变换时频特征的刀具磨损监测方法*

时间:2023-01-18 13:45:07 来源:雅意学习网 本文已影响 人

李 鑫,张 宇,朱锟鹏

(1.中国科学院合肥物质科学研究院智能机械研究所,合肥 230031;

2.中国科学技术大学,合肥 230026)

刀具是传统高速铣削加工生产中最普遍也是必不可少的组成部分。铣削过程中刀具磨损值增大会导致铣削力变大,而较大的铣削力会影响加加工工件的表面质量以及尺寸精度[1]。严重刀具破损会造成计划之外的制造系统停机,LIANG等[2]统计表明,由刀具失效导致的数控机床停机时长约占所有异常情况导致的总停机时长的三分之一。因此研究一个可靠的刀具磨损监测(tool condition monitoring,TCM)系统非常必要,而其中关键是提取出能够准备表征磨损程度的特征。

通过傅里叶变换在频域提取特征表征刀具磨损已经在在TCM领域被广泛使用[3]。然而加工中的信号往往都是非平稳的,使用能够揭示频率成分随时间变化的时频变换方法分析加工信号更合适[4-5]。海森堡不准确原理[6]指出高的时间分辨率和频率分辨率不可能同时达到,因此短时傅里叶变换不适用于刀具磨损信号的分析。小波变换因其适用于非平稳信号分析的特性已在TCM领域被广泛应用[7]。JAUREGUI等[8]利用小波变换得到的时频幅值图像来区分刀具磨损状态。LAMRAOUI等[9]对铣削过程的振动信号使用维格纳-维尔分布完成了刀具磨损状态识别。XU等[10]使用了希伯特—黄变换得到若干个固有模态函数并提取其能量,将其作为特征以表征刀具磨损,然而该方法却因极高的采样频率难以推广。

S变换是一种可变时频分辨率的线性时频变换方法,它避免了双线性时频变换方法存在的交叉项问题,同时能够快速进行计算。宋伟杰等[11]使用灰度共生矩阵对S变换后的幅值等高线图进行统计量特征提取,最终区分开三种刀具磨损状态。RAD等[12]通过将各个时刻S变换时频图与初始时频图间的二维相关系数作为特征以预测刀具磨损值。然而上述研究均忽略了S变换后得到的相位信息,且提取的特征无直接的物理含义。

基于以上分析,本文提出基于S变换时频特征的刀具磨损状态监测方法,利用统计方法从多个角度分别提取信号幅值与相位的时频特征,使用互信息算法分析特征间的冗余以及特征同刀具磨损的相关度,得到能够表征刀具磨损的最优特征子集,最后结合隐马尔科夫模型实现TCM。

1.1 不同刀具磨损阶段划分

依据ZHU等[13]提出的刀具磨损值经验公式将刀具磨损状态划分成3类,通过公式拟合刀具后刀面磨损值(VB)。该经验公式由式(1)中vE和vL两部分组成。

v(t)=vE(t)+vL(t)=Aln(Bt+1)+Ct3

(1)

(2)

图1 刀具磨损不同阶段示意图

式中,a1、b1、c1、a2以及b2分别为拟合系数。a1、b1及a2可由式(1)中的参数计算得到。c1及b2因为积分后直接消去且该项次数低的缘故忽略不计。图1为刀具磨损状态划分示意图。

1.2 S变换原理

S变换(stockwell transform)是由STOCKWELL等[14]提出的一种基于可移动缩放高斯窗的可变时频分辨率的时频变换方法。连续时间信号u(t)的S变换可表示为指定母小波乘上相位因子后的连续小波变换,u(t)的连续小波变换W(τ,f)表达式为:

(3)

式中,w(t,f)为基本母小波;

f为频率;

t为时间;

τ为时移因子。S变换中指定母小波表示为:

(4)

式中,k为控制时频分辨率的尺度因子。传统意义上母小波需要满足“小波”均值为0且能量有限的基本条件,很明显特点母小波不是标准的小波。完整的S变换表达为:

(5)

式中,ei2πfτ为加入的相位因子,该项决定了该方法能够揭示相位成分。

1.3 基于S变换的刀具磨损特征提取方法

图2a为原始的力信号,图2b~图2f为几种特征提取方法的示意图。特征提取是基于S变换后的力及振动信号时频矩阵展开的,分别从整个时频幅值矩阵、时频相位矩阵、幅值矩阵等高线轮廓、时间最大幅值曲线、时间最大相位曲线、频率最大幅值曲线以及频率最大相位曲线等7个方面进行特征提取。提取的统计量特征有:标准差、峰值、能量值、偏度、峰度、均方根、振幅因子及健康与磨损信号的标准差之差等。健康信号是指刀具未磨损时的采样信号。仅在幅值等高线图中进行提取的特征有:最高幅值区域能量、最高幅值区域幅值与总幅值比值及最高幅值区域总幅值与面积比值等。除此之外,时频幅值及相位矩阵在不同的磨损状态下有着显著的视觉差异,将整个时频矩阵奇异值分解后的奇异值向量作为特征。

(a) 原始信号示意图 (b) 幅值等高线轮廓

RAD等[12]提出信号中频率在插入通过频率(insert passing frequency,IPF)及IPF谐波范围处的成分往往和刀具磨损是相关的,本方法提取与IPF相关的若干个统计量特征。其中IPF可表示为:IPF=nz/60。其中,n为机床主轴转速,Z为铣刀的刃口数。

提取的特征需要结合机器学习模型才能完成磨损状态的识别,常用的模型有神经网络、支持向量机、决策树及隐马尔科夫模型等。考虑到隐马尔科夫模型是一种适用于时间序列或状态序列可靠性高的分类模型,它依据先验知识求解到的概率对未知时间序列进行状态预测,本研究最终采用HMM。

2.1 实验设计

为了验证本方法,使用是公开数据集“PHM2010”,该实验是在Roders TEC立式铣床上完成的,使用了三刃球头铣刀,主轴转速为10 360 rpm,进给速度为1.555 m/min,切深为0.25 mm,铣削时间差不多为4 s。采样率为50 kHz,本实验使用采集到的力及振动信号。

为了验证提出刀具磨损状态识别方法的可行性,按图3所示的流程去设计实验。算法的流程为:①首先使用S变换对采集的力及振动信号进行时频域变换;

②其次从多个方面提取幅值与相位特征,使用MRMR算法进行特征选择;

③以刀具磨损经验公式为依据,将刀具磨损划分为3个阶段,划分开训练集和测试集;

④最后使用测试集对训练好的模型进行测试,根据概率的大小决策刀具磨损状态。

图3 算法流程图

2.2 信号的时频域分析

图4、图5分别为3种刀具磨损状态下力信号以及振动信号的S变换时频图。采样信号均以离散值存储。离散S变换表示为:

(6)

图4a~图4c中的力信号幅值等高线图存在明显的视觉差异。随着磨损增加,矩阵的最大幅值不断增大,同时最高幅值集中在518 Hz和1036 Hz附近频段。力信号相位等高线图中存在相似规律,随着磨损增加,其最大相位也增大。图4d表示的初始磨损阶段与图4e及图4f等两个阶段存在较大差异,前者的相位值较均匀分布在0~5 kHz频段。而在图4e和图4f中,最大相位值集中在518 Hz及1036 Hz附近频段。尤其在加速磨损阶段,其相位值较大的518 Hz附近频段更宽了。力信号时频矩阵的幅值及相位信息在刀具磨损不同阶段均表现出显著的差异,同时随着磨损增加,最大幅值及相位都集中在IPF或者其谐波上。

(a) 初始磨损阶段幅值 (b) 平稳磨损阶段幅值

从图5a~图5c的时频幅值等高线图中可以发现振动的较高幅值基本集中在7 kHz之上的频段。与力信号不同,3个磨损状态的幅值等高线图不存在非常显著的差异。随磨损增加,其最大幅值增大。除此之外,振动信号的最大幅值对应频段一直在变,没呈现出与力信号类似的集中在某一频段的现象。初始阶段的最高幅值区域主要集中分布在18 kHz附近频段;

平稳阶段的最高幅值区域仍集中分布在18 kHz附近频段,同时11 kHz附近频段出现较大幅值;

到了加速阶段,最大幅值区域集中分布在15 kHz附近频段,同时较大幅值分布的11 kHz附近频段变宽。而在图5d~图5f中,除了最大相位值随磨损增加而增大外,只能发现加速阶段中8~21 kHz频段的相位比其他两个阶段分布更均匀。

从力信号以及振动信号的S变换时频图中不难看出各个磨损阶段的等高线轮廓存在着如最大幅值/相位不同等诸多差异,需要使用特征提取将这些隐藏的差异信息从时频矩阵中分离出来。

(a) 初始磨损阶段幅值 (b) 平稳磨损阶段幅值

2.3 特征选择结果

特征提取得到113维的特征向量,维数比原始时频矩阵(5000×2500)低了很多,但这仍是很高的维数。直接使用特征向量对模型进行训练,不可避免的出现了过拟合,为此需进行特征降维。

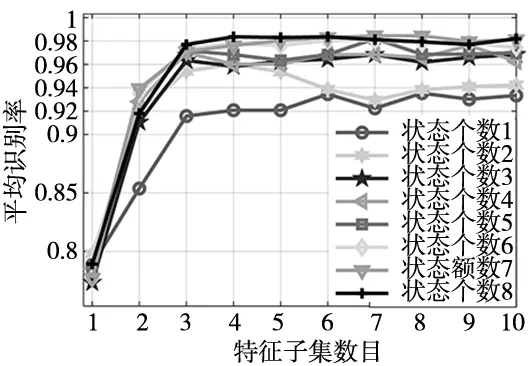

图6 超参数选择示意

为了将HMM的识别率也作为特征选择的评价指标,需要提前设置好最佳的特征向量维数及HMM的隐状态个数。本研究训练3个HMM,根据3个HMM对测试序列预测的极大似然概率来估计对应磨损状态,隐状态个数为模型的超参数。确定最佳超参数的实验结果如图6所示。将特征向量维数及隐状态个数分别设置为8和7,训练集的识别率可达到最佳的0.984 6。

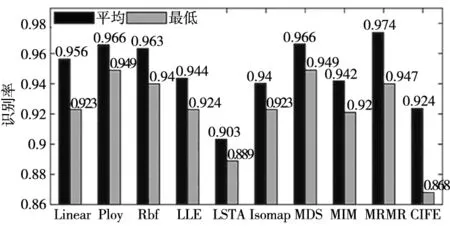

为了选择最优的特征降维方法,使用常用的特征降维方法结合HMM进行对比实验。参与测试的方法有:“Linear”、“Poly”及“Rbf”等核函数主成分分析方法,局部线性嵌入(locally linear embedding,LLE),局部切空间排列(local tangent space alignment,LSTA),等距特征映射(isometric feature mapping,Isomap),多维尺度变换(multidimensional scaling,MDS)等流形学习方法,最大互信息(mutual information,MIM),最大相关最小冗余(max-relevance and min-redundancy,MRMR)及条件最大熵特征提取(conditional infomax feature extraction,CIFE)等互信息算法,测试结果如图7所示。MRMR的平均识别率为最大值0.974,同时其最低识别率也有0.947。Poly核函数主成分分析以及MDS这两种方法的表现良好,但其降维得到的特征向量均为映射得到,无法从降维后的特征向量中确认原始特征集合哪些是重要的。本研究需要分析出重要的原始特征,因此采用表现最佳的MRMR。

图7 各类特征降维算法识别率

最终选择最优的8个特征为:力信号时频幅值矩阵奇异值分解后第一维奇异值、力信号时间最大幅值曲线标准差、力信号频率最大幅值曲线峰度、力信号时频相位矩阵最大值、振动信号时频相位矩阵标准差、振动信号时频幅值矩阵奇异值分解后第五维度奇异值、力信号时频幅值峰度以及健康与磨损力信号频率最大幅值曲线标准差之差。最终通过MRMR筛选的特征,其与刀具磨损相关度高,且各特征间冗余小。结果中囊括了力和振动信号,同时有幅值和相位的信息。这表明相位成分与刀具磨损相关度高,高频段振动信号和低频段的力信号结合能更全面的表征刀具磨损。

2.4 不同特征提取方法表现

为了与本方法进行对比,这里对使用S变换进行特征提取的两种方法进行复现[11-12],它们分别使用了二维相关系数和灰度共生矩阵。同时将传统的时域、频域及时频域统计值特征加入到对比中,传统的特征是指时域的峰值、偏度、标准差、频域的刃通过处频谱功率以及时域域的小波系数能量等。

刀具磨损识别结果如图8所示,图8a使用了本方法提出的特征,图8b使用了灰度共生矩阵统计值特征,图8c使用了二维相关系数,图8d使用了传统特征。实验表明,使用二维相关系数及灰度共生矩阵统计值特征进行训练的模型,其识别效果最差。而使用传统特征集进行训练的模型表现好过前者,有3个样本识别错误。识别效果最好的是使用了本方法特征进行训练的模型,其测试结果仅有2个样本识别错误,且错误识别存在于磨损阶段衔接区。

(a) 本方法提取特征

表1中用粗体表示的数值为该项指标的最大值。发现使用二维相关系数和灰度共生矩阵这两项技术对S变换时频矩阵的特征提取虽有效果,但与传统特征相比都差。使用本方法特征进行训练的模型,其各项指标都为最高,综合精准率与召回率的指标Macro-F1也高达0.951。

表1 特征提取方法识别结果评分

对刀具磨损信号这类非平稳信号的特征提取,使用S变换行之有效。提出了共113种基于力和振动信号时频矩阵的统计量特征,结合MRMR算法及HMM完成了对刀具磨损状态的识别,取得了良好的结果。与目前提出的基于S变换的特征提取方法相比,其表现更好,且本方法提取的特征不仅仅是统计量,其具有实际物理意义,如特征力信号1036 Hz频段处均方根,该特征表示幅值会随着磨损增大集中在1036 Hz处频段。研究表明力及振动信号的相位成分能有效表征刀具磨损,且其提供了与幅值成分互不冗余的信息。

猜你喜欢 时频幅值特征提取 室温下7050铝合金循环变形研究装备维修技术(2022年7期)2022-07-01高阶时频变换理论与应用计算技术与自动化(2022年1期)2022-04-15高质量LMSCT时频分析算法及其在雷达信号目标检测中的应用上海交通大学学报(2022年2期)2022-03-08基于同步提取变换的滚动轴承微弱特征增强与提取方法兵器装备工程学报(2021年2期)2021-03-07高聚焦时频分析算法研究现代电子技术(2020年13期)2020-08-07空间目标的ISAR成像及轮廓特征提取北京航空航天大学学报(2019年9期)2019-10-26基于Gazebo仿真环境的ORB特征提取与比对的研究电子制作(2019年15期)2019-08-27基于特征提取的绘本阅读机器人设计方案电子制作(2019年15期)2019-08-27基于MED—MOMEDA的风电齿轮箱复合故障特征提取研究电机与控制学报(2018年9期)2018-05-14可靠性步进电机细分驱动技术研究中国新技术新产品(2018年22期)2018-01-05