长钢8号高炉大修改造及开炉实践★

时间:2023-06-27 09:40:02 来源:雅意学习网 本文已影响 人

杨军昌,刘海峰,申 伟,杨 涛,刘林勇,张宏伟

(首钢长治钢铁有限公司炼铁厂,山西 长治 046031)

长钢8号高炉二代炉于2012年4月19日开始使用,至2022年2月10日结束,历时9年10个月,单位炉容出铁量为10 640 t/m3。自高炉停炉后,经过56 d的大修改造,第三代炉于2022年4月7日09:19点火送风,4月10日05:40,在开南铁口过程中,南、北两铁口中间区域炉台发生倾斜移位,高炉紧急休风。在具备复产条件后,高炉于4月13日19:26开始复产。

本次大修在原有设施的基础上进行改造,采用砖壁一体化薄壁炉衬结构、炉体全冷却、“炭质+陶瓷杯”复合炉缸炉底砌筑结构、炉前摆动流槽出铁、贮铁式浇注料主沟、出铁场平坦化、炉顶高清红外热成像仪,同时采用炉顶均压煤气回收、重力除尘+旋风除尘、出铁场布袋除尘、粒化塔+沉淀池、槽下环保复合筛、收粉器防静电褶皱布袋等先进技术。

高炉本体由传统厚壁砖砌炉衬改造为薄壁炉衬,高炉纵剖面从外到内依次是炉壳、镶砖冷却壁、100 mm的喷涂料。从炉腹开始至炉身全部由镶砖冷却壁和喷涂料所覆盖。炉身上部取消无冷区,增加2段镶砖铸铁冷却壁。双排管铸铁冷却壁使用范围由炉腹延伸至炉身下部,即高炉5~10段冷却壁全部采用双排管铸铁冷却壁技术。采用薄壁炉衬后,高炉炉型参数都有不同程度的变化,具体如表1所示。

表1 大修前后高炉炉型参数对比表

2.1 开炉烘炉

高炉大修开炉前严格按烘炉要求烘炉,烘炉完毕后进行试压、试漏,确保开炉本体系统正常工作。进行全系统联动试车,确保运行正常,为顺利开炉奠定基础。高炉进行烘炉的主要目的是缓慢去除高炉内衬中的水分,提高内衬固结强度,避免开炉升温过快,水分快速蒸发使得砌体开裂和炉体剧烈膨胀而损坏设备[1],在一定程度上消除设备内应力。烘炉的重点是炉底和炉缸。

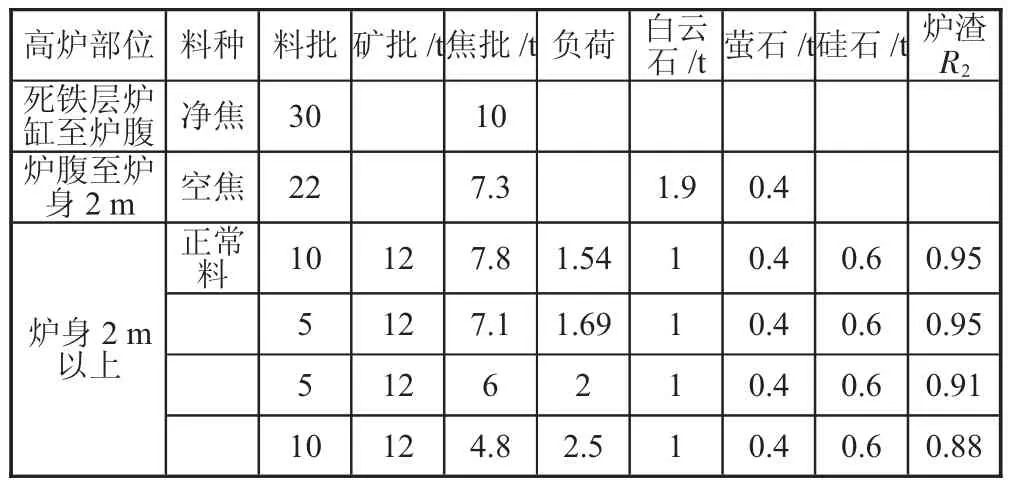

2.2 开炉料

高炉开炉料按三段式配置,炉底、炉缸、炉腹装净焦;

炉腰、炉身下部2 m装空焦;

炉身2 m以上装正常料。全炉焦比预算3.15 t/t,正常料焦比预算0.935 t/t,炉渣二元碱度R2预算为0.95。正常料的炉料结构是高碱度烧结矿配加酸性球团矿的炉料结构。装料完毕后,料线为2.0 m,装料总体积为1 239 m3,总铁量为204.83 t。具体开炉料统计如表2所示。在开炉的焦比选择上,原则是不追求过低的开炉焦比,以确保开炉顺利。

表2 长钢8号高炉开炉料装入情况统计表

2.3 开炉送风

高炉共计20个风口,采用长度为450 mm、斜5°的风口小套,其具体配置为4×Φ115 mm(14号、15号、19号和20号)+16×Φ120 mm,风口面积为0.222 3 m2。送风时,堵3号、7号、10号、13号、18号共5个风口,用余下17个风口送风,送风面积为0.165 8 m2。点火时送风风量为1 200 m3/min,风压100 kPa,风温逐步提高至950℃,待风口全部燃烧后,视炉况进度酌情降低风温使用。

2.4 开炉操作

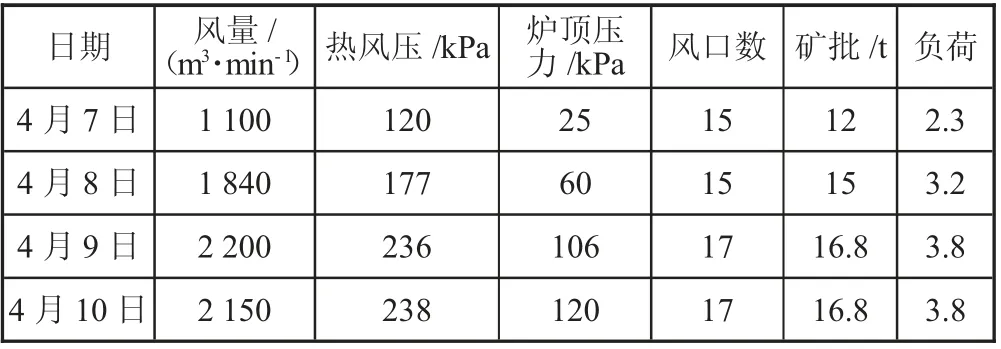

8号高炉于4月7日09:19开始点火送风,风量1 200 m3/min,起始风温621℃,后逐步提高。10:30时风口全亮,逐步增加风量至2 000 m3/min。14:20,热风压升高,压差升高,透气指数由之前的16.1下降至3.8,压量关系偏紧,判断为高炉软熔带初步形成。15:05,减风至450 m3/min,16:06,放风坐料,16:15,加风至1 350 m3/min,17:50,扣炉顶放散,布袋除尘引煤气,18:00,恢复风量至1 600 m3/min。

4月8日01:06时南铁口顺利流出第一炉铁水,铁水中w(Si)=3.15%,在02:05休风坐料;

04:30,恢复风量至1250m3/min,17:42,恢复风量至1850m3/min。4月9日02:06,北铁口顺利出铁,此后南、北铁口正常交替出铁。06:00,逐步恢复风量至2 000 m3/min,09:50捅开3号风口,12:39,捅开13号风口,11:10,高炉风量恢复至2200m3/min,工作风口数17个,焦炭负荷3.8。13:00,加风至2 250 m3/min,16:00,由于炉外排渣铁不畅,炉内憋风,压量关系紧张,减风至1 850 m3/min过渡。4月10日05:00,恢复风量至2 150 m3/min,开炉过程中的参数控制如表3所示。在05:40开南铁口过程中,炉台两铁口中间区域发生倾塌,高炉紧急休风。休风后采取封炉措施:降低炉体冷却强度,装入30.42 t盖面焦,堵全部风口等。

表3 开炉过程中的参数控制表

8号高炉于4月13日基本具备复产条件,考虑到开炉过程中高炉进行紧急休风,炉内约有50~60 t铁水尚未排出,预计恢复难度较大,所以制定了详细的复产方案,并成立了炉况恢复小组,小组成员制定当班的操作方针,并结合当时炉况现状及时进行修正,整个恢复过程把握好总原则,稳扎稳进,步步为营,一切以稳,推进各项工作。

具体的恢复进程包含了三个阶段,现对各个阶段具体情况进行分析。

3.1 第一阶段置换期

由于事发突然,高炉紧急停风,炉内全部是重负荷料,且有亏铁,加之是刚开炉,高炉炉缸工作不均匀活跃。如何快速加热炉缸,排出炉内的凉渣铁是首要任务。这一阶段被称之为置换期,它主要包含两方面内容:一是排出炉内的凉渣铁;

二是加入新料补充热量。在处理好炉台倾塌后,高炉于4月13日19:26复风,集中堵7、8、9、10、11、12、13、14、15、16、17号风口,用北铁口上方的8个风口送风,送风风量为760 m3/min,风温800℃,这样送风后能在炉内形成一个在冷料包围中的小冶炼区[2]。19:50风口变亮,然后用小风慢熬的办法,逐步加热炉缸,熔化已经冷凝的渣铁。20:25,开北铁口出铁,开始排炉内的凉渣铁,此后一直使用北铁口出铁,逐步排出炉内的重负荷料。22:35,开始往炉内补充新料,新料矿批为10 t,负荷2.5;

待到炉内的重负荷料完全排出,新料完全到达炉缸并起作用后,炉缸温度回升。4月14日15:10,北铁口出铁过撇渣器,16:00,开始逐步加风,18:35时捅开7号风口,之后一边恢复风量一边捅开风口,至此进入第二阶段。

3.2 第二阶段恢复期

进入第二阶段后,主要任务转变为加风、开风口,逐步恢复炉况到休风前状态。这一阶段称之为上风期,它主要包含前、中、后三部分。前期主要是赶料线,依据炉顶温度和透气性指数下料,逐步赶料线,15日00:44,将料线赶至南探尺3.3 m,北探尺4.4 m。赶完料线后进入中期,中期主要是增加入炉风量,捅开堵住的风口。在这一过程中,一方面进行手动下料给煤气流自动调节时间,另一方面加风与开风口同时进行。06:55,加风至1260m3/min,至14:16,加风至1350m3/min,捅开5个风口,共13个风口送风。16:00以后,料尺按2.3 m料线自动下料,高炉开始实现自动调节,进入后期。后期的主要任务是高炉自动调节,充分调节风量和煤气流带来的变化。17日05:40,捅开18号风口,共19个风口送风,10:00,加风至2 600 m3/min,至此进入第三阶段。

3.3 第三阶段巩固优化期

当风量达到2 600 m3/min时,不再增加风量,主要任务转变为巩固适应,即相关岗位快速全面适应此风量条件下的新工艺、新设备及生产组织变化情况。全面适应包括:铁水罐组织适应、炉前出铁组织、炉内参数适应、其他相关岗位如风机房、TRT、冲渣泵房等的适应。经过3 d的适应,于21日09:20捅开17号风口,高炉全风口送风,16:00,加风至3 000 m3/min,高炉基本达到全风状态,开始了全面优化。复产过程中的参数控制如下页表4所示。

表4 复产过程中的参数控制

在高炉风量基本恢复至全风生产后,对整个恢复过程进行了梳理和分析,在分析过程中,得出几点认识。

4.1 选择合理的开炉焦比对炉况恢复进程影响较大

开炉焦比的选择在很大程度上影响到开炉过程中的铁水含硅量和炉渣碱度。本次开炉焦比在之前3.65 t/t的基础上进行优化,确定选择为3.15 t/t,首炉铁水w(Si)=3.15%,较以往首次铁中硅含量大幅降低。复产阶段前期,轻料负荷选择2.5,从恢复过程来看,在集中堵风口、煤气利用差情况下,该指标略微偏重,今后可按照2.0控制为宜。

4.2 重点组织好炉外的出渣铁工作

炉前的出渣铁工作贯穿整个炉况恢复过程,对炉况恢复的重要性不言而喻,一方面可服务于炉内操作,另一方面又制约炉内恢复。尤其是在恢复上风期,由于不能及时打开铁口或炉内渣铁排不尽,都会严重影响恢复进程,甚至烧坏冷却设备,引起炉况反复。整个炉况恢复过程中出现两次因出不净渣铁,导致高炉出现憋风、压差升高、气流紊乱的情况。在采取减风稳气流措施、加强炉外排渣铁组织后,炉况出现好转。因此,在今后的炉况恢复中,应高度重视炉前出渣铁工作。

4.3 各岗位应加强细节管控,为高炉恢复尽可能创造条件

开炉和复产阶段,南、北探尺出现两次不自动提尺现象,在手动盘车过程中,既影响高炉下料,又需炉顶打水,影响高炉恢复进程。所以在高炉恢复期间,各岗位应加强细节管控,为高炉恢复尽可能创造条件。

1)高炉开炉是一个系统工程,要制定详细的开炉方案,并反复进行讨论、修正、完善。此外,相关岗位要协调配合,外围铁水罐拉运、出铁组织准备充分。要全系统联动试车,确保设备运行正常,为顺利、成功开炉提供强有力的支持和保证。

2)开炉方案和复产方案的制定较以前有很大的进步,为今后高炉的相关工作提供了宝贵的经验。

3)随着高炉运行时间的延长,大修改造采用的新技术在高炉生产过程中将不断发挥其应有功效,促进高炉技术经济指标的进步。

猜你喜欢焦比炉况铁口宣钢1 号高炉降低焦比实践操作山西冶金(2022年4期)2022-09-26高炉风口灌渣炉况快速恢复实践山东冶金(2022年4期)2022-09-14红钢3#高炉降料面检修炉况恢复实践昆钢科技(2022年2期)2022-07-08韶钢小角度双铁口操作维护实践中国钢铁业(2021年5期)2021-08-23红钢3#高炉全部风口灌渣快速恢复炉况实践昆钢科技(2021年3期)2021-08-23欧冶炉开炉降硅降焦比实践的对比分析新疆钢铁(2019年2期)2019-10-23莱钢1#1880m3高炉灌渣后炉况恢复实践山东冶金(2019年2期)2019-05-11一种铁口喷溅的处理方法现代冶金(2016年6期)2016-02-28欧冶炉铁口状况运行分析新疆钢铁(2015年4期)2015-12-25高炉铁口喷溅治理实践中国信息化·学术版(2013年5期)2013-10-09