基于磁絮凝-电催化氧化组合工艺的变电站事故油池废水处理

时间:2023-06-27 09:30:03 来源:雅意学习网 本文已影响 人

万涛,车垚,刘恒,赵瑞敦,朱巧云,项晶晶,张垒

(1.高效清洁火力发电技术湖南省重点实验室,湖南 长沙 410007;

2.国网湖南省电力有限公司电力科学研究院,湖南 长沙 410007;

3.武汉轻工大学化学与环境工程学院,湖北 武汉 430023)

变压器事故油池废水来源于变压器取油样检测、检修、滤油、换油等工作中,以及在日常运行出现跑油漏油等故障时,废变压器油与雨水汇入事故油池形成事故油池含油废水[1]。根据对某中部地区变电站的调查,其事故油池中含废油的比例为42%[2]。暴雨情况下,油水短时间内无法有效分离,油水混合物存在泄漏风险[3]。大量变电站远离城市,没有接入城市污水管网,当变压器出现事故时,还可能出现变压器油环境污染事件[4]。《国家危险废物名录(2021年版)》中明确“变压器维护、更换和拆解过程中产生的废变压器油(代码:900-220-08)”为危险废物[5]。变电站事故油池废水中含有多环芳烃类有毒难降解有机物,对周围环境产生较大环境风险,渗入土壤后破坏生态环境,一定程度上造成农作物减产,还会危害人体健康。

目前,含油废水的处理方法有膜分离法[6]、絮凝气浮法[7]、吸附法[8]、聚结分离[9]、膜生物反应器[10]和电催化氧化法[11]等。磁絮凝是一种新兴的水处理技术,可以有效增强絮凝效果。磁絮凝基于磁种,增强絮团的形成,加速沉降过程。与传统絮凝相比,磁絮凝工艺短、能耗低、成本低[12]。电催化氧化法是在外加电场作用下,阳极表面失去电子,直接催化降解污染物,或电解产生强氧化剂羟基自由基(·OH)间接降解污染物,具有操作简单、成本低、氧化能力强、不产生二次污染、占地面积小等优点[13]。基于单一的电催化氧化法处理含油废水难以达到预期效果,研究电催化氧化技术的组合工艺是电催化氧化技术处理含油废水的方向及重点,可达到较好的处理效果,降低工艺的使用成本。

针对变电站事故油池含油废水的特点,从技术、经济和环保等角度综合考虑,采用磁絮凝-电催化氧化组合工艺处理变电站事故油池废水,考察工艺参数对组合工艺除油和浊度的影响,为事故油池废水处理提供一种新的思路。

1.1 试验材料及设备

试验所用水质指标见表1,试验所用药剂及材料见表2,试验设备及仪器见表3。

表1 废水样基本特性

表2 试验药剂及材料

表3 试验设备及仪器

1.2 试验内容与方法

1)絮凝试验。在室温条件下,取1 L含油废水进行预处理,在高转速(300 r/min)下投加聚合氧化铝(PAC)10~50 mg/L混合搅拌250 r/min,持续30 s;

然后投加聚丙烯酰胺(PAM)4~12 mg/L混合搅拌250 r/min,持续30 s;

最后,以低转速(80 r/min)慢速搅拌5 min,形成较大的磁絮体,取上清液测溶液中的油类和浊度。

2)磁絮凝试验。在室温条件下,取1 L含油废水进行预处理,在高转速(300 r/min)下首先投加50 mg F3O4快速搅拌1 min,使药剂与含油废水中胶体颗粒充分混合;

再投加PAC 10~50 mg/L混合搅拌250 r/min,持续30 s;

然后投加PAM 4~12 mg/L混合搅拌250 r/min,持续30 s;

最后,以低转速(80 r/min)慢速搅拌5 min,形成较大的磁絮体,取上清液测溶液中的油类和浊度。

3)磁絮凝-电催化氧化试验。在室温条件下,取磁絮凝预处理后的水样,泵送至反应容器为1 L的电解槽。选用4对10 cm×10 cm涂层钛钌铱作为阴阳极。稳压稳流电源电压在0~30 V,电流在0~20 A范围内进行调节。反应过程中用循环泵进行溶液湍动,每给定时间取水样测定油和浊度去除率,考察电催化氧化对含油废水的处理效果。图1为本试验的试验装置示意图。

图1 磁絮凝-电催化降解反应装置示意图

4)水质分析测试方法见表4。

表4 水质分析测试方法

2.1 絮凝与磁絮凝静态试验效果对比分析

通过单因素改变絮凝剂PAC和助凝剂的投加量,观察对油废水中油和浊度的去除效果影响,结果如图2所示。由图2(a)和(b)可以看出,在PAM投加量相同为10 mg/L的情况下,磁絮凝工艺对油废水中的油去除率和浊度去除率均优于絮凝工艺,且随着PAC投加量的增大,油和浊度的去除率呈上升趋势,但絮凝工艺上升趋势明显。由图2(c)和(d)可以看出,在PAC投加量均为30 mg/L情况下,随着PAM投加量增大,水中油和浊度的去除率与PAC投加量对油废水中油和浊度去除率趋势相似。这是因为适量增大PAC和PAM投加量会充分发挥PAC和PAM的“吸附架桥、网捕卷扫”等作用,实现胶体脱稳及细微悬浮颗粒物、胶体等聚集成大颗粒,利于污染物的去除;

与常规絮凝-沉淀工艺不同,磁絮凝在反应过程中投加磁粉,促进胶体的凝聚,形成致密絮体,在较短时间内加速絮体沉降[14-15]。因此,通过单因素试验,得出磁絮凝工艺优于普通絮凝工艺,且按磁粉、PAC、PAM的 投 加 次 序,投 加 量 分 别 为50 mg/L、30 mg/L和10 mg/L的较优工况下,油和浊度的去除率分别达到90.33%和94.38%。磁絮凝比常规单纯采用絮凝剂要好,油去除率提高15%~30%。

图2 不同投加量的PAC和PAM对油废水中 油、浊度的去除效果的影响

2.2 电催化氧化除油效果单因素分析

2.2.1 电流密度对除油效果的影响

取4组1 L预处理后的含油废水,投加2 g NaCl增加导电率,用盐酸调节pH为3,在其他条件相同的情况下,分别施加电流密度为25 mA/cm2、30 mA/cm2、35 mA/cm2和40 mA/cm2的电流,反应开始后每10 min取一次水样,测油去除率。不同电流密度下油去除率随时间变化曲线如图3所示。从图3可以看出,随着电流密度的增大,油去除率增大,电解超过50 min后,增速趋缓。当电流密度为35 mA/cm2,电解60 min时,油去除率为68.3%;

提高电流密度至40 mA/cm2,油去除率达70.5%,油降解效果并没有明显提高。可能原因为随着电流密度增大,阳极电位提高,加快了电极的反应速率及羟基自由基(·OH)等强氧化性物质的生成,将油及有机物质矿化降解为水和CO2,提高除油效果;

同时,电解过程中产生的H2、O2等气体在水体中形成微小气泡,更好地带动油珠颗粒间的碰撞及聚集,发挥气浮作用,协同增强除油效果[16]。同时,电流密度增大也会加剧阳极析氧副反应发生,影响电催化降解效率[17]。考虑到能耗和电极寿命因素,选取电流密度为35 mA/cm2。

图3 不同电流密度对除油效果的影响

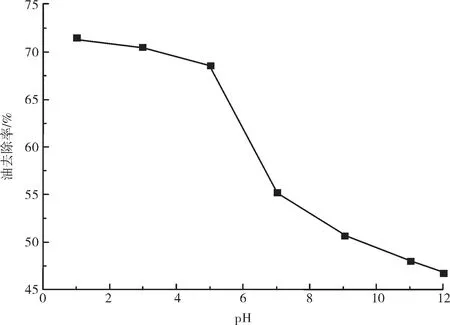

2.2.2 pH对除油效果的影响

取7组1 L预处理后的含油废水,用HCl和NaOH调节污水的pH分别为1、3、5、7、9、11和12,通过考察不同初始pH下对含油废水中油的去除效果,确定最佳的pH。图4是在电流密度为35 mA/cm2、极板间距10 mm、电解60 min条件下不同pH对油去除率的影响。由图4可以看出,油去除率随着pH的升高而降低。在酸性条件下油的去除率可达70%以上,当pH为3时,油的去除率为70.5%。原因主要是在酸性条件下,析氧析氢的电位较高,利于电极直接氧化有机物;

碱性条件下,析氧析氢副反应加剧,导致电催化氧化降解效率下降[18]。综合考虑试验选取pH为5。

图4 pH对除油效果的影响

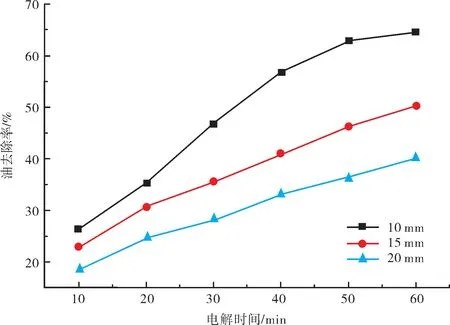

2.2.3 极板距对除油效果的影响

取3组1 L预处理后的含油废水,投加电解质NaCl 2 g,调节电流密度为35 mA/cm2、溶液pH为5,控制不同的极板间距分别为10 mm、15 mm和20 mm,电催化氧化反应后每隔10 min取一次水样,测油去除率,不同极板间距下油去除率随时间变化关系如图5所示。从图5可以看出,极板间距越小,油去除率越高。电解时间为30 min时,极板间距10 mm、15 mm和20 mm的油去除率分别为47.1%、35.6%和28.4%;

电解60 min时,极板间距为10 mm的油去除率达到64.6%。极板间距影响带电粒子的迁移及传质的速度,极板间距过大,不利于溶液中电子的运动和传质,影响油去除效果[19];

极板间距过小,容易短路,不利于装置设计,此外,副反应产热问题影响大。因此,确定合适的极板距为10 mm。

图5 极板距对除油效果的影响

2.2.4 反应时间对除油效果的影响

取1 L预处理后的含油废水,投加电解质NaCl 2 g,调节电流密度35 mA/cm2,在极板间距为10 mm、pH为5的条件下,考察不同处理时间对油去除率的影响。由图6可以看出,随着反应时间的延长,油的去除率逐渐增大;

反应时间为1.5 h时,去除率达到73.9%。考虑到能耗和油的去除率,选取电解时间为1.5 h。

图6 反应时间对除油效果的影响

2.2.5 正交试验

根据静态单因素试验结果,选取试验电流密度、反应时间、pH和极板距主要影响因素进行4因素3水平L9(34)的正交试验,见表5。对试验结果进行方差分析,计算各因素平均值和极差,以确定最佳的除油条件,结果见表6和表7。

表5 因素水平表

表6 正交试验数据

表7 正交试验结果

从表7可以看出,R值越大,说明该因素对电催化氧化除油效果影响越大。在给定的电流密度、反应时间、pH和极板距四个因素中,反应时间对除油效果影响最大,其余依次是极板距、电流密度和pH。最佳除油工艺条件为:反应时间为50 min,电流密度为35 mA/cm2,极板距为10 mm,pH为3。此时油去除率为65.6%,考虑到处理成本和除油效果,试验选取pH为5。

2.3 磁絮凝-电催化氧化组合工艺试验结果

模拟采用磁絮凝-电催化氧化组合工艺处理变电站事故油池废水动态试验。在最佳工况下,即在磁絮凝预处理中F3O4磁粉、PAC和PAM投加量分别为50 mg/L、30 mg/L、10 mg/L,水力停留时间(HRT)10 min和电催化氧化深度处理工艺条件:反应时间为50 min、电流密度为35 mA/cm2、极板距为10 mm和pH为5,其各阶段出水水质见表8。从表8可以看出,含油废水处理后,各项污染物指标去除效果明显,达到《污水综合排放标准》(GB 8978—1996)一级标准。

表8 磁絮凝-电催化氧化处理后的水样各指标

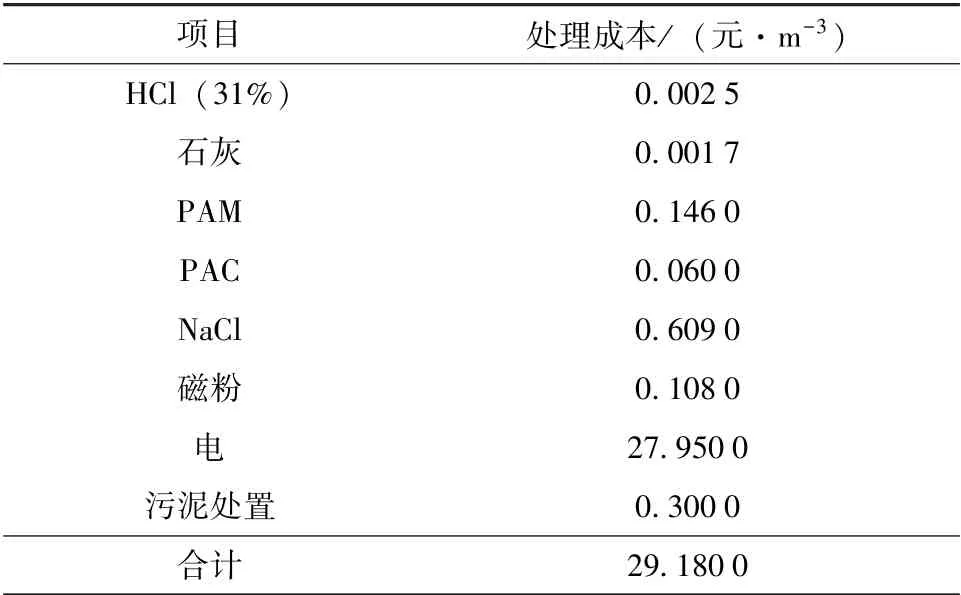

2.4 运行成本分析

采用磁絮凝-电催化氧化组合工艺深度处理变电站事故油池废水(以现有水质估算),处理量按1 m3/h核算,其运行成本主要由电费、水费、药剂费和污泥处置费等组成,见表9。本项目综合运行成本为29.18元/m3,其中电费占96%左右。

表9 磁絮凝-电催化氧化组合工艺运行成本分析

采用磁絮凝-电催化氧化组合工艺对变电站事故油池废水进行处理。主要结论如下:

1)在磁絮凝-电催化氧化组合工艺中,磁絮凝作为电催化氧化工艺的预处理工艺,可有效去除废水中的油类、氨氮等,降低浊度。相比传统的絮凝工艺,磁絮凝工艺对含油废水中污染物的去除率更高,提高了电催化氧化工艺的进水水质,有利于电催化氧化工艺对含油废水的深度处理,提高电催化氧化工艺的出水水质,也有利于降低设备运行能耗,提高设备的健康水平和运行寿命。

2)针对试验用含油废水,采用单因素影响试验和正交试验,得出最佳试验工况,即:磁絮凝预处理中F3O4磁粉投加量50 mg/L、PAC 30 mg/L、PAM 10 mg/L,电催化氧化反应时间为50 min、电流密度为35 mA/cm2、极板距为10 mm和pH为5的条件下,油、COD、浊度和氨氮的去除率分别为96.99%,85.98%,90.85%和78.86%,出水水质达到《污水综合排放标准》(GB 8978—1996)一级标准要求。

3)磁絮凝-电催化氧化组合工艺是对变压器事故油池中废水进行集中处理的有效方法,在不考虑装置投资折旧等情况下,系统的运行成本仅为29.180 0元/m3,具有良好的应用前景。

猜你喜欢油池电催化极板油浸变压器事故油池的优化设计工程建设与设计(2022年19期)2022-11-03球盘点接触区外润滑油分布的试验研究摩擦学学报(2022年5期)2022-10-11“L”形油池火旋风仿真和中尺度试验研究武汉理工大学学报(信息与管理工程版)(2021年5期)2021-12-15一种新型微球聚焦测量极板设计及应用*石油管材与仪器(2020年5期)2020-11-05变电站主变事故油池设计施工新思考通信电源技术(2018年3期)2018-06-26Ti基IrO2+Ta2O5梯度化涂层电极的制备及其电催化性能中国有色金属学报(2018年2期)2018-03-26填充床电极反应器在不同电解质中有机物电催化氧化的电容特性中南大学学报(自然科学版)(2016年2期)2017-01-19电容器与带电粒子在电场中的运动测试题中学生数理化·高二版(2016年10期)2016-12-24燃料电池双极板制备工艺及其热压机设计研究锻压装备与制造技术(2016年3期)2016-06-05电催化氧化技术深度处理染料废水研究中国资源综合利用(2016年7期)2016-02-03