全电控正流量液压挖掘机复合动作协调性研究

时间:2023-06-25 17:30:05 来源:雅意学习网 本文已影响 人

吴 璇, 陈俊翔, 訚顺宽, 马军辉, 艾 超,2

(1.燕山大学 河北省重型机械流体动力传输与控制实验室, 河北 秦皇岛 066004;

2.燕山大学 先进锻压成型技术与科学教育部重点实验室, 河北 秦皇岛 066004;

3.三一集团有限公司, 湖南 长沙 410000;

4.三一重机有限公司, 江苏 苏州 215300)

目前,随着国家“十四五”计划的实施,挖掘机在基础建设方面仍有较大的市场需求[1]。正流量挖掘机作为工程机械领域代表性机械设备,因其具有复杂工况下适应性强、能量密度大且工作灵活性高等优点,在土木建筑和矿山挖掘工程领域被广泛使用[2]。日常作业中,正流量挖掘机的作业工况复杂而多变,作业中可能会出现吸空、压力冲击等动作协调性问题尤其是复合动作时,加入或减去一个动作产生的速度突变,会影响操作体验感以及精控性,这一问题是需要解决的关键技术难题。

针对挖掘机复合动作,执行机构增减时产生的速度突变的问题,国内外学者和企业进行了相关的研究。德国亚琛工业大学的ZAHE B[3]提出了流量总和控制(Sum of Flow Control,SSR)系统,对执行机构的速度进行闭环控制,通过对泵的排量控制来调节各执行机构的速度,并且使负载力最大的执行机构阀口全开,但其高昂的控制成本及传感器限制了该系统的发展。徐小龙等[4]为解决动臂斗杆复合动作时动臂无法提升、合理分配多路阀内流量的问题,设计了一种节流阀,通过改变优先节流孔的尺寸来调节压力分布,解决流量分配问题,不仅增加成本,且对于不同机型需设计不同的节流阀,无法实现普遍适用。卢书湘等[5]通过分析液压系统流量分配原理,以实现动臂提升和回转的复合动作为例,介绍了几种改善液压挖掘机多动作协调性的方法,但是均需从结构改变,难以普遍适用。赵小飞[6]针对负载敏感液压挖掘机动臂上升、斗杆内收、铲斗内收三动作复合时铲斗内收速度小的问题,通过增大铲斗压力补偿器节流面积提高了铲斗内收动作速度,改善了动臂斗杆铲斗协调复合动作特性,但仅适用于负载敏感系统。文献[7-9]针对挖掘机复合动作的动作协调性问题提出了实验与仿真方法,通过搭建准确的AMESim模型,改进仿真模型,改进后的仿真结果显示复合动作的动作协调性有了较大改善,但是没有进行理论以及实验分析,可靠性有待验证。为解决挖掘机复合动作的不协调性问题,一些学者采取了添加流量阀的方法,从而实现复合动作的协调控制,达到较高的能量利用率,但成本较高,难以实现大量使用[10-12]。吴云展等[13]为改善装载动作的协调性,构建了基于响应面法和带精英策略的非支配排序遗传算法的多目标优化方法,结合AMESim软件和Motion软件搭建仿真模型,深入研究马达排量、溢流压力、减速比以及动臂液压缸直径等关键参数与装载动作协调性之间的关系,对液压挖掘关键参数进行多目标优化后,其协调性提升了26.42%,但对于已出厂的整机,这些关键参数难以修改。

本研究以全电控正流量挖掘机为研究对象,针对复合动作时,加入或减去一个动作产生的速度突变问题,理论分析了执行机构速度与变量泵输出流量之间的定量匹配,提出调整正流量挖掘机前后泵输出初始排量并留一部分排量余量,使前后泵排量余量跟随各先导电手柄电流信号的变化调整输出的控制策略,有效改善了挖掘机复合动作时,增减动作产生的速度突变协调性问题。

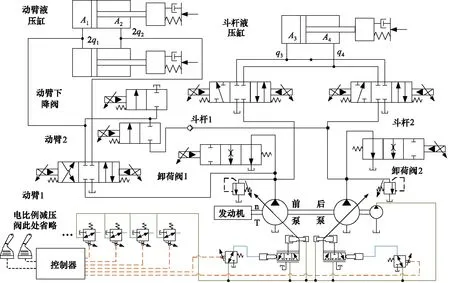

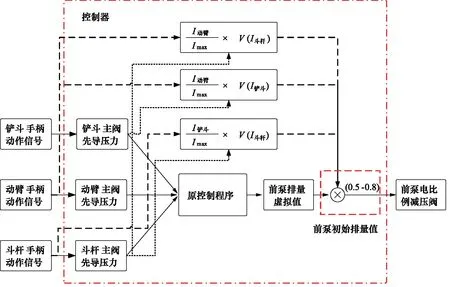

全电控正流量挖掘机动臂斗杆液压回路原理如图1所示,控制流程如图2所示。

图1 动臂斗杆液压回路原理图

图2 动臂斗杆控制流程

对动臂提升和斗杆挖掘复合动作进行分析,当挖掘机无动作时,电手柄处于中位,前后泵处于最小排量,泵口的液压油经卸荷阀1,2流回油箱。当挖掘机进行动臂斗杆复合动作时,手柄信号传输至控制器,控制器将手柄信号处理,并输出动臂联、斗杆联电比例减压阀信号以及前后泵对应的电比例减压阀信号,继而控制动臂联、斗杆联阀芯运动,同时控制变量泵排量调节机构调节前后泵排量,动臂、斗杆液压缸运动,且动臂斗杆复合动作优先是通过电比例减压阀控制斗杆联主阀的开度实现的。

当进行动臂或斗杆单动作时,前后泵液压油供单执行机构运动;

当进行动臂、斗杆复合动作时,前后泵液压油需同时供动臂、斗杆执行机构运动,其中前泵液压油90%供动臂液压缸,10%供斗杆液压缸,后泵液压油100%供斗杆液压缸。在动臂与斗杆液压缸复合动作稳态运动中,若减去斗杆动作控制信号,斗杆流量需求瞬时降低,此时前后泵输出排量基本不会随动作增减变化,无法对增减动作做相应调整,前后泵供斗杆的液压油流向动臂液压缸,动臂的速度发生突增。在动臂液压缸稳态运动中,若加入斗杆动作控制信号,斗杆联主阀芯移动,因为斗杆液压缸流量需求增加,前后泵供动臂的流量因此被动分流至斗杆液压缸,主泵流量无法跟随系统流量需求变化,动臂的速度发生突降。

对于电控正流量系统, 主泵的排量与手柄信号呈正相关,图3为主泵正流量曲线。当有动作时,电手柄信号传输至控制器进行比较,将最大的电信号传输至前后泵电比例减压阀,从而控制前后泵排量,前后泵排量V1,V2和各动作手柄信号函数关系为:

图3 主泵正流量曲线

V1=max(f1(I1),f2(I2)…fn(In))

(1)

V2=max(f1(I1),f2(I2)…fn(In))

(2)

式中,V1—— 前泵排量,mL/r

V2—— 后泵排量,mL/r

I1~In—— 挖掘机各动作手柄信号,mA

以空载工况下动臂提升与斗杆挖掘动作为例进行分析,假设各动作手柄推到底,忽略内泄漏及节流口的影响,前后泵流量Q1,Q2为:

Q1=V1×n

(3)

Q2=V2×n

(4)

式中,Q1—— 前泵流量,L/min

Q2—— 后泵流量,L/min

n—— 发动机转速,r/min

当进行动臂提升单动作时,动臂液压缸的速度计算为:

q1=A1vDB

(5)

Q1+Q2=2q1

(6)

(7)

式中,q1—— 动臂液压缸大腔流量,L/min

A1—— 动臂液压缸大腔面积,mm2

vDB—— 单动作动臂液压缸速度,mm/s

当动臂单动作中加入斗杆挖掘动作时,动臂液压缸以及斗杆液压缸的速度计算为:

q11=A1vDB1

(8)

q3=A3vDG

(9)

Q1+Q2=2q11+q3

(10)

(11)

(12)

(13)

式中,q11—— 复合动作动臂液压缸大腔流量,L/min

q3—— 斗杆液压缸大腔流量,L/min

A3—— 斗杆液压缸大腔面积,mm2

vDG—— 斗杆液压缸速度,mm/s

vDB1—— 复合动作动臂液压缸速度,mm/s

ΔvDB—— 动臂液压缸速度变化量,mm/s

在空载工况下,动臂提升动作加入斗杆挖掘动作时,前后泵通过电比例减压阀调节斗杆主阀开口实现优先作用,但其效果有限,因为此时前后泵输出排量基本不会随动作增减变化,且斗杆负载小,动臂负载大,此时动臂联的阀口已经开到最大,随着斗杆液压缸流量需求增加, 供动臂的液压油q3被分配去供斗杆,动臂速度有一个很大的变化量ΔvDB;

若动臂和斗杆复合动作中减去斗杆动作,动臂联的阀口已经开到最大,供斗杆的液压油q3被分配去供动臂,同理,动臂速度变化量也为ΔvDB。

对于全电控正流量挖掘机,挖掘机有动作时,手柄信号传输到控制器,控制器将最大信号传输至主泵上电比例减压阀,从而控制主泵排量。由于单动作不是作业工况,在满足复合动作指标的前提条件下,提出调整正流量挖掘机前后泵输出初始排量并留一部分排量余量,使前后泵排量余量跟随各先导电手柄电流信号的变化调整输出的控制策略,使前后泵输出的总排量与驱动动臂、斗杆动作的各液压缸流量需求匹配。

对应挖掘机每一单一动作和每一复合动作,将挖掘机前后泵的输出排量分为前、后泵动作初始排量V前初,V后初和前、后泵排量余量V前余,V后余两部分;

前泵及后泵动作初始排量为前泵及后泵对应该动作的最大输出排量的50%~80%;

前、后泵排量余量为前、后泵对应该动作的最大输出排量减去前、后泵动作初始排量后的余量,用于跟随各先导电手柄电流信号的变化调整输出,以便驱动各液压缸动作。

以前泵为例进行介绍,前泵泵控策略如图4所示。首先, 在程序中预先设定各动作手柄输入信号的最大排量余量。在挖掘机动作中,各电手柄信号变化,系统流量需求变化,控制器采集各手柄信号,根据最大排量余量表设定输入电信号下的最大排量余量值。随着手柄信号的变化,控制器计算理想正流量排量数值,再将此排量数值转为电流信号值,最后将此电流信号输出至前后泵上的电比例减压阀,比例减压阀的二次输出压力对应调整前后泵的排量调节机构从而改变泵排量。前泵具体计算如式(14)~式(17),后泵原理及计算公式同前泵。

图4 前泵泵控控制策略

前泵初始排量的计算公式为:

V前初=V前max×k1

(14)

式中,V前初—— 前泵初始排量,mL/r

V前max—— 对应该动作前泵的最大输出排量,mL/r

k1—— 排量限制系数,可取50%~80%,表示对应该动作前泵只输出其最大排量的50%~80%,预留20%~50%的排量作为排量余量

前泵余量的计算公式为:

(15)

式中,I动臂—— 动臂手柄的控制信号,mA

I斗杆—— 斗杆手柄的控制信号,mA

I铲斗—— 铲斗手柄的控制信号,mA

Imax—— 手柄控制信号的最大量程,mA

排量余量和斗杆手柄控制信号之间的函数关系V(I斗杆)为:

(16)

式中,A—— 斗杆液压缸刚开始运动时的手柄电流值,mA

D—— 斗杆液压缸速度刚达到最大时的手柄电流值,mA

a—— 对应于该动作最大的前泵排量余量,即(1-k1)×V前max,mL/r

排量余量和铲斗手柄控制信号之间的函数关系V(I铲斗)为:

(17)

式中,B—— 铲斗液压缸刚开始运动时的手柄电流值,mA

E—— 铲斗液压缸速度刚达到最大时的手柄电流值,mA

未实施控制策略时,前后泵的最大可用排量为V,进行动臂提升单动作时,前后泵没有排量余量,2V的液压油全部进入动臂液压缸,当加入斗杆挖掘动作时,有将近的排量将流入斗杆液压缸,此时动臂液压缸就会出现速度的大幅度变化。

实施上述控制策略,前泵和后泵的最大可用排量为k1·V,前泵和后泵各留有(1-k1)·V的排量余量,当加入斗杆挖掘动作时,随着斗杆挖掘控制信号的不断增大,前后泵的排量余量线性地从k1·V增加到V。此时虽然仍有V的排量会流入斗杆液压缸,但动臂液压缸的速度变化幅度就会减小。

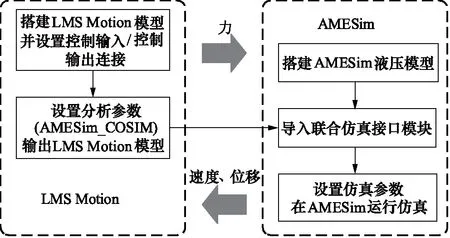

以某公司37 t全电控正流量挖掘机为研究对象进行机械液压联合仿真。其中机械模型仿真根据挖掘机实际结构和各零部件几何尺寸,采用Creo进行零部件建模,导入LMS Virtual.Lab Motion通过约束各零部件的运动副得到挖掘机虚拟样机的运动学模型。机械模型具体搭建流程如图5所示,搭建出的挖掘机三维模型如图6所示。

图5 机械建模流程

图6 挖掘机三维模型

液压模型根据液压泵、多路阀实际参数以及各阀口过流面积曲线采用AMESim软件进行搭建。

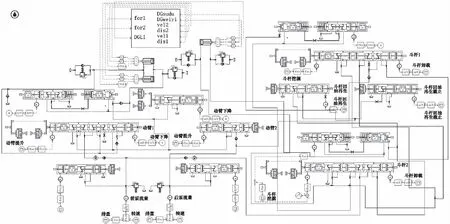

机电液联合仿真以AMESim为主要软件,将机械系统的LMS Virtual.Lab Motion模型通过接口导出文件导入AMESim中, 联合仿真液压模型参数及机械模型参数如表1、表2所示,AMESim与Motion的相互传输关系如图7所示,动臂斗杆联合仿真模型如图8所示。

图7 AMESim-Motion接口传输

图8 动臂斗杆联合仿真模型

表1 联合仿真模型液压仿真模型参数

表2 联合仿真模型机械仿真模型参数

速度突变量计算公式如下:

(18)

式中, Δv—— 速度突变量

v改善前—— 改善前的速度值,mm/s

v改善后—— 改善后的速度值,mm/s

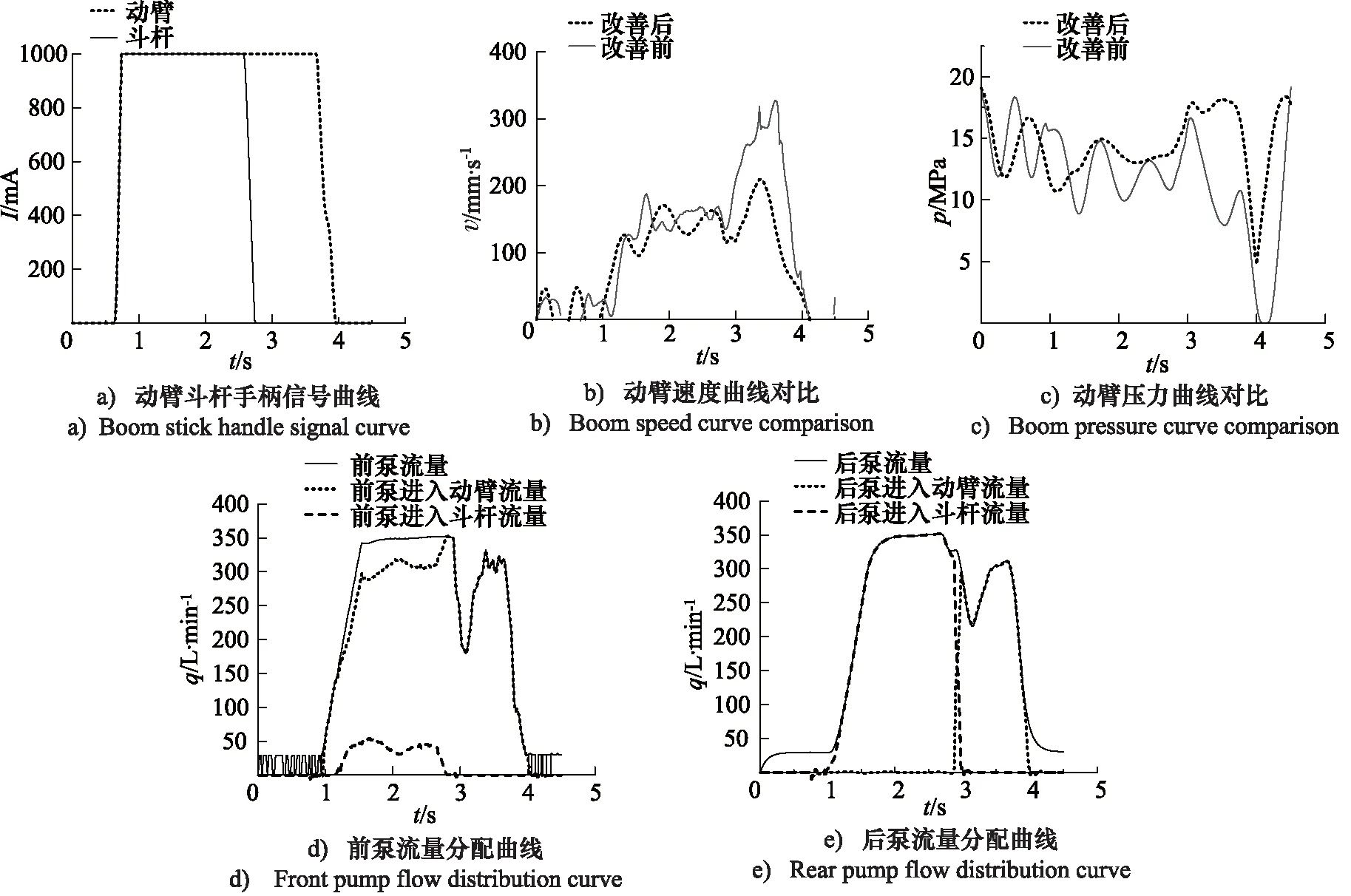

动臂斗杆仿真结果如图9所示,可以看出,动臂和斗杆复合动作时前泵基本供动臂后泵供斗杆。动臂斗杆同时动作,在2.7 s左右斗杆先导信号退出,动臂依旧继续动作,后泵供斗杆的液压油转向供动臂,此时动臂液压缸的速度从180 mm/s突增到320 mm/s,改善后,动臂液压缸的速度从180 mm/s变为95 mm/s,速度突变量减小47.2%,主泵在斗杆动作退出后无法对应调整排量,从而造成速度冲击。

图9 动臂斗杆仿真结果

针对挖掘机复合动作时,增减执行机构产生速度突变的问题,将解决方案进行实验验证,以图10a所示某公司某型号液压挖掘机为实验测试机,实验场地为空旷的平地。挖掘机整机实验采用的数据采集仪器为西门子综合数据采集仪,各测试点采用传感器如图10b~图10d所示,设备参数如表3所示。

图10 测试准备

表3 测试设备规格参数表

在加入泵控策略的实机上进行验证,图11为动臂和斗杆复合动作实验改善对比, 当斗杆动作加入动臂动作时,斗杆的速度从474 mm/s变为530 mm/s,速度突变量减小10.56%。图12为斗杆和铲斗复合动作实验改善对比,当斗杆动作加入铲斗动作后,斗杆液压缸的速度从685 mm/s变为494 mm/s,速度突变量减小38.7%;

当减去斗杆控制信号后,铲斗液压缸的速度从462 mm/s变为517 mm/s,速度突变量减小10.63%。实验结果表明,提出的解决方案可以有效改善复合动作时,增减动作产生的速度突变问题。

图11 动臂斗杆实验改善对比

图12 斗杆铲斗实验改善对比

针对某公司37 t全电控正流量挖掘机复合动作时,执行机构增减而产生的速度突变这一协调性问题,重点分析了单动作与复合动作各执行机构速度与主泵流量分配之间的关系,提出了调整正流量挖掘机前后泵初始输出排量并留有20%~50%排量余量,使前后泵排量余量跟随各先导电手柄电流信号的变化调整输出的控制策略,建立了高精度AMESim-Motion机械液压联合仿真模型。仿真结果表明,动臂提升与斗杆挖掘复合动作增减动作时速度突变量减小40%以上;

实验结果表明,动臂与斗杆以及斗杆与铲斗复合动作增减动作时速度突变量减小10%以上,其动作协调性有显著提升。