热轧锻钢支承辊辊身边部局部接触疲劳过程分析

时间:2023-06-20 10:05:04 来源:雅意学习网 本文已影响 人

刘超 王江涛 尹逊民 李文泽 劳瑞杰

(日照钢铁控股集团有限公司,山东 日照 276800)

对于热轧板带类轧机,支承辊是最为重要的部件之一。支承辊与工作辊直接接触,主要功能是传递轧制力,从而增加工作辊的弯曲刚度,以保证成品材的尺寸精度[1]。其使用稳定性和安全性直接影响着轧线的生产效率和带钢的产品质量,因而成为了热轧板带类轧机最为关注的焦点之一。由于支承辊的上述重要性,对其各项性能指标提出了更高的要求,目前热轧板带类轧机广泛采用Cr5系列锻钢支承辊[2-3]。

支承辊在工作中持续承受着循环交变的接触应力,从而导致支承辊辊面出现接触疲劳。当这种接触疲劳积累到一定程度,超过材料自身的强度时,就会萌生微裂纹,出现类似蜂窝状的疲劳掉肉,甚至引发剥落[4]。热轧板带类轧机支承辊在实际使用中,因其使用工况的特殊性,辊身边部一定范围内的接触疲劳程度最为严重。这种局部接触疲劳使得辊身边部最易出现蜂窝状的疲劳掉肉,是热轧板带类轧机支承辊较为常见的一类失效形式,给支承辊的使用稳定性和安全性造成了较大的威胁[5-6]。

轧机在运行过程中,支承辊与工作辊发生直接接触,使支承辊辊身承受着交变接触载荷,而这种交变接触载荷会使支承辊在辊面表层或次表层发生接触疲劳,当接触疲劳积累到一定程度,就会产生表层或次表层疲劳裂纹[7]。由于支承辊的单次在机服役周期较长,就会使接触疲劳裂纹发生扩展,最终引起支承辊辊面出现蜂窝状的疲劳掉肉,严重时会造成辊身剥落事故的发生,对轧线的平稳生产造成很大影响,并造成一定的经济损失。通过实践发现,这种支承辊辊身接触疲劳掉肉,易发生在辊身边部[8]。

在轧钢过程中,支承辊与工作辊之间的接触应力呈现为不均匀的分布特点,使支承辊的辊身边部磨损过大,从而造成支承辊的不均匀磨损和局部接触疲劳严重。支承辊所承受的复杂应力状态和局部接触疲劳严重是支承辊辊身边部出现蜂窝状疲劳掉肉的主要原因[9-10]。

以某一热轧板带类轧线支承辊辊身边部局部接触疲劳掉肉作为参考案例,对这一失效类型的机理进行分析。

1.1 掉肉规律

通过对该热轧板带轧线支承辊辊身掉肉事故的梳理与分析,得出以下规律:

(1)大部分支承辊辊面掉肉的原因是因局部接触疲劳所致,掉肉出现在辊身边部,该原因所占比例达63.2%。

(2)因局部接触疲劳导致辊面掉肉的支承辊中,辊身边部均存在亮带。

(3)因局部接触疲劳导致辊面掉肉的支承辊中,掉肉位于辊身边部的亮带内或贯穿亮带,即掉肉位于辊身边部。

(4)辊身边部疲劳掉肉的分布形式有两种(见图1~图4):第一种形式是沿周向亮带出现连续分布的疲劳掉肉;

第二种形式是只有一处或几处疲劳掉肉。

图4 亮带内单独的一处疲劳掉肉

热轧板带类轧机因其工作辊磨损量相对于冷轧要大很多,为避免支承辊辊身边部接触应力过大而给支承辊造成的损害,支承辊会修磨一定长度和高度的圆弧或斜倒角,或者是复合倒角,单侧倒角总长度在100~300 mm不等。

通过图1、图2,对这类辊面状态进行说明。图1中,两箭头之间的区域为周向亮带,亮带左侧为支承辊辊身与工作辊辊身的正常接触区域,右侧为倒角未磨损区域,即未与工作辊辊身发生接触的区域。本文中所涉及的其它支承辊辊面状态与图1相同,辨别方式参考图1,即均分为三个区域,分别为:支承辊辊身与工作辊辊身正常接触区域、亮带区域、倒角未磨损区域。

图1 亮带内连续分布的疲劳掉肉(宏观)

图2 连续分布的疲劳掉肉(近照)

(5)因局部接触疲劳导致掉肉的支承辊,辊面亮带分布在支承辊的两侧倒角的磨损区域内,两侧亮带呈现为对称分布。

综合以上总结出以下结论:

(1)因局部接触疲劳导致掉肉的支承辊,其裂纹源多产生于辊身边部倒角磨损区域的亮带内。

图3 还未发生疲劳掉肉的亮带

(2)支承辊辊身两侧倒角磨损区域出现亮带是支承辊存在疲劳掉肉风险的前兆。亮带越光亮,这种风险程度越高。

1.2 亮带产生的过程和形成原因

随着支承辊单次服役轧钢量的增加,磨损量也随之增加,因此倒角会逐渐被啃蚀,即倒角剩余量会逐渐减小。因工作辊的磨损主要发生在过钢区,导致工作辊辊身中部过钢区直径小,辊身两侧非过钢区直径大,使得支承辊的辊身形成马鞍状应力分布,如图5、图6所示。

图5 马鞍状应力分布辊系示意图

图6 支承辊辊身应力状态分布

如果支承辊长期在马鞍状应力下工作,边部会因为应力集中而导致局部接触疲劳程度加剧。支承辊磨削后的倒角粗糙度是极高的,明显高于辊身,而倒角内形成的亮带是较辊身其余区域粗糙度低,手感光滑。亮带粗糙度低、光滑的主要原因是由于亮带区域的接触应力集中,在相同的旋转周次下,该区域较辊身其他区域的粗糙度降落快,接触疲劳最为严重,也就易在亮带区域内产生疲劳裂纹并形成掉肉。亮带粗糙度越小、越光滑,说明接触疲劳程度越重。亮带的光滑程度与接触疲劳程度为正相关,与亮带内产生疲劳裂纹的风险程度为正相关。

1.3 支承辊局部接触疲劳严重的原因分析

支承辊辊身两侧倒角亮带是局部接触疲劳严重的表现。这种局部接触疲劳严重的主要原因与热轧板带类轧机的工况特点有关。对于工作辊磨损量越大的热轧线,这种支承辊局部接触疲劳程度越严重。本研究所参考的热轧线,轧制的成品带钢较薄,为保证生产的连续性,导致工作辊单次在线服役周期较长,这就导致工作辊的在线磨损量较高。这种工况特点导致支承辊在线使用所形成的马鞍状态应力分布状态极其严重,而如果支承辊长期在马鞍状应力下工作,边部就会因为应力集中而导致局部接触疲劳程度加剧。

这种支承辊边部局部接触疲劳的严峻程度可以通过支承辊的磨损情况得到验证。本研究发现该线支承辊在线使用磨损量较大,且磨损不均匀,辊身两侧磨损量高于辊身中部。该线主要轧制1250 mm与1500 mm两种宽幅带钢。

通过对该线60支支承辊辊身磨损量的跟踪与统计,得出以下结果:轧制1250 mm宽幅带钢时,辊身两侧平均磨损量为1.32 mm,辊身中部平均磨损量为0.60 mm;

轧制1500 mm宽幅带钢时,辊身两侧平均磨损量为2.12 mm,辊身中部平均磨损量为0.68 mm。

轧制两类宽度带钢支承辊辊身两侧磨损量分别高于辊身中部0.72 mm、1.44 mm。对比如图7所示。

图7 辊身边部与中部磨损量对比图

通过图7磨损量柱状对比图,可以看出该线支承辊辊身两侧磨损程度明显重于辊身中部,这是热轧板带类轧线支承辊磨损状态的普遍特点。

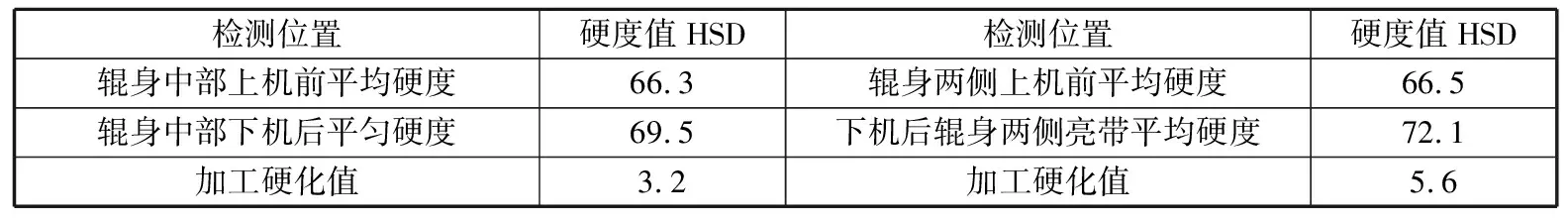

通过硬度检测,发现该线支承辊下机后辊身两侧亮带区域加工硬化程度较辊身中部严重。对该线30支支承辊辊身中部与辊身边部上机前的磨后状态与下机后的未磨削状态进行硬度检测跟踪与统计,如表1所示。

通过表1得出以下结果:该线支承辊辊身中部加工硬化导致的硬度升幅平均为3.2HSD,而辊身两侧亮带区域硬度升高幅度平均达5.6HSD。

表1 硬度检测数据统计结果

根据已有的研究成果,加工硬化导致的硬度增加值越大,越容易发生疲劳掉肉,其推荐的硬度增加值为不超过30LD,折合为5~5.5HSD,可见该线支承辊辊身两侧因局部接触疲劳导致的加工硬化程度已达峰值。

1.4 支承辊辊身边部掉肉原因分析

随着热轧支承辊辊身两侧倒角不断被磨损啃蚀,倒角剩余量不断减少,支承辊与工作辊的辊身接触区域变长,接触应力峰值外移至倒角磨损区域的亮带内,导致支承辊在线使用局部接触疲劳程度严重,易在局部接触疲劳严重区域产生疲劳裂纹,在机继续使用发生扩展,最终造成局部接触疲劳掉肉。

结合本研究,提出以下预防支承辊辊身边部局部接触疲劳掉肉的措施:

(1)做好支承辊的磨后无损检测,采用涡流与超声表面波复检相结合的双确认检测机制。

涡流检测的优点是辊身检测覆盖率高而不易漏检,同时也不易受辊面油污等影响,缺点是无法检测到次表层裂纹。超声表面波检测的优点是检测方式灵活,能够探测到辊身表面以下一定深度范围内的次表层裂纹,从而在很大程度上避免了辊身次表层裂纹漏检的机率,缺点是受辊面污染物的影响较大,对识别缺陷造成一定的困难。而两种检测方式结合,可以优势互补,同时弥补各自短板。

(2)对支承辊磨前和磨后分别进行硬度检测,保证加工硬化导致的辊身硬度升幅在5.5HSD以内。

(3)支承辊磨削量的设定要保证裂纹和疲劳层能够完全去除干净。

(4)建立支承辊在线辊面检查制度。利用更换工作辊的间隙对支承辊辊面进行检查,对于检查中发现辊面存在异常的情况,调整轧制计划更换支承辊。

(5)探索支承辊与工作辊的辊型优化,改善辊身边部接触应力过大的受力状态。

(6)对支承辊进行工艺优化,提高支承辊的抗疲劳能力。

热轧板带类轧机支承辊辊身边部局部接触疲劳引起掉肉是较为常见的异常事故类型,实践中发现很多热轧板带轧线的支承辊辊身边部疲劳掉肉事故频发,成为了影响支承辊使用安全和轧线运行稳定的一个重要因素,同时也影响了支承辊的辊役延长,降低轧线生产效率[5]。通过本研究发现,热轧板带类轧机支承辊辊身边部局部接触疲劳与其特殊的工况条件有着直接而密切的关系。这种工况条件使支承辊持续处于马鞍状的应力分布状态下,导致辊身边部加工硬化和接触疲劳速度明显高于其它部位,使辊身边部易提前达到材料的疲劳极限值,从而引起边部疲劳掉肉事故的发生。受热轧板带类轧机工况条件特殊性的限制,支承辊承受的马鞍状应力分布状态无法从根本上得到解决。鉴于这个事实,结合本研究,可通过以下4种方式对热轧板带类轧机支承辊边部接触疲劳掉肉进行预防:

(1)上机前保证支承辊疲劳层去除干净。若上机前疲劳层未去除净,就会在下次轧制使用中造成疲劳积累,易使支承辊在这一辊役周期内的边部接触疲劳程度提前达到材料的疲劳极限,从而导致辊身边部疲劳掉肉事故的发生;

(2)加强支承辊在轧钢服役过程中的辊面状态检查监控,在检查辊面时对于发现存在掉肉前兆的支承辊进行提前更换,以避免支承辊边部疲劳掉肉事故的发生;

(3)通过辊型优化的方式来缓解支承辊辊身边部局部接触疲劳程度,例如优化支承辊倒角、优化支承辊或工作辊的辊型;

(4)提高支承辊的抗疲劳能力,这需要轧辊厂家对支承辊的材质和生产工艺进行优化,以提高支承辊自身的抗疲劳能力,提高材料的疲劳极限,进而减少辊身边部疲劳掉肉事故的发生率。

(1)支承辊辊身两侧亮带是支承辊存在使用风险的前兆。

(2)支承辊下机后辊身加工硬化值是进行风险监控与预判的重要指标。根据以有的研究成果,加工硬化导致的硬度增加值越大,越容易发生疲劳掉肉,推荐的硬度增加值为不超过30LD,折合5~5.5HSD。对于辊身两侧的亮带区域,要着重进行下机后的硬度检测,以监控加工硬化程度。

(3)本研究对热轧板带类轧机支承辊辊身边部因局部接触疲劳导致掉肉的过程和原因进行了全面的探讨,本研究成果可作为热轧板带类轧机支承辊辊身边部局部接触疲劳的跟踪、风险评估和进行风险干预的指导,参考该指导可对支承辊实施风险防控和采取预防措施,及时发现存在使用风险的支承辊和通过干预降低风险。

猜你喜欢 辊的倒角磨损量 AMT 换挡滑块的磨损量预测与磨损规律数值分析表面技术(2021年9期)2021-10-16立式活套辅助辊控制原理山西冶金(2020年5期)2020-11-13基于轮廓提取的刀具磨损量检测研究制造技术与机床(2019年11期)2019-12-04曳引轮不均匀磨损量的检测中国特种设备安全(2019年7期)2019-09-10机械设计与制造中的零件倒角初探智富时代(2018年5期)2018-07-18机械设计与制造中的零件倒角初探智富时代(2018年5期)2018-07-18中厚板矫直机平行辊缝小变形量矫直方案的应用中国重型装备(2016年4期)2016-12-19基于机械设计与制造中的零件倒角研究山东工业技术(2016年15期)2016-12-01基于最小二乘法的纯碳滑板磨损量预测铁道学报(2016年1期)2016-05-08机械设计与制造中零件的倒角研究橡塑技术与装备(2016年10期)2016-03-01