高熵合金相增强金属玻璃基复合材料的制备与性能

时间:2023-06-17 08:00:05 来源:雅意学习网 本文已影响 人

陈棋鑫 唐本镇 余 鹏 丁 鼎

(1.重庆师范大学 物理与电子工程学院,重庆 401331;

2.重庆师范大学 光电功能材料重庆市重点实验室,重庆 401331;

2.上海大学 微结构重点实验室,上海 200444)

大块金属玻璃(bulk metallic glasses, BMGs)具有高强度、高弹性、良好的耐蚀性能和优异的软磁性能,在航空航天、新能源、医疗器械、运动器材等领域有巨大的潜力,受到人们的广泛关注[1- 3]。但由于金属玻璃具有独特的长程无序原子结构,在室温下的塑性变形仅在几纳米宽的剪切带内。通常,剪切带迅速扩展超过屈服强度,就会导致材料发生灾难性断裂[4- 6]。因此,BMGs的室温塑性很低甚至不能塑性变形,严重限制了其作为结构材料的应用[7- 10],克服室温脆性对于探索这类材料的应用具有重要意义。改变和设计合金组分是提高非晶合金室温塑性的可行途径。在制备BMGs的过程中,原位生成含结晶相的复合材料可以有效提高材料的塑性变形性能[11- 14]。此外,在金属玻璃基体中引入第二相也是提高塑性的有效方法[15- 17]。

第二相的引入是提高金属玻璃塑性的关键,但第二相强度较低会降低复合材料的强度。高熵合金(high-entropy alloys, HEAs)是由Yeh和Cantor等在2004年提出的一种等原子比的多元素合金。HEAs作为一种很有前途的结构材料,具有优良的性能,如耐回火、高硬度、优良的抗氧化性和固溶强化效果[18- 20]。考虑到BMG和HEA都具有多组分和优良的性能,设计一种含有BMG和HEA相的复合材料是可行的。因此,以BMG为基体、HEA为第二相的复合材料是一种力学性能优良的新型结构材料。近年来,有研究者采用超声振动、放电等离子烧结和原子模拟方法制备了BMG/HEA复合材料并探究了其性能[21- 23]。但由于制备方法的限制,复合材料的致密性还达不到铸态合金的水平。因此,关于BMG/HEA复合材料的制备和表征还需要做进一步的研究。

本文采用真空电弧熔炼及水冷铜模吸铸法制备了一种新型BMG/HEA复合材料,并研究了该复合材料的微观结构、力学性能和耐蚀性能。

将纯度为99.99%的Zr、Ni、Al、Ti、Fe、Cr、Co按名义成分Zr59Ni21Al20和Ni2.1TiAlFeCrCo0.8进行配比,采用真空电弧熔炼及水冷铜模吸铸法,在氩气保护下制备合金。采用研磨机将Ni2.1TiAlFeCrCo0.8合金研磨成粒径5~10 μm的粉末。根据名义成分(Zr59Ni21Al20)90(Ni2.1TiAlFeCrCo0.8)10计算所需粉末量。先将Zr59Ni21Al20铸锭置于模具顶部,然后将研磨好的粉末放入模具球形腔内,将铸锭重新熔化,并迅速吸入空腔,同时混合粉末颗粒,制备得到直径3 mm、长度80 mm的铸态合金,试验过程如图1所示。使用XRD-6100型X射线衍射仪(X-ray diffractometer, XRD)分析合金的物相。使用DSC- 8000型差示扫描量热仪和STA- 8000型综合热分析仪测定试样在20 K/min升温速率下的热稳定性。使用RGM- 300型万能试验机在室温以1×10-4s-1的应变速率进行单轴压缩试验,并利用KYKY- EM6900型扫描电子显微镜(scanning electron microscope, SEM)对BMG和复合材料断口形貌进行观察分析。使用MHVD- 1000AP型多功能硬度计测量复合材料的维氏硬度。使用三电极系统电化学池(待测试样作为工作电极,铂片作为对电极,饱和甘汞作为参比电极)测定试样的循环极化曲线。

图1 BMG/HEA复合材料制备示意图Fig.1 Schematic diagram of fabricating BMG/HEA composite

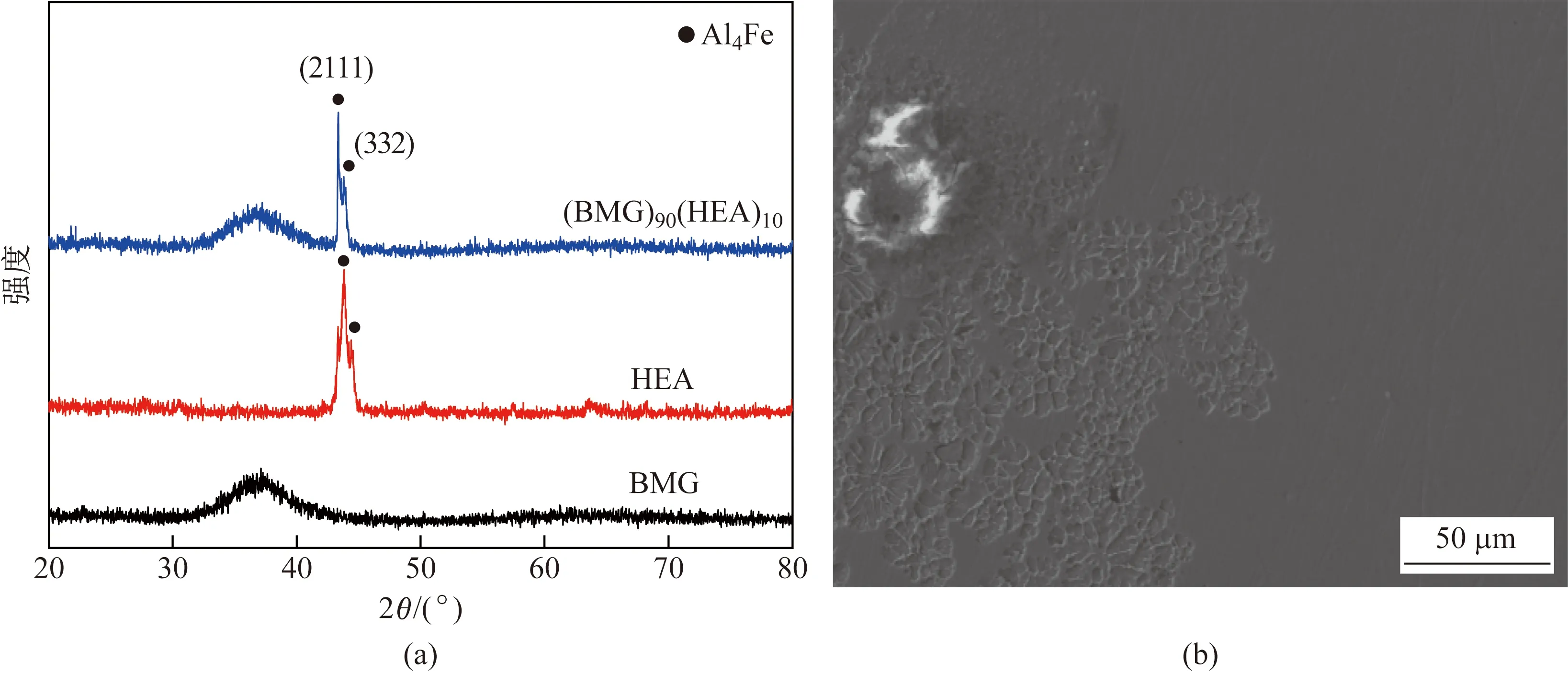

图2(a)为Zr59Ni21Al20、Ni2.1TiAlFeCrCo0.8合金和 BMG/HEA复合材料的XRD图谱。Zr59Ni21-Al20合金的衍射图谱显示出非晶态结构特有的宽泛的漫散射峰,表明该合金具有良好的非晶结构。Ni2.1TiAlFeCrCo0.8合金有明显的晶相衍射峰,为单相FCC结构。复合材料的衍射图谱则具有BMG和HEA的双相特征,在漫散射峰的基础上有尖锐的晶化峰,对比峰的位置可以发现,该试样是以非晶为基底高熵合金为第二相的复合材料。图2(b)为复合材料表面SEM图像,在非晶基体上呈现出树枝状晶相,具有双相结构。

图2 BMG、HEA及BMG/HEA复合材料的XRD谱图(a)和BMG/HEA复合材料表面SEM图像(b)Fig.2 XRD patterns of BMG, HEA and BMG/HEA composite(a) and SEM image of surface of BMG/HEA composite(b)

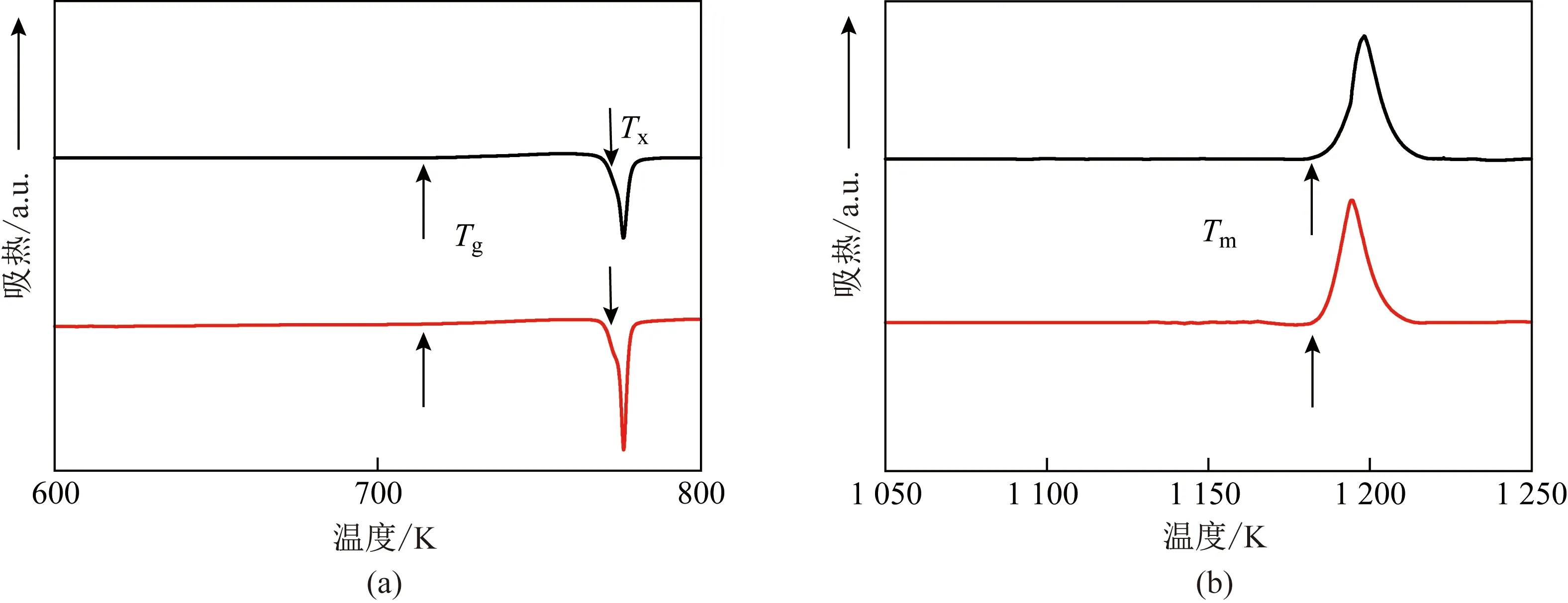

BMG和BMG/HEA复合材料的差式扫描量热(differential scanning calorimetry, DSC)和差热分析(differential thermal analysis, DTA)曲线分别如图3(a)和图3(b)所示。通过DSC和DTA曲线得到BMG和BMG/HEA复合材料的玻璃转变温度Tg、晶化初始温度Tx和熔化温度Tm,并计算得到过冷液相区宽度(ΔTx=Tx-Tg)和约化玻璃转变温度Trg(Trg=Tg/Tm)。此外还测量了HEA的Tm,结果如表1所示。可以发现与Zr59Ni21Al20BMG相比,BMG/HEA复合材料的热稳定性能更好。通常Trg可用于评价合金的非晶形成能力(glass forming ability, GFA)[24],Zr59Ni21Al20BMG的Trg值为0.61,可以保证复合材料制备过程中非晶基体的形成。复合材料与BMG的热力学参数值大致相同,这也证明非晶基体的结构几乎不受HEA粉末的影响。

图3 BMG和BMG/HEA复合材料的DSC(a)和DTA(b)曲线Fig.3 DSC(a) and DTA(b) curves of BMG and BMG/HEA composites

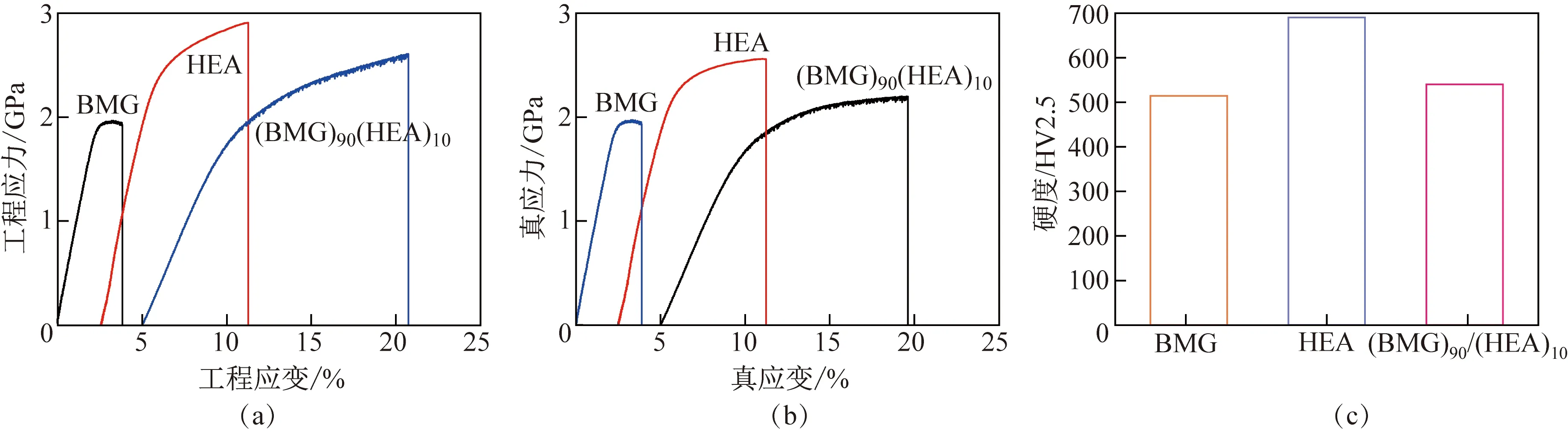

表1 BMG、HEA和BMG/HEA复合材料的热力学参数Table 1 Thermodynamic parameters of BMG, HEA and BMG/HEA composites

为了定量计算BMG/HEA复合材料中BMG和HEA的含量,还测量了材料在放热过程的晶化焓。随着温度的升高,非晶态结构会随着放热过程转变为晶态结构,因此可以用焓变(ΔH)来反映合金体系的能量状态和结构演化[25]。Zr59Ni21Al20BMG和复合材料的ΔH可用式(1)计算,测试过程中两个试样的质量相等[26]:

(1)

式中:f(t)为每单位质量测量的DSC信号(此过程已减去基线)。计算得出Zr59Ni21Al20BMG和复合材料的ΔH分别为-26.13和-23.52 J/g。根据以上结果计算得出复合材料中HEA的质量分数约为10%,与初始设计成分基本一致。

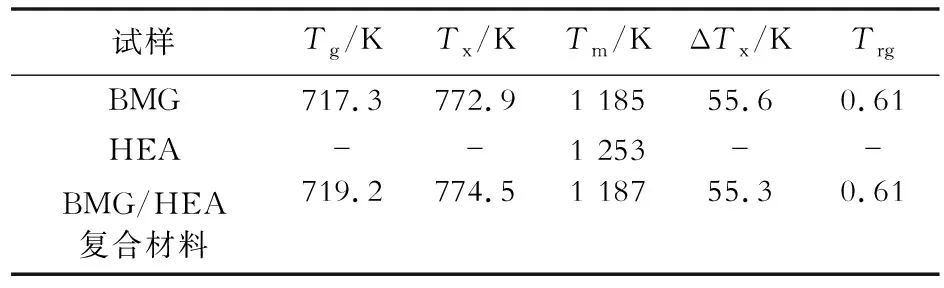

表2为Zr59Ni21Al20BMG、Ni2.1TiAlFeCrCo0.8HEA和BMG/HEA复合材料试样在室温压缩试验后的弹性应变、断裂强度和塑性应变。图4(a)为试样的工程应力- 工程应变曲线。Zr59Ni21Al20BMG的断裂强度为2.07 GPa,塑性应变为1.87%;

Ni2.1TiAlFeCrCo0.8HEA具有较高的强度和较好的塑性;

BMG/HEA复合材料的塑性应变达到13.61%,断裂强度达到2.61 GPa,塑性变形性能相较于BMG提高了约7倍。图4(b)为试样的真应力- 真应变曲线。在12.52%的塑性应变下,复合材料的真实断裂强度为2.21 GPa。图4(c)为BMG、HEA和BMG/HEA复合材料的显微硬度。BMG的平均硬度达到514.3 HV2.5,HEA的平均硬度为690.3 HV2.5,复合材料的平均硬度为540.1 HV2.5,介于两者之间。

表2 BMG、HEA和BMG/HEA复合材料试样在室温压缩试验后的弹性应变、断裂强度和塑性应变Table 2 Elastic strain, fracture strength and plastic strain of BMG, HEA and BMG/HEA composite samples after compression test at room temperature

图4 BMG、HEA和BMG/HEA复合材料压缩试验的工程应力- 工程应变(a)和真应力- 真应变(b)曲线及其显微硬度(c)Fig.4 Engineering stress- engineering strain (a) and true stress- true strain (b) curves of BMG, HEA, and BMG/HEA composites during compression test and their microhardness (c)

图5(a)和图5(b)为BMG和BMG/HEA复合材料试样的压缩断口形貌。如图5(a)所示,BMG试样断口有一些细小的脉状纹络,这是试样在压缩受力过程中积蓄的弹性形变以绝热的方式快速释放,使材料局部软化,形成黏滞流变层所导致的,往往越脆的金属玻璃其纹络越细小光滑[27- 29]。反之,图5(b)中BMG/HEA复合材料试样的断口较粗糙。图5(c)和图5(d)分别为BMG和BMG/HEA复合材料试样的侧面剪切带形貌。可见BMG的剪切带平均间距约10~20 μm,塑性较好的复合材料的剪切带平均间距约5~10 μm,并且剪切带相互交织。这是因为嵌入BMG基体中的HEA相具有良好的变形性能,有助于复合材料的整体塑性变形。此外,HEA相阻碍了BMG基体中剪切带的扩展,这也与力学性能试验结果一致。因此,在金属玻璃基体中引入HEA相是提高其变形性能的有效途径。

图5 BMG和BMG/HEA复合材料的压缩断口(a、b)和侧面剪切带形貌(c、d) Fig.5 Morphologies of fracture surface(a,b) and lateral shear band(c,d) of BMG and BMG/HEA composites after compression

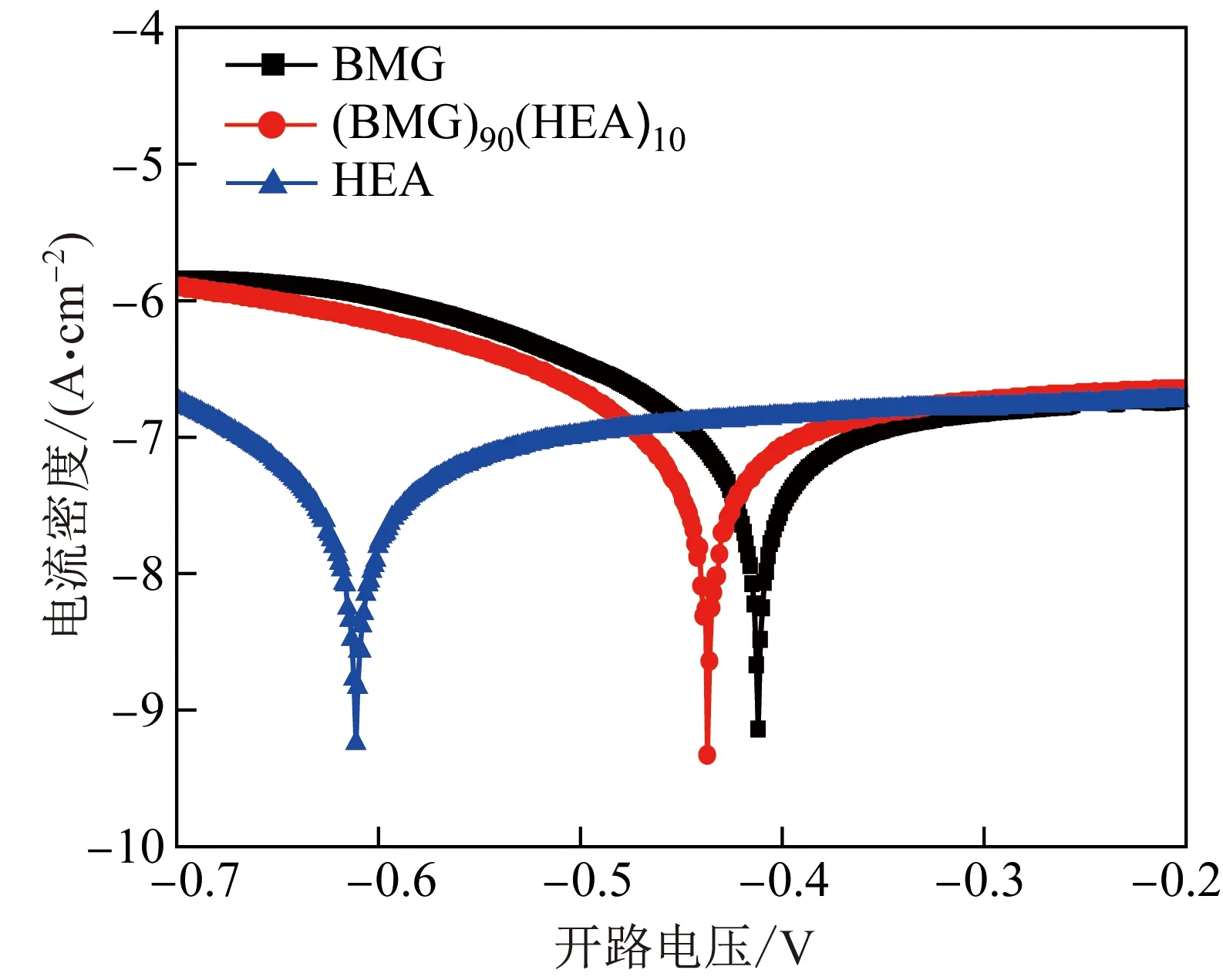

图6为3种试样在3.5%NaCl(体积分数,下同)溶液中的室温循环极化曲线。通常,腐蚀电流密度(icorr)和腐蚀电位(Ecorr)是判断材料耐蚀性的重要依据[30- 32]。通过Tafel拟合获得BMG、BMG/HEA复合材料和HEA的腐蚀电流密度icorr分别为43.6、46.2和57.3 nA/cm2,腐蚀电位分别为-0.412、-0.437和-0.611 V。可见在这3种材料中,BMG的腐蚀电压和腐蚀电流密度绝对值最低,最不容易发生腐蚀。与BMG相比,BMG/HEA复合材料的耐蚀性略低,这通常是晶态与非晶态之间的边界造成的,不连续区域和缺陷处更易发生腐蚀。尽管BMG基体中引入HEA颗粒后的耐蚀性有所降低,但相比于其他传统合金,BMG/HEA复合材料仍具有优异的耐蚀性[33- 35]。

图6 BMG、BMG/HEA复合材料和HEA在3.5% NaCl溶液中的循环极化曲线Fig.6 Cyclic polarization curves of BMG, HEA and BMG/HEA composites in 3.5% NaCl solution

由于大块金属玻璃的塑性变形性能较差,可以通过在金属玻璃基体中引入第二相的方法提高其性能。本文采用真空电弧熔炼及水冷铜模吸铸法制备了含10%HEA颗粒(质量分数)的BMG复合材料,既保证了材料的致密性,又提升了其力学性能,复合材料的断裂强度提高到了2.61 GPa,塑性提升了约7倍。BMG/HEA复合材料结合了金属玻璃和高熵合金的优点,同时又克服了金属玻璃的室温脆性。本文为制备金属玻璃复合材料提供了一种可行方案,对研究高强度、较高塑性和耐腐蚀的金属玻璃复合材料具有一定的借鉴意义。

猜你喜欢 断裂强度室温塑性 基于应变梯度的微尺度金属塑性行为研究九江学院学报(自然科学版)(2022年2期)2022-07-02浅谈“塑性力学”教学中的Lode应力参数拓展教育教学论坛(2022年12期)2022-05-11室温过高加剧低血压?不准确家庭医药(2021年8期)2021-07-28室温采集装置及供热二级管网智能化改造煤气与热力(2021年2期)2021-03-19硬脆材料的塑性域加工装备制造技术(2020年2期)2020-12-14纤维性能及细纱捻系数对棉纱断裂强度的影响棉纺织技术(2020年2期)2020-02-14铍材料塑性域加工可行性研究制造技术与机床(2019年12期)2020-01-06PBS纤维的化学稳定性研究棉纺织技术(2019年12期)2019-12-11新型高弹涤纶仿棉纱线的开发和生产电力与能源系统学报·下旬刊(2019年3期)2019-09-10聚苯硫醚复合滤料热熔性能研究求知导刊(2019年4期)2019-05-24