梯度温度场下热不敏系统主反射镜性能的研究

时间:2023-06-08 17:30:24 来源:雅意学习网 本文已影响 人

史梦飞, 高天元, 韩 旭, 刘永清, 王晓燕

(1. 长春理工大学光电工程学院 光电测控与光信息传输技术教育部重点实验室,吉林 长春 130022;2. 北京控制工程研究所,北京 100190)

星敏感器通过对星体的观测,确定自身所在器件的位置姿态,最高精度为角秒级[1]。星敏感器精度的要求较高,光学参数的微小改变会对星点标定精度产生影响,其中主反射镜面型精度的改变是引起光学参数变化的一个主要因素[2-3]。由于星敏感器大多安装于飞行器的外部,直接暴露于外部环境中,星敏感器处于复杂的温度条件下。星敏感器热不敏系统受到热辐射的影响,会在主反射镜上产生一个梯度温度场,从而导致镜面变形,引入离焦和轴外像差 [4-5]。

随着国内对星敏系统精度要求的提升,实际使用中由温度引起的像质变化受到越来越多的重视,热不敏系统得到了快速发展。热不敏系统多采用反射式结构,对于反射镜在梯度温度场下变形的检测方法取得一定研究成果。谷果果等对不同结构的45°反射镜在梯度温度场下的RMS值进行了仿真分析,结果表明单铰链式结构为最优结构[6]。杨勋等对2 m口径SiC反射镜在梯度温度场和均匀温度场的RMS进行仿真分析,结果表明梯度温度场下的RMS远大于均匀温度场下的RMS[7]。绍君等对330 mm口径标准球面反射镜在梯度温度场下的表面进行拟合,发现梯度温度场对光学传递函数影响比较明显[8]。杨笑迪分别对轴向和径向的1 ℃梯度温差的反射镜RMS值进行分析,结果表明反射镜面型变化达到指标要求[9]。Hu等对180 mm变形镜在高功率激光辐照下产生的梯度温度场的热变形进行了仿真分析,并根据仿真结果对变形镜进行了自反馈调节消除变形量[10]。Pearson等对1.8 m光学口径反射镜的背面和正面分别施加多种模式的梯度温度场,分析了反射镜在复杂温度条件下的RMS值[11]。大部分研究偏向于对光学系统反射镜仿真分析,缺少仿真结果与实验结果的对照分析。

本文通过对一款卡式系统主反射镜进行梯度温度场的仿真和实验对照研究,检测热不敏系统实际设计效果。温度场建模参考已有的有限元研究方式[12-13],模拟反射镜温度梯度分布,对面形变化进行有限元分析和实验测量,结果表明达到设计指标要求。本研究方法中采用的仿真方案可以替代热不敏反射镜耗时费力的实验过程,仿真结果可以代替实验来反映反射镜温度特性。

1.1 热不敏系统主反射镜指标

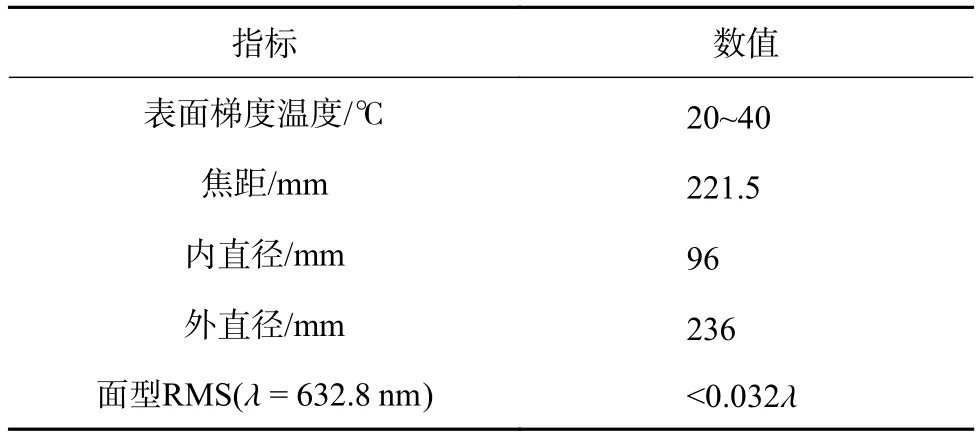

热不敏系统主反射镜的指标要求如表1所示。

表1 主反射镜设计指标

1.2 主反射镜结构光学分析

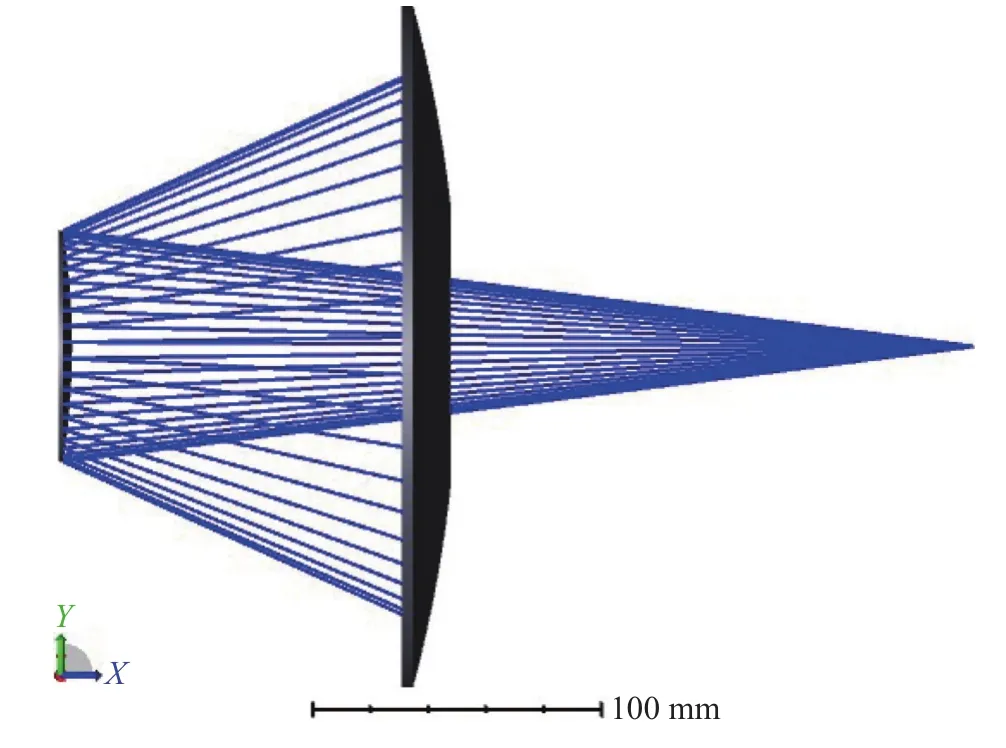

本热不敏系统采用卡式反射结构,主反射镜材料为微晶玻璃。如图1在主反射镜焦点处设置像面进行像质评价。

图1 主反射镜光路

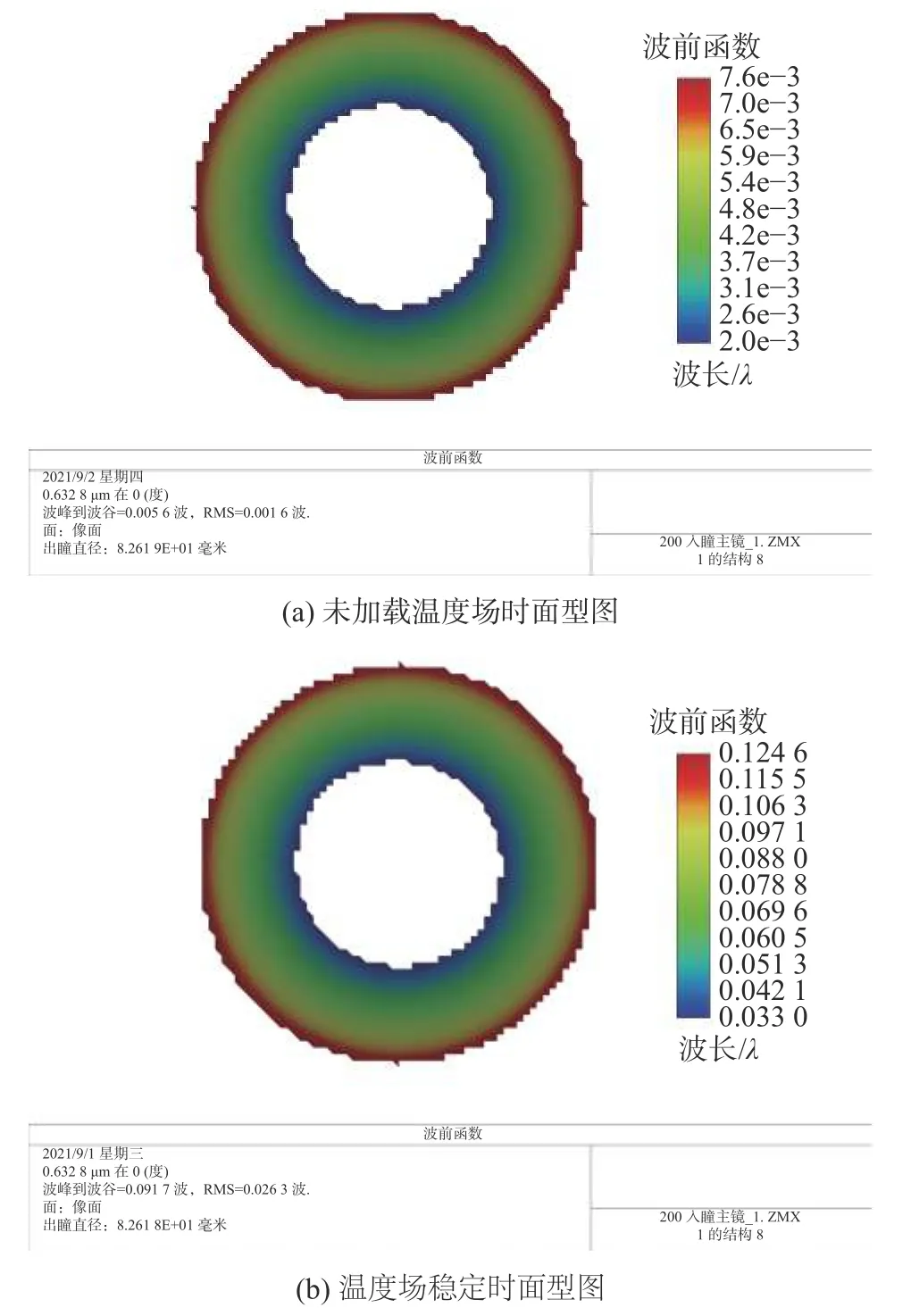

Zemax中对主反射镜面型函数分析结果如图2所示。由于热不敏系统没有视场范围和波段要求,使用0°视场和 632.8 nm波长的分析结果与指标对比。从面型图中可以看出面型函数PV和RMS在万分之一精确度内为0。

图2 主反射镜面型图

实际主反射镜表面温度的分布为边缘高中间低的梯度式分布,热变形对星敏感器精度影响比较明显。次镜口径较小,其表面变形对星敏感器精度影响可以忽略。故只需要对主反射镜热变形特性进行仿真与实验。实验通过调节加热装置模拟梯度温度场,仿真按照实验条件设置载荷和边界条件。

2.1 仿真与仿真结果

2.1.1 仿真方法

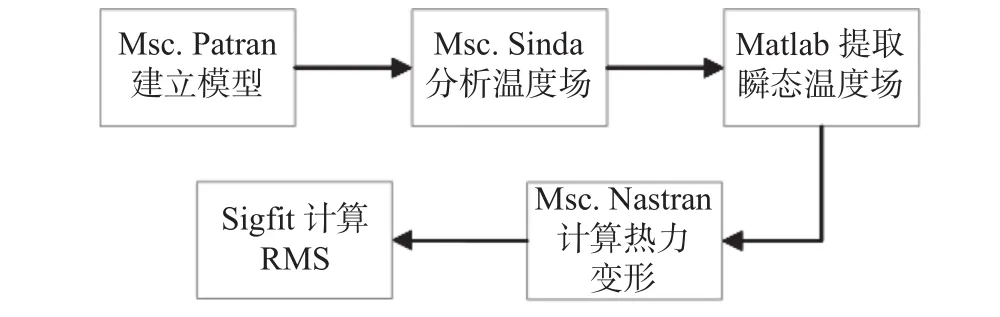

仿真分析是运用Patran、Sinda、Matlab等多个软件按流程完成分析,仿真流程如图3所示。首先使用MSC.Patran建立有限元模型,然后使用MSC.Sinda分析瞬态温度场。用Matlab提取每一时刻各节点瞬态温度代入MSC.Nastran中计算热力变形。最后热变形结果代入Sigfit软件中使用Zernike多项式根据节点坐标拟合反射面,并计算反射面RMS。

图3 仿真分析流程

2.1.2 有限元模型及温度加载模型

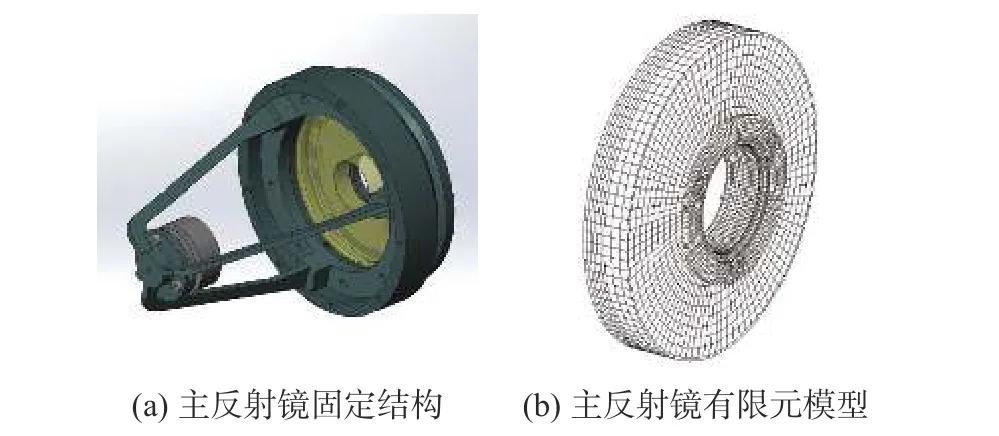

热不敏系统的主反射镜安装在中心支撑轴上。由于中心支撑轴采用低膨胀合金材料,其热导率和热容量都很大,进一步加大了主反射镜的温度梯度,所以仿真分析时主反射镜与中心支撑轴作为整体组件一起进行分析。主反射镜与中心支撑轴组件结构和有限元模型如图4所示。

图4 主反射镜和中心支撑轴有限元模型

主反射镜和中心支撑轴有限元模型如图4所示,整体采用六面体单元及少量四面体单元和五面体单元建立分析模型,共有单元数14 760,节点数18 963。

图5为加载热源后的有限元模型及温度采样点分布图。反射镜设置为微晶材料,中心支撑轴为铟钢材料。反射镜热量流入是主反射镜边缘侧面等分的四处加载40 ℃的恒温热源。反射镜热量流出分为空气对流和热传导两部分:反射镜表面根据实际测试环境,加载符合实验室微弱气流环境的自然对流系数;

反射镜支撑轴处加载符合支撑轴材料的热传导。支撑轴与实验台连接处三个螺孔的热传导较快,近似设定为恒定室温。通过采样主反射镜的瞬态温度场和稳态温度场计算结果,可以分析热传导过程中某一瞬态的热变形,也可以分析温度场稳定后的主反射镜面型变化。

图5 采样点分布

2.1.3 仿真结果

图6是温度稳定状态主反射镜温度分布情况,图7是仿真得到的主反射镜各采样点温度变化拟合曲线。主反射镜边缘1、3、5、7四点1.8 h后温度趋于稳定,最高温度处于31~32 ℃。其他采样点温度上升2~5 ℃后趋于稳定。表面温度场边缘高中心低,高温在加热片区域集中分布,低温分布在中心孔区域。主反射镜中心孔和边缘之间区域的温度稳定在高温和低温的中间带。

图6 主反射镜温度分布

图7 仿真温度场拟合曲线

未加载温度场和温度场稳定状态下,仿真结果的主反射镜Zernike系数代入Zemax得其面型图如图8所示。其中边缘区域温度较高热变形较大,靠近中心区域面型函数逐渐减小。通过图8结果对比,RMS增大15.4倍,加入温度场对RMS影响较大。温度场稳定后的RMS不变,数值0.026小于0.032,主反射镜在梯度温度场中满足指标要求。

图8 主反射镜热变形面型图

2.2 实验与实验结果

2.2.1 实验方法

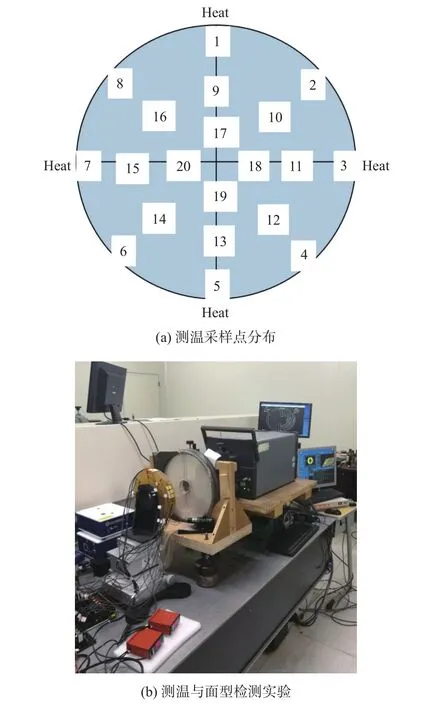

如图9所示,与仿真热源相对应,在主反射镜侧面选取四个加热点,该四个加热点在主反射镜边缘等间隔圆周分布。在加热点粘贴加热片作为实际热源。主反射镜背面与仿真模型对应的采样点粘贴温度传感器,测量采样点温度值,同时避免影响反射面面型测量。实验中选取的加热片分布形式与反射镜实际装配结构有关。本系统用于轴上视场,使用干涉仪测量中心点RMS。

在室温条件下进行温度测量以及反射镜面型RMS的测量。为了记录测量结果,对20个温度传感位置进行编号,编号情况如图9(a),其中1、3、5、7四个点靠近加热片所在位置。使用图9(b)所示干涉仪搭建光路测量主反射镜RMS。测量时加热片温度设定为40℃,间隔一定时间记录各点温度值和RMS,在温度场稳定后结束本次实验。

图9 测温点位置与实验装置图

2.2.2 实验结果

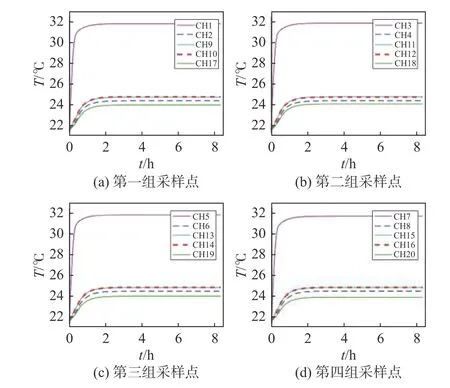

图10所示是实验测得采样点CH1~CH20温度变化拟合曲线。在2 h之前升温速度很快,实验测得温度值上升速率4 ℃/h,2 h后温度逐渐趋于稳定,温度波动不超过0.3 ℃,其中靠近加热片处温度值最高29.5 ℃。边缘处靠近加热片,与外界热量交换主要是与空气的对流,开始加热前一段时间热量散失速率明显慢于导入速率,温度升高后维持在较高点的平衡状态。主反射镜轴处温度25 ℃,这是由于主反射镜轴与实验台相连,主反射镜与镜轴存在温度差,进而产生热传导使主反射镜中热量很快传导出去而保持在较低温度。多数点温度集中分布在26 ℃,这些点代表表面大部分区域,说明反射镜总体温度高于25 ℃,此时实验方案达到模拟使用温度指标的要求。

图10 实验测量温度拟合曲线

图11为室温、加热1 h、温度稳定三个状态的面型检测图。(a)图面型RMS值为0.023,这是加工误差造成的。随着加热时间增长,RMS值逐渐增大,此时梯度温度场对表面变形产生影响。温度场稳定后,RMS值为0.028,面型变化量为0.005,加工误差仍然为面型误差的主要因素。

图11 主反射镜热变形面型检测图

2.3 温度变化趋势对比分析

通过图7的仿真温度场变化曲线和图10的实验温度场变化曲线对比分析,得到以下结论:

1)实验和仿真结果的温度变化趋势相同,2 h以后采样点温度接近稳定状态,说明了仿真模型模拟边界条件与外界实验环境条件具有的一致性。

2)实验结果和仿真结果中对应采样点的稳定温度相差1~2 ℃,引起温度误差的主要原因是采样点的位置误差以及边界条件误差。实验环境存在空气对流不稳定、加热片功率波动等因素,在仿真中无法真实模拟,因此仿真结果对比实验结果存在一定误差。

2.4 RMS变化趋势结果对比分析

图12为实验测量和仿真得到的RMS随时间变化拟合曲线,通过仿真与实验结果的对比得到以下结论:

图12 实验和仿真主反射镜RMS值曲线

1)RMS变化趋势相同,说明反射镜表面在加载梯度温度场时相同位置的温度变化趋势相同,仿真方案可以模拟实际测试条件。

2) RMS值总体低于0.03λ,符合主反射镜热不敏指标要求。主反射镜热变形量引入的像差不会对星敏感器精度产生影响。

3) 实验结果RMS略大于仿真结果RMS。主要原因是实验中反射镜表面存在加工误差,该误差在温度场下一直存在。仿真时默认反射面不存在加工误差,但是取值精度存在一定的迭代误差。

本文对反射镜在梯度温度场下的温度特性进行了实验和仿真的综合性研究。仿真是根据所设计的热不敏系统主反射镜结构建立有限元模型,进行温度场模拟和面型RMS分析。实验是用加热片加热热不敏系统主反射镜来模拟温度场,通过测量采样点的温度和反射面RMS的变化,对主反射镜温度特性进行评价。实验和仿真的RMS小于0.03,主反射镜的温度特性达到精度要求。

研究结果表明仿真方案可以替代实验分析梯度温度场对主反射镜性能的影响。研究中使用的仿真方法不受实验设备限制,可以用于对设计结果的分析,光学系统若不符合要求可以及时优化,节约了时间和实验成本。

猜你喜欢 反射镜温度场梯度 高发电量固定式光伏支架新能源科技(2022年9期)2022-11-20带非线性梯度项的p-Laplacian抛物方程的临界指标数学物理学报(2022年5期)2022-10-09ϕ440 mm车载离轴反射镜支撑结构设计与有限元分析*机电工程技术(2022年4期)2022-05-12铝合金加筋板焊接温度场和残余应力数值模拟舰船科学技术(2021年12期)2021-03-29大口径反射镜重力卸载设计环境技术(2020年1期)2020-03-06一种热电偶在燃烧室出口温度场的测量应用电子制作(2019年19期)2019-11-23高大厂房散热器与辅助采暖的温度场研究建材发展导向(2019年5期)2019-09-09一个具梯度项的p-Laplace 方程弱解的存在性华东师范大学学报(自然科学版)(2019年3期)2019-06-24基于AMR的梯度磁传感器在磁异常检测中的研究电子制作(2018年1期)2018-04-04基于数字虚拟飞行的民机复飞爬升梯度评估北京航空航天大学学报(2017年12期)2017-04-23