空间多姿态下的钻铆托架变形解析与误差补偿

时间:2023-06-08 15:10:23 来源:雅意学习网 本文已影响 人

王志浩,李洪斌,孙 磊

(1.鲁东大学 交通学院,山东 烟台 264025; 2.山东航天电子技术研究所,山东 烟台 264670)

数控机床等自动化装备能够助力智能化农业机械的制造[1],提高复杂零件的加工效率与精准度,提升农用机械的制造水平,实现装配工艺的优化[2]。国家在此方面进行了大力扶持,《国家中长期科学和技术发展规划纲要(2006—2020年)》将“高档数控机床与基础制造装备”作为科技重大专项进行资助[3],取得了一定的成果。数控机床一般由末端执行器与调姿机构组成。调姿机构中,基于定位器的并联调姿机构具有可重构[4-6]、刚度大等优点,越来越广泛地应用于智能装配领域,例如大部件对接中零件的位姿调整[7]。其中,使用动平台与多个定位器连接组成的并联调姿机构,可用于农用飞机装配时零件的位姿调整,配合龙门式结构组成的混联式智能装配系统,能够提供较大的作业力。

由于农用飞机装配所用的大型圆弧形零件面积较大,导致相应的钻铆托架体积较大[8],运动学标定时[9-11],由重力引起的变形误差将会降低定位误差补偿精度。针对结构变形问题,很多学者进行了研究,为定位精度补偿研究做出了巨大的贡献。西北工业大学张开富等[12]针对传统方法无法适应托架变形量动态变化的问题,采用迭代方法分析了空间不同位姿下的“串联”钻铆托架变形量并进行了调平算法设计,通过仿真分析证明了算法的有效性,但未进行试验验证;邓正平等[13]采用有限元仿真的方式分析了大部件装配过程中不同位置与姿态下各关键点的变形量,然后进行了补偿,在一定程度上降低了对接时的定位误差,但是该方法工作量较大;WANG等[14]考虑重力和关节/连杆的柔度,提出一种半解析方法,可用于高速加工和强制装配的3-SPR并联机构的柔度分析,但未对结构变形进行解析,效率较低。上述研究适用于“串联”钻铆托架或仿真分析量较小的误差补偿工况,不适用于空间多姿态下的钻铆托架变形解析与误差补偿。

针对这一情况,本文结合积分法与有限元仿真方法,分析了空间不同位姿下钻铆托架的变形量,提出了一种定位点变形量计算的解析解法,建立了变形量模型,在确保变形量计算精度的同时,提高了计算效率;

结合基于目标位姿修正的定位误差补偿方法,提高了定位误差补偿精度。

本文以五自由度混联式智能装配系统中的钻铆托架[8]为研究对象,验证了所提出算法的有效性。智能装配系统由并联调姿机构、上末端执行器、下末端执行器组成,适用于农用飞机壁板类零件加工。并联调姿机构用于调整飞机壁板类零件的位置与姿态,由4个定位器和1个钻铆托架组成;

定位器1具有z向移动自由度;

定位器2具有x向、z向移动自由度,两移动副互相垂直;

定位器3、4由3个互相垂直的移动副组成,即具有x、y、z向移动自由度;

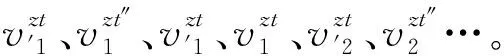

定位器与钻铆托架通过球铰副连接,如图1所示。全局坐标系Ob-xbybzb原点Ob位于定位器1的伸缩杆轴线与地面交点,全局坐标系各坐标轴分别平行于定位器各方向上的移动副;

钻铆托架坐标系Ot-xtytzt原点位于钻铆托架上平面中心点,当钻铆托架绕坐标系Ob-xbybzb各轴转角为零时,坐标系Ot-xtytzt各坐标轴平行于坐标系Ob-xbybzb各坐标轴;

各坐标系的坐标轴方向如图1所示。图1b中,S1,…,S4表示球铰副,Zp1、Xp2,…,Zp4表示移动副。

根据Kutzbach-Grübler式[15]可计算钻铆托架的自由度:

6×(11-13-1)+21=3。

(1)

式中:M表示机构的自由度,nm表示构件数目,gm表示运动副数目,fh表示第h个运动副的自由度。由式(1)可知,钻铆托架具有3个自由度,即绕全局坐标系x轴、y轴的转动自由度,沿全局坐标系z轴的移动自由度。

钻铆托架长、宽、高分别为4 520 mm、2 100 mm、150 mm,跨度、自重较大,在重力的作用下将会产生弹性变形,最大变形量将达到0.25 mm,对于0.5 mm(0.5°)位置与姿态精度要求而言,影响较大,并且空间不同姿态下的变形量不同,因此需要进行空间多姿态下的钻铆托架变形解析与误差补偿研究。

不同位姿下,钻铆托架同一点处的变形量不同,因此需要进行空间多姿态下的变形量分析。钻铆托架为中心对称图形,变形解析时,可将钻铆托架进行简化。

将钻铆托架简化为简支梁,采用积分法解析简支梁在重力作用下各点挠度,然后与ABAQUS分析结果对比,分析二者的计算差值;

采用加权整体最小二乘法对差值进行拟合并补偿,降低噪声对变形计算误差的影响。

钻铆托架长边的长度为短边长度的2.15倍,空间不同位姿下,长边的挠度最大值为短边挠度最大值的2.154倍左右。因此,在进行钻铆托架简化时,忽略短边变形对钻铆托架变形量分析结果的影响;

在变形解析修正时,补偿因简化短边所造成的变形计算差值。同时,忽略钻铆托架制造误差、定位器初始位置误差对变形解析结果的影响。

2.1 基于积分法的钻铆托架变形解析

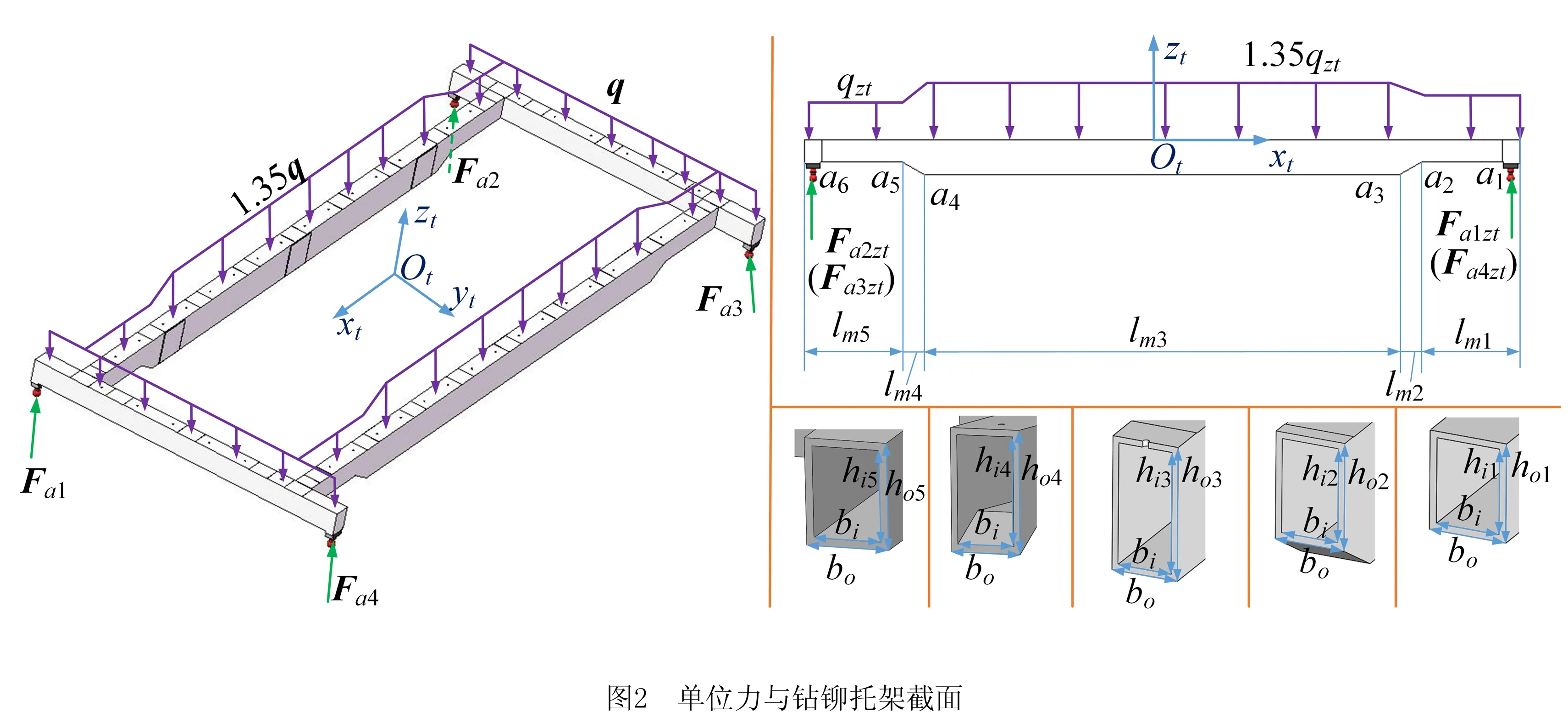

考虑钻铆托架重力对其自身变形的影响,等价于在梁上施加均布力,如图2所示。令a1a2段、a5a6段的均布力为q=[0,0,-q]T,根据a3a4段截面的面积可计算该段均布力为1.35q。可使用积分法分析简化后的钻铆托架各点的挠度。

以均布力q为例,当钻铆托架转动一定角度时,均布力q在钻铆托架坐标系Ot-xtytzt各方向上的分量可以表示为式(2):

(2)

q=mbg/l=ρVg/l=ρSg。

(3)

式中:q表示长度为l、质量为mb、密度为ρ的梁所受均布力;

S表示该段梁截面积;

V表示该段梁体积。

(1)a1a2段

(4)

(2)a2a3段

图3中,虚线表示简化后的a2a3段梁。a2a3段截面高度可以使用式(5)计算:

(5)

hi2计算方式类似。惯性矩函数I1、I3、I5的一阶导数与二阶导数为零,惯性矩函数I2、I4的一阶导数与二阶导数约等于零。首先以均布力分量qzt为例,分析钻铆托架在该分量作用下的变形量vzt。由文献[20]可知,式(6)成立:

d2Mzt(x)/dx2=qzt(x),

d2vzt(x)/dx2=Mzt(x)/EI(x),

(6)

(7)

AX=B。

(8)

式中,20阶矩阵A为有关E、lm1、lm2、I4、I5的矩阵;

20×1矩阵B为有关qzt、lm1、lm2、lm5、I1、I2、I5的矩阵,A与B的表达式已知。矩阵X为有关vzt的系数矩阵,可以使用式(8)求解,进一步得出vzt表达式。表达式vyt可以使用类似的方法得到。qzt引起的钻铆托架变形量沿全局坐标系Ob-xbybzb的xb向分量可以表示为式(9):

(9)

需要说明的是,不同转角条件下的挠曲线方程不同,需要分别计算挠曲线方程中的未知系数。同时,忽略定位点加工时的位置误差引起的定位点空间位置变化。

2.2 解析精度分析

进一步,使用ABAQUS软件分析不同位姿下的钻铆托架受自重影响时定位点的坐标变化量并与解析结果进行对比。钻铆托架材料为45号钢,弹性模量210 GPa,泊松比0.3,密度7 890 kg/m3,屈服强度355 MPa;

仿真分析时,重力加速度设置为-9.8 m/s2,钻铆托架与定位器连接处施加位移约束,即位移量为0 mm。进行钻铆托架变形量分析时,不考虑伸缩杆变形的影响。

由于钻铆托架上存在小尺寸凸台、螺纹孔等复杂几何形状,网格划分时,采用适应性较好的四面体网格[21]对该类型区域进行处理;

对于其他区域,采用分析精度较高的六面体网格[22]进行处理。钻铆托架定位点如图4所示,图中m表示定位点编号。

定位点m在全局坐标系下的空间位置变化可用式(10)计算:

(10)

使用ABAQUS软件对比分析不同位姿下钻铆托架的变形时,选用的位姿组数越多,定位点变形误差的计算精度越高。本文考虑有限元分析的工作量与算法效率,选用10组位姿。位姿选用时,需要确保选取的位姿处于并联调姿机构的工作空间内,并且应确保钻铆托架转角范围由零逐渐增大至较大值,以保证定位点变形误差的计算精度。

2.3 基于加权整体最小二乘法的变形解析修正

变形解析修正是指用解析法计算修正曲线,补偿各定位点的变形计算误差。本文拟通过五次多项式拟合变形量修正曲线。假定16×6矩阵A为系数矩阵;

6×1矩阵xk为待求解的未知量矩阵;

16×1矩阵b为各曲线指定点处的修正量矩阵,由各定位点处变形量差值取均值后得出。

如图4所示,由于定位孔的影响,矩阵A中元素存在一定的误差;

由于均值计算、截面近似处理、简化梁2(或4)的影响,矩阵b也存在一定的误差。当A与b皆存在噪声(误差)时,基于残差平方和最小的普通最小二乘法求解出的曲线无法高精度拟合各点的变形修正量,可以使用加权整体最小二乘法[23]对曲线系数进行求解,使修正补偿结果更加贴近真实值。

假定16×6矩阵EA为矩阵A的噪声矩阵,16×1矩阵Eb为矩阵b的噪声矩阵,因此有:

(A+EA)xk=b+Eb。

(11)

定义:

eA=vec(EA)。

(12)

其中:vec函数表示矩阵按列拉直运算[24];

eb的定义与eA类似。将eb作为关于xk和eA的非线性函数,将式(11)展开并忽略二阶及以上极小量可得:

(13)

(14)

式中:Pb为矩阵b的权矩阵[25],为16阶矩阵;

PA为矩阵A的权矩阵,为96阶矩阵。相应的迭代求解算法设计为:

(2)分别定义矩阵112×102矩阵M、112×1矩阵N:

(15)

(16)

式中:⊗表示Kronecker积;

eA为96×1矩阵;

Iq表示96阶单位阵;

Ze表示矩阵中元素为0的矩阵。进一步,根据拉格朗日极值条件可得:

(17)

式(17)中函数连续,λ、μ为拉格朗日乘子。对(17)中分量求偏导并令其值为零,经化简可得:

X=(MTPM)-1MTPN。

(18)

式中:

(19)

(20)

其中P为权矩阵,为112阶矩阵。

使用上述方法可得出代表x向和z向的变形修正方程Cx(x)和Cz(x)。因此,修正后的钻铆托架变形量模型可以表示为式(21):

(21)

为验证所提算法的有效性,使用MATLAB软件与ABAQUS软件进行了变形解析与定位误差补偿仿真分析。使用ABAQUS软件分析变形量时的网格划分结果如图5所示,总单元数目为525 896个;

其中线性六面体(linear hexahedral)单元数目24 370个,类型为C3D8R,该类型网格适用于静力与动力分析,在弯曲荷载下不易发生剪切自锁现象,位移求解结果比较精确,分析的精度受网格扭曲影响较小;

二次四面体单元(quadratic tetrahedral)数目为501 526个,类型为C3D10。

表1 变形解析所需的位置与姿态

IDxbt/mmybt/mmzbt/mmαbt/(°)βbt/(°)1-2 2051 0251 140002-2 195.86999.691 303.785.601.433-2 189.66980.701 372.438.142.084-2 208.541 016.211 214.841.96-0.785-2 196.831 039.011 304.26-3.922.216-2 200.25998.181 274.435.350.787-2 192.51989.831 338.236.731.828-2 210.551 010.641 249.603.08-1.179-2 209.621 033.591 249.73-2.24-1.5610-2 199.201 032.601 239.79-1.961.43

通过重力作用下定位点空间位置变化,对比本文所提出的钻铆托架变形解析方法与ABAQUS软件分析结果的差值。钻铆托架被调整至表1中第1~5位姿,对比修正前本文所提出的变形量解析结果与ABAQUS分析结果。以位姿2为例,相应的对比结果如图7所示。

进一步,分析了本文所提出的变形量解析方法与ABAQUS分析结果的差值,如图8所示。

由图8可以看出,小转角范围内:

(1)两种方法在钻铆托架变形量的分析上存在一定的差值,以ABAQUS软件分析的变形量为基准,本文提出的变形量解析方法需要进行修正;

(2)本文提出的钻铆托架变形解析方法在全局坐标系y向的变形差值(数量级10-3mm)相对x向和z向差值(数量级10-2mm)较小,因此仅对x向和z向差值进行修正;

(3)在不同的空间位置与姿态下,x向差值与z向差值在一定范围内变化,该变化特征符合一定的数学规律,可以根据该数学规律对本文提出的钻铆托架变形解析方法进行修正,建立钻铆托架的变形量模型,即式(21)。

为了验证修正后的钻铆托架变形解析方法的精度,钻铆托架被调整至表1中第6~10位姿,对比变形量模型的解析结果与ABAQUS分析结果,以位姿10为例,相应的对比结果如图9所示。

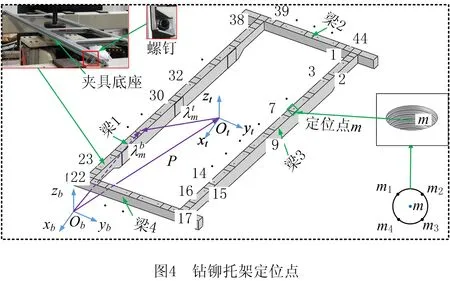

进一步对比修正后的解析结果与ABAQUS软件计算结果的差值,以差值最大的位姿10为例,绘制变形差值曲线,如图10所示;

其他位姿对应的变形差值皆小于位姿10的变形差值。

由图8、图10可以看出:

(1)修正后,x、z向变形量差值明显降低;

(2)本文提出的钻铆托架变形量解析方法与ABAQUS分析结果间的最大差值为8.4×10-3mm,远小于各方向的变形量,满足精度要求。

结合文献[26]方法,进行考虑结构变形的运动学标定与定位误差补偿,并与不考虑变形误差方法对应的标定与补偿结果进行对比,分析二者的精度,如图11所示。图11中,针对是否考虑结构变形与测量不确定度,定义了4种工况;

横坐标“位姿编号”中的位姿表示钻铆托架处于空间中某一位姿;

钻铆托架处于空间中某一位姿时,会存在位置误差与姿态误差,因此纵坐标表示为位置误差或姿态误差。考虑测量不确定度的方式为:计算仿真时的激光跟踪仪测量的定位点坐标时,将测量不确定度(测量误差)施加到所计算的点坐标中。

相对于补偿前的位置与姿态误差,误差补偿后,不同工况对应的钻铆托架的定位误差皆有所下降,但在补偿精度方面存在差异,如图11所示,在给定几何误差参数、测量不确定度(0.1 mm)的条件下:

(1)考虑测量不确定度的影响,误差补偿精度将会有所下降;

(2)考虑结构变形对应的误差补偿精度优于忽略变形误差的误差补偿精度。原因在于,输入误差模型的位姿误差计算精度升高,确保了误差辨识精度,在误差补偿时,各移动副的运动量计算精度也随之提升,因此误差补偿精度较优;

(3)本文所提出的变形解析方法对应的变形量计算精度能够满足误差补偿所需的精度要求。

文献[26]使用ABAQUS软件分析了钻铆托架在空间不同位姿下的变形量,单次仿真运行时间约65 s。本文提出了变形量解析计算方法,并在有限元仿真的基础上进行了变形解析修正,所需的有限元仿真次数明显减少,可有效降低空间多姿态下的钻铆托架变形仿真分析工作量;

单次MATLAB程序运行所需时间约0.35 s。

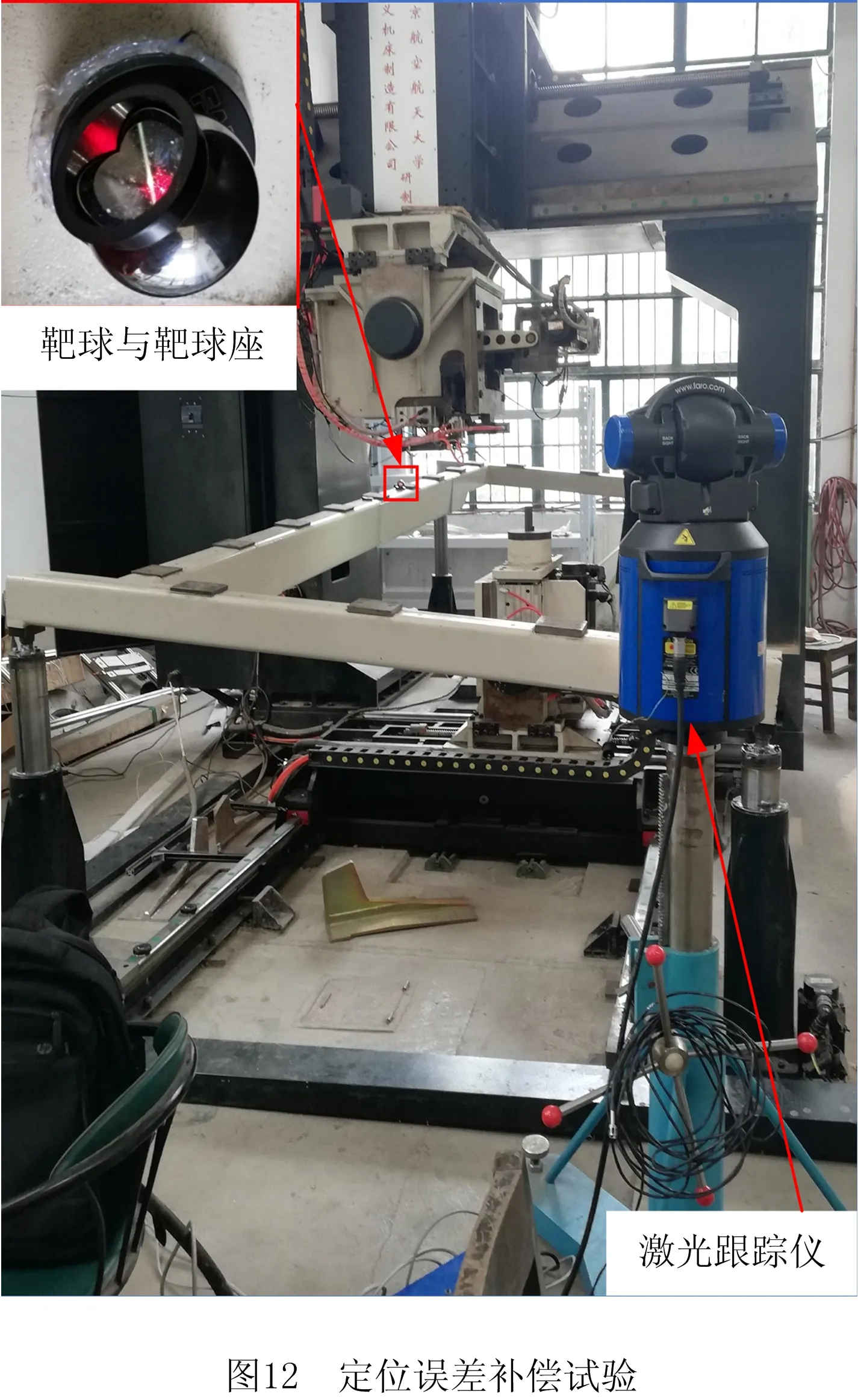

为验证所提出的变形解析算法的有效性,结合文献[26]所提出的误差补偿方法进行钻铆托架的定位误差补偿试验,如图12所示。试验所用的激光跟踪仪为法如X01型,上位机型号为惠普4411S,采用自行搭建的控制软件调整钻铆托架位姿。试验时的测量条件如下:工作环境10.5 ℃,空气湿度32%,海拔高度22 m;

激光跟踪仪测量误差(测量不确定度)为0.1 mm。

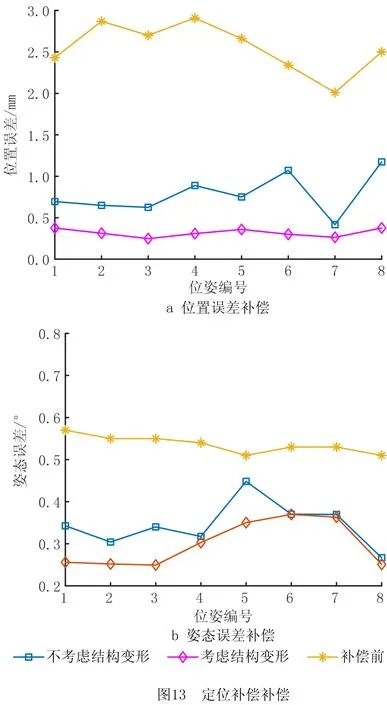

补偿后的钻铆托架位置误差与姿态误差如图13所示。图13b中6、7、8号位姿对应的“不考虑结构变形”和“考虑结构变形”的姿态误差差别很小,可能原因是:钻铆托架姿态变化幅度较小,导致两方法间的补偿精度差别不明显。

分析图13中数据,可以得出误差补偿后钻铆托架定位误差的最小值、最大值、平均值与均方差,如表2与表3所示。

表2 位置误差补偿精度分析

表3 姿态误差补偿精度分析

由图13、表2与表3可以看出:

(1)误差补偿前,钻铆托架的位置误差最大值为2.91 mm,姿态误差最大值为0.57°,大于0.5 mm(0.5°)的定位精度要求,因此需要进行定位误差补偿;

(2)相对于未考虑钻铆托架变形的定位误差补偿方法,考虑钻铆托架变形时,补偿后的钻铆托架位置误差最大值降低67.52%,姿态误差最大值降低17.78%,同时满足农业航空装配领域的定位精度要求;

(3)本文所提出的定位误差补偿方法可靠性较高、实用型较强,能够用于农业航空装配领域大型钻铆托架的定位误差补偿。

本文提出一种空间多姿态下的钻铆托架变形解析方法,并进行了误差补偿实验:

(1)采用积分法解析了空间不同位姿下的钻铆托架变形量,建立了相应的变形量模型,确保定位点变形量计算误差小于10-2mm。

(2)相对于已有研究,本文侧重于钻铆托架在空间不同位姿下的变形解析,推导了空间不同位姿下的变形量表达式,建立了变形量模型;

相对于使用ABAQUS等软件的仿真分析方法,本方法在保证计算精度的同时,计算效率得到了大幅度提高。

(3)本文使用加权整体最小二乘法,确保了钻铆托架的变形量拟合精度;

补偿后的钻铆托架位置误差最大值降低67.52%,姿态误差最大值降低17.78%,满足了农业航空装配领域的定位精度要求。

下一步,将重点研究钻铆托架其余部分变形对定位精度的综合影响。

致谢

本文在南京航空航天大学机电学院与无人机研究院进行了试验分析,对此表示感谢。

猜你喜欢 定位点托架位姿 数独小游戏保健医苑(2021年9期)2021-09-08无人机动平台着陆惯性/视觉位姿歧义校正算法中国惯性技术学报(2020年4期)2020-12-14船舶清理机器人定位基准位姿测量技术研究浙江海洋大学学报(自然科学版)(2020年5期)2020-06-19基于超宽带TSOA定位原理的掘进机定位误差分析煤炭工程(2019年6期)2019-06-22优化ORB 特征的视觉SLAM电子技术与软件工程(2019年6期)2019-04-26接触网定位点智能识别方法中国铁道科学(2019年1期)2019-02-19多站超视距定位虚假定位点剔除方法研究舰船电子工程(2018年10期)2018-10-23纯电动物流车机舱三电托架的轻量化设计汽车实用技术(2018年18期)2018-09-26基于单目视觉的工件位姿六自由度测量方法研究科技与创新(2018年12期)2018-06-22锦江特大桥68+128+68m连续梁0#块托架设计研究价值工程(2017年31期)2018-01-17