Micro-LED显示及其驱动技术的研究进展

时间:2023-01-18 10:25:07 来源:雅意学习网 本文已影响 人

周律,郑华*,张声浩,李华丹,张耿,张绍强,许伟,许恒荣,肖俊林,宁洪龙

(1.东莞理工学院 电子工程与智能化学院,广东 东莞 523808;

2.东莞理工学院 机械工程学院,广东 东莞 523808;

3.华南师范大学 信息光电子科技学院,广东 广州 510631;

4.华南理工大学 发光材料与器件国家重点实验室,广东 广州 510640;

5.广州彩屏显示技术有限公司,广东 广州 510700)

随着新一轮科技革命的发展,液晶显示(Liquid Crystal Display,LCD)、有机发光二机管(Organic Light Emitting Display,OLED)显示技术方兴未艾,新兴微米发光二极管(Micro-LED)显示技术也崭露头角,显示行业呈现出多样化发展的趋势[1-9]。传统LCD成本低,寿命长,但它的对比度和灵活性有限;

有机发光二极管(OLED)显示器可用作柔性显示,拥有较好的暗状态,但存在老化和寿命短的问题[10]。Micro-LED显示有亮度高、寿命长、色域广、稳定性好等突出特点,可以满足高端显示的个性化需求,如5G超高清显示、AR眼镜、医疗显示和车载显示等新应用[11-12]。近年来,全球已有大量的研究机构、企业对Micro-LED显示技术进行深入研究,并采用不同的工艺技术,成功研发了各种高性能的Micro-LED显示器样机或产品[13-15]。

Micro-LED显示技术是指利用Micro-LED芯片实现全彩显示的新型显示技术,其涵盖了芯片制备、驱动基板制备、巨量转移与键合、全彩化等技术[16]。Micro-LED是一种自发光元件,一般由红(R)绿(G)蓝(B)三种发光颜色的微米尺寸LED芯片构成一个单独的像素。从表面上看,Micro-LED与LED相比仅仅是尺寸方面发生改变,但实际上,是将LED微小化、薄膜化和矩阵化来获取Micro-LED,由毫米量级转为微米量级。Micro-LED尺寸的改变,对其相关的材料生长、器件制备、驱动技术、生产工艺等过程均产生影响,和应用于照明的LED有本质的区别[17]。

早在20世纪90年代,就已出现了RGB三种发光颜色的LED芯片,将其构成像素单元制备LED显示屏,该显示屏像素封装尺寸较大,像素间距为20 mm(P20)[18]。随着显示技术的快速发展,LED芯片不断微型化,封装技术得到改进,目前市场上常见的LED显示屏像素间距约为3 mm(P3),还出现了次毫米发光二极管(Mini-LED)和微米发光二极管(Micro-LED)[19]。Mini-LED和Micro-LED芯片尺寸都小于1 mm,从尺寸上区分Mini-LED和Micro-LED还没有公认的标准,有些学者认为二者尺寸应以100 μm为分界线,芯片尺寸在100~200 μm之间的称之为Mini-LED,而当LED芯片尺寸微缩到100 μm以下时称之为Micro-LED[20-21];

也有学者认为二者应以50 μm为分界线[22]。Mini-LED和Micro-LED显示屏有不同的应用场景,Mini-LED一般作为LCD的背光源出现,再结合量子点技术,来实现高动态范围显示,而Micro-LED直接用于制作显示像素[23]。

本文将介绍Micro-LED显示技术的发展历程、Micro-LED阵列的制备、倒装芯片集成技术以及显示驱动技术。在显示驱动技术中重点介绍了有源驱动(Active Matrix,AM)部分,描述了互补金属氧化物半导体(Complementary Metal Oxide Semiconductor,CMOS)驱动、薄膜晶体管(Thin Film Transistor,TFT)驱动两种主流的驱动原理,并详细解析了3个像素驱动电路实例。在CMOS驱动部分,介绍了CMOS驱动的原理和CMOS驱动RGB Micro-LED的方法。在TFT驱动部分中,对在玻璃基板上生长的低温多晶硅(Low Temperature Polycrystalline Silicon,LTPS)TFT、铟镓锌氧化物(Indium Gallium Zinc Oxide,IGZO)TFT和低温多晶硅氧化物(Low Temperature Polycrystalline Oxide,LTPO)TFT进行了 分析。对最基本的双晶体管单电容(2 Transistor 1 Capacitor,2T1C)有源驱动结构的工作原理进行了介绍,并拓展介绍了3T1C和4T2C像素电路结构。

2000年美国堪萨斯州立大学江红星等人,制备了基于Ⅲ族氮化物的Micro-LED[24],并在2001年采用无源驱动(Passive Matrix,PM)的方式成功制备了10×10的 蓝 光Micro-LED阵 列[25]。2004年,斯特拉斯克莱德大学Choi等人利用光刻技术制作了一种蓝光128×96有源驱动Micro-LED显示阵列,该显示器的单个像素单元的尺寸为20 μm[26]。2007年,Dawson等 人 制 备了64×64的无源 驱 动Micro-LED矩阵,通过在每个n型氮化镓区域连接一根额外的金属线,以改善阵列的发光均匀性[27]。2006年Rogers等人研发了弹性印章转移技术,这一技术的出现提高了Micro-LED阵列巨量转移的可行性[28],并在2009年采用弹性印章转移打印技术制造了红光Micro-LED阵列,使用专门的外延半导体层,可以制作大量超薄器件[29]。2009年,香港科技大学刘召军等人采用倒装芯片技术制备基于氮化镓(GaN)的有源Micro-LED阵列并可以单独控制LED像素[30]。2011年,美国德克萨斯理工大学Day等人通过倒装焊技术将Si-CMOS驱动背板和绿光Micro-LED阵列进行集成,制备了160×120的绿光Micro-LED阵列,像素单元尺寸大小为12 μm[31]。2012年,索尼公司发布了一款1397 mm(55 in)的高清Micro-LED电视面板,将Micro-LED作为商业产品出现在公众的视野,推动了Micro-LED大规模商业化的进程。Ostendo、X-Celeprint、PlayNitride等显示公司也陆续成立,美国苹果公司在2014年收购Lux-Vue后,Micro-LED显示技术步入快速发展阶段。

2015年,美国Lumiode公司和哥伦比亚大学合作完成了在一个晶片上集成Micro-LED阵列与硅晶体管薄膜驱动电路的工作,展示了一种使用TFT有源驱动Micro-LED矩阵[32]。2015年香港科技大学郭海成等人采用气溶胶喷射技术来实现Micro-LED全彩化显示,将量子点喷涂在紫外光Micro-LED阵列上激发RGB三原色[33],并在2017年采用光刻胶模具,克服了Micro-LED阵列在集成过程中颜色转换材料的光串扰问题[34]。2017年,韩国机械与材料研究所Kim等人通过滚轮转印技术将Micro-LED阵列和Si-TFT电路转移到弹性基板上进行集成,实现柔性Micro-LED显示[35]。同年法国Leti公司展示了原型宽视频图形阵列(WVGA)微型显示器,其像素间距仅10 μm,该显示器是基于单色(蓝色或绿色)GaN基Micro-LED阵列并与CMOS驱动电路结合[6]。

2018年以后Micro-LED显示进入爆发期。台湾錼创公司展示了两款全彩Micro-LED原型,一款是22.61 mm(0.89 in)64×64面板,分辨率为105 PPI(Pixels Per Inch,PPI),另一款是79.25 mm(3.12 in)256×256面板,分辨率为116 PPI[6]。台湾友达光电公司展示了一款307.34 mm(12.1 in)分辨率为169 PPI的全彩1920×720的Micro-LED显示屏[7]。2018年,台湾錼创公司与天马微电子公司合作开发了有源驱动LTPS TFT背板制备而成的透明Micro-LED显示器,其分辨率为114 PPI、透明度为60%,Micro-LED透明显示屏可用于新型显示应用领域。2018年,香港北大青鸟公司在晶片上使用标准半导体设备和工艺制造红、绿、蓝3种单色Micro-LED显示面板,分辨率为5000 PPI[36]。2019年,法国Leti公司采用微管技术将CMOS驱动电路和RGB Micro-LED单元组进行集成,制备了像素单元尺寸大小为3 μm/5 μm的Micro-LED阵列[37]。

2020年,台湾大学制备了14 μm的GaN基Micro-LED器件,集成了并联式2×2、2×3、2×4和2×5阵列结构,能够进行统一驱动,相比于单独复杂的驱动电路,该设计简化了制备工艺和驱动电路设计步骤[38]。2021年,复旦大学田朋飞课题组研制了绿光80 μm×80 μm的GaN基Micro-LED阵列,可以实现双面显示和双工水下无线光通信(Underwater Wireless Optical Communication,UWOC),器件拥有透明衬底和双面发光的特点[39]。

RGB三基色是基于不同材料制备而成,如InGaN/GaN基材料用于制备绿光/蓝光Micro-LED阵列,AlInGaP/GaAs基材料用于制备红光Micro-LED阵列。一般在蓝宝石、砷化镓和硅等衬底上生长外延层,制备Micro-LED阵列。以蓝宝石衬底上制备GaN Micro-LED阵列为例,其制作过程包括5个步骤:台面结构(Mesa Structure,MS)、电流扩展层(Spreading Layer,SL)、p和n电极层(Electrode Layer,EL)、钝化层(Passivation,PS)和接触垫(Contact Pads,CP)。首先,采用金属有机化学气相沉积(Metal-organic Chemical Vapor Deposition,MOCVD)技术在蓝宝石衬底上生长外延层,包括n-GaN层、MQW层和p-GaN层;

接着蚀刻p-GaN层和MQW层以隔离像素,形成台面结构;

然后在p-GaN层上蒸镀电流扩展层;

并在电流扩展层上沉积p电极层,在n-GaN层沉积n电极层,再沉积一层钝化层;

最后一步是构建n型接触垫和p型接触垫。构建好的接触垫有利于后续芯片集成,将Micro-LED像素的n电极连接在一起,p电极连接到AM背板上驱动电路的各个输出端[40]。具体的工艺流程如图2(a)所示。

Choi等人在硅衬底上制备GaN Micro-LED显示器,由Si TFT驱动Micro-LED像素单元来实现有源寻址[41]。他们在101.6 mm(4 in)硅片上利用MOCVD技术制备了一种蓝光LED外延结构,生长的LED的总厚度为1.7 μm,薄的外延层可以有效减少LED与金属氧化物半导体场效应晶体管(Metal Oxide Semiconductor Field Effect Transistor,MOSFET)在平面上的高度差。再对LED外延层进行光刻,暴露出硅表面,使用硫酸过氧化氢混合(Sulfuric Acid Hydrogen Peroxide Mixture,SPM)溶液进行清洗,去除可能导致MOSFET故障的金属残留物,然后在其上面制备驱动电路。将制备好的Micro-LED芯片通过沉积金属线与驱动电路相连,成功制备了一个60×60的像素阵列,单个Micro-LED集成结构如图2(b)所示。

随着阵列制备技术的提升,Micro-LED尺寸的减小会带来尺寸效应、边缘效应以及低刻蚀损伤和钝化修复技术等难题。尺寸越小,电感耦合等离子体(Inductive Coupled Plasma Emission Spectrometer,ICP)刻蚀区域(侧壁)与有源区体积的比率会增加,刻蚀损伤所形成的缺陷占比越高。这些缺陷导致非辐射复合比例逐渐上升,增加了有源区内肖克利·雷德·霍尔(SRH)非辐射复合几率,降低了辐射复合几率和发光效率,同时也会引入新的漏电通道加重器件反向漏电[42-43],在小尺寸Micro-LED(<10 μm)中这些现象更为显著[44]。LED外延中p型层电导率相对较差,当尺寸减小至数十微米,这个能级弯曲变得更加严重,增加了空穴的注入难度,而且ICP刻蚀引起的侧壁悬空键还进一步使得注入的电子和空穴的非辐射复合显著增加,导致发光效率和使用寿命下降,如尺寸从400 μm减小至20 μm,其电流密度光效下降比例可达约50%[45]。

4.1 Micro-LED衬底剥离技术

Micro-LED阵列生长的外延层通常需要从原始衬底上剥离,并转移键合到具有特定功能的驱动背板上实现显示。去除Micro-LED衬底主要使用激光剥离技术和化学刻蚀技术[46]。激光剥离(Laser Lift-off,LLO)技术去除对紫外光透明的蓝宝石衬底,是利用高能脉冲激光束透过蓝宝石衬底照射到GaN薄膜上,使得GaN与蓝宝石衬底交界面形成局部分解,GaN层大量吸收光子能量,分解成N2和Ga原子实现蓝宝石剥离。在激光扫描整个样品后,蓝宝石衬底被彻底移除。LLO技术适用于不同吸收系数和晶格常数的材料之间,在界面处产生应力,从而导致蓝宝石衬底与GaN薄膜脱离[47]。化学刻蚀方法去除衬底操作步骤更为方便,通常采用化学刻蚀方法去除硅衬底,使用KOH溶液对硅衬底进行各向异性刻蚀,彻底的各向异性湿法刻蚀可以使Micro-LED器件层处于悬空状态,通常采用聚二甲基硅氧烷(Polydimethylsiloxane,PDMS)印章[48]与器件层接触产生一定的压力,进行拾取,然后扯断硅衬底与器件层之间的残余连接点,将Micro-LED器件层从硅衬底中分离出来[49]。

4.2 Micro-LED与驱动基板的键合技术

将Micro-LED从原始衬底上剥离下来后,需要通过转移技术将Micro-LED阵列与驱动基板进行键合。常用的两种键合方式包括传统的引线键合和改进的倒装芯片键合[40],如图3所示。大像素显示和无源矩阵驱动电路通常使用引线键合方式,如图3(a)所示,Micro-LED器件的水平电极分别用金线连接到n、p触点垫上来实现接触。该方法易于实现,成本低,缺点是散热能力差,受尺寸限制,不适合高分辨率显示。在有源驱动显示中Micro-LED阵列n电极共同连接到接地端,p电极独立与驱动电路相连,采用倒装芯片键合技术,每个Micro-LED像素与配套的CMOS驱动电路键合在一起。该CMOS控制单元能够存储数据并驱动每个单独的Micro-LED像素,如图3(b)所示。倒装键合方式主要分为热压倒装焊和回流倒装焊两种,包括使用热压焊技术的金倒装键合/Cu-Sn无金倒装键合和使用回流焊技术的铟倒装键合、金属微管倒插键合。

金倒装键合方案已应用于Micro-LED显示技术中[50-51]。下面以在蓝宝石衬底上制备蓝光Micro-LED阵列为例介绍金倒装键合方案。先利用MOCVD技术在衬底上依次制备n-GaN层、MQW层和p-GaN层,通过ICP技术刻蚀成台面阵列,在整个阵列露出n-GaN区域;

然后利用电子蒸发器沉积由Cr/Al/Ti/Au(70/1700/50/200 nm)组成的金属层作为n型电极,使用等离子体增强化学气相沉积(Plasma Enhanced Chemical Vapor Deposition,PECVD)技术沉积SiO2作为钝化层;

接着刻蚀台面阵列上的SiO2层露出p-GaN层,在p-GaN上蒸镀出Ni/Ag/Pt/Au(1/200/50/300 nm)金属层作为p型电极;

最后使用金凸点来提供Micro-LED和CMOS两个芯片之间的电气互连,获得高质量的倒装键合芯片[52],其倒装结构如图4(a)所示。由于金材料更容易黏附到CMOS器件上,通常将金丝接触到CMOS芯片上,在键合处进行热压和超声来熔化金丝,使其形成金凸点附着在CMOS芯片上,将CMOS芯片的金面朝上并平放在加热的真空吸板上,再使用真空头吸附Micro-LED阵列器件衬底,通过显微镜使得Micro-LED器件的电极和CMOS阵列的金凸点精确对准,将两个芯片压在一起,再应用超声波熔化两个阵列之间的金凸点完成键合[53]。

但由于使用厚Au层的成本过高,Cu-Sn无金倒装键合成为了一种可以选择的方案。2019年,香港科技大学展示了通过Cu-Sn无金倒装键合方案,在GaN-on-Si外延层上制备了有源Micro-LED显示器[54],如图4(b)所示。Micro-LED阵列由64×36像素组成,顶部电镀5 μm厚的30 μm×30 μm的Cu方块凸起,然后电镀5 μm厚的直径为20 μm的Sn圆块和4 μm厚的直径为20 μm的Cu圆块凸起。该Micro-LED器件尺寸为1.60 mm×2.72 mm,像素单元尺寸为40 μm×40 μm,分辨率为635 PPI。

将Micro-LED阵列通过铟凸点倒装键合Si CMOS驱动芯片上的过程如图4(c)所示。在蓝宝石衬底上生长蓝光LED外延层,溅射沉积70 nm厚的氧化铟锡(Indium Tin Oxide,ITO)作为p-GaN的电流扩展层,可以与p-GaN形成欧姆接触,使用ICP技术刻蚀成台面阵列,在露出的n-GaN区域沉积Ti/Al层作为公共阴极,然后沉积二氧化硅作为钝化层,再在n-GaN区域沉积Ti/Al层作为阳极。在每个金属电极的顶部制备铟凸点时,首先利用光刻形成凸点下金属(Under Bump Metal,UBM)预留孔,然后依次沉积UBM,光刻铟柱孔,热蒸发沉积铟,剥离后形成盘状铟,在回流炉中退火后,使所有的圆盘状铟回流成为铟球凸点,铟经过回流处理后,用倒装键合机将Micro-LED阵列与CMOS驱动背板键合[55]。2013年香港科技大学制备了不同直径铟球凸点,经回流处理后,其中最小的一个的铟球直径为5 μm,通过铟倒装键合方式进一步提高了有源驱动Micro-LED显示的分辨率[56]。

图4 热压焊/回流焊倒装键合示意图。(a)金倒装键合截面图[52];

(b)Cu-Sn无金倒装键合显微镜图[54];

(c)铟倒装键合截面图[55]。Fig.4 Schematic diagram of thermal pressure soldering/reflow soldering flip-chip.(a)Section drawing of gold flip bonding[52];

(b)Cu-Sn gold-free inverted bonding microscope[54];

(c)Section drawing of indium flip bonding[55].

为了使显示器获得更高的分辨率,法国Leti公司开发了一种微管金属键合技术,可以使像素间距缩小到10 μm以下[57]。该技术是将金属尖端插入由2000×2000多凸点组成的焊盘中形成互连,实现了小于10 μm超细间距,其特点是无焊剂、低压,并且再在低温条件下即可完成Micro-LED阵 列 与Si CMOS驱 动 器 件 的 集 成[58]。具体过程为:先在Micro-LED电极上制备400万个10 μm间距的盘状铟,接着在180℃下回流成铟球形成凸点,然后在Si CMOS驱动芯片上生长金属微管。金属微管的制备步骤如图5(a~c)所示,首先在Si CMOS驱动芯片的接触垫上旋涂一层树脂材料聚合物层,在聚合物层光刻出一个空心的圆柱体,暴露出接触电极;

然后在整个器件表面溅射沉积总厚度为300 nm的金属层;

接着在空心圆柱体内填充特定的保护材料,防止圆柱体底面和侧面的金属被刻蚀;

最后使用反应离子刻蚀(Reactive Ion Etching,RIE)去除器件表面未被保护的金属层,并通过等离子体去除圆柱体金属微管周边的多余聚合物,完成金属微管的制备过程。通过光刻工艺可以刻蚀出直径小于10 μm的空心圆柱体金属微管,金属沉积相关参数确定微管的厚度。在Si CMOS与Micro-LED阵列经过精细对准后,将Si CMOS金属微管阵列在低温和低压下插入到Micro-LED阵列电极上[53]。微管键合过程如图5(d)所示。

图5 金属微管制备及键合过程示意图。(a)、(b)、(c)为金属微管制备流程图;

(d)金属微管键合过程[58]。Fig.5 Schematic diagram of metal microtube preparation and bonding process.(a),(b),(c)Preparation of metal microtubules;

(d)Metal microtubule bonding process[58].

Micro-LED显示技术有无源驱动(PM)和有源驱动(AM)两种驱动方式[59]。驱动方式不同,Micro-LED像素单元驱动电路的结构也不同。由于无源驱动采用扫描的方式,每一个时刻内仅有一行像素在发光,占空比非常小,因此不适合大尺寸显示。而采用有源驱动方式时各像素独立可控,是如今研究的主要方向。

5.1 无源驱动技术

无源驱动方式将每一列像素的阳极(P-electrode)连接到列数据,每一行像素的阴极(N-electrode)连接到行扫描线。某特定的行和列有电流信号通过时,在行列交叉处的像素单元将会被点亮。逐行地对每个像素施加不同的电压,每个像素能够实现不同的亮度显示,以点阵的方式动态显示图像。采用Micro-LED无源驱动技术会导致电流密度过高,线间存在串扰,矩阵上不同布线长度的阻抗存在偏差等问题,Micro-LED显示器的分辨率、亮度、可靠性和画面质量均受到限制[13]。Micro-LED无源驱动的等效电路图如图6所示。

图6 无源驱动等效电路图Fig.6 Equivalent circuit diagram of passive drive

2014年,刘召军等人制备了一个4.826 mm(0.19 in)的1700 PPI蓝光无源矩阵Micro-LED显示器,显示区域的大小为3.8 mm×2.9 mm,由256×192像素组成[60]。该显示器使用无源驱动技术,不需要制备CMOS/TFT驱动,但需要对GaN晶片刻蚀至蓝宝石衬底,使LED像素单元之间的n、p电极保持各自独立,形成单个Micro-LED像素。其制备过程如图7所示。首先,在硅衬底上生长一层GaN外延层,在无源驱动Micro-LED阵列中,同一列LED像素共用一个n电极,需要通过ICP技术将GaN刻蚀至蓝宝石衬底处构建隔离沟,将n型氮化镓层完全隔离断开;

然后,在像素顶部的特定区域沉积ITO,形成p型电极连接点;

接着快速热退火获得导电特性,并在n型氮化镓层上建立了长条状的n型电极;

再在整个外晶片上涂上透明的聚酰亚胺进行钝化和分离;

最后打开接触孔,露出p型电极接触点,为p型电极后面连线做准备。

图7 无源矩阵制备流程图。(a)形成隔离沟;

(b)像素的图案化和蒸镀p型欧姆接触点;

(c)沉积条纹状n型电极;

(d)涂布透明聚酰亚胺;

(e)沉积条纹状p型电极[60]。Fig.7 Fabrication process of passive matrix.(a)Formation of isolation trenches;

(b)Pixel patterning and evaporation of p-type electrodes form ohmic contact;

(c)N-electrode stripes definition;

(d)Patterning of transparent polyimide;

(e)P-electrode stripes definition[60].

5.2 有源驱动技术

5.2.1 CMOS驱动

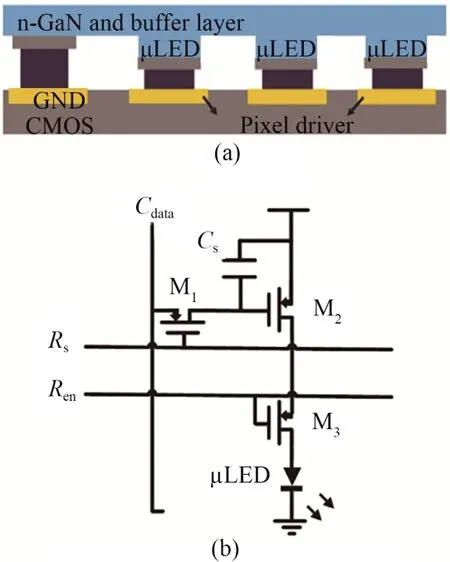

CMOS驱动的有源矩阵Micro-LED微显示器,其中每一个像素都对应一个CMOS驱动电路,能够存储数据并驱动对应的Micro-LED像素单元。CMOS驱动背板的结构包括像素驱动器、扫描驱动器、数据驱动器和混合电压调节器。将制备好的Micro-LED阵列倒装连接到CMOS驱动背板上,如图8(a)所示。其中,像素驱动电路工作原理图如图8(b)所示,由M1、M2、M3三个晶体管和一个电容器Cs组成,M1是行扫描开关晶体管,M2用作控制电流源开关晶体管,M3是行全局使能开关晶体管,Cs用作数据存储器。当行扫描信号Rs变为0,行使能信号Ren变为1时,会使得M1晶体管导通,列数据Cdata写入存储电容器Cs,开始行扫描过程。将通过Cs上的电压施加到M2的栅极和源极上,从而可以控制μLED的电流。像素中的列数据Cdata按照特定顺序存储在该行的Cs中后,Rs变为1,行扫描过程自动移动到下一行,当所有子像素存储数据Cdata加载完成时,Ren全局使能信号开启,输出显示画面[61]。

图8 CMOS驱动。(a)Micro-LED阵列和有源矩阵CMOS背板的倒装焊;

(b)像素驱动电路原理图[61]。Fig.8 CMOS driver.(a)Flip chip bonding of Micro-LED arrays and active matrix CMOS backplane;

(b)Schematic diagram of pixel drive circuit[61].

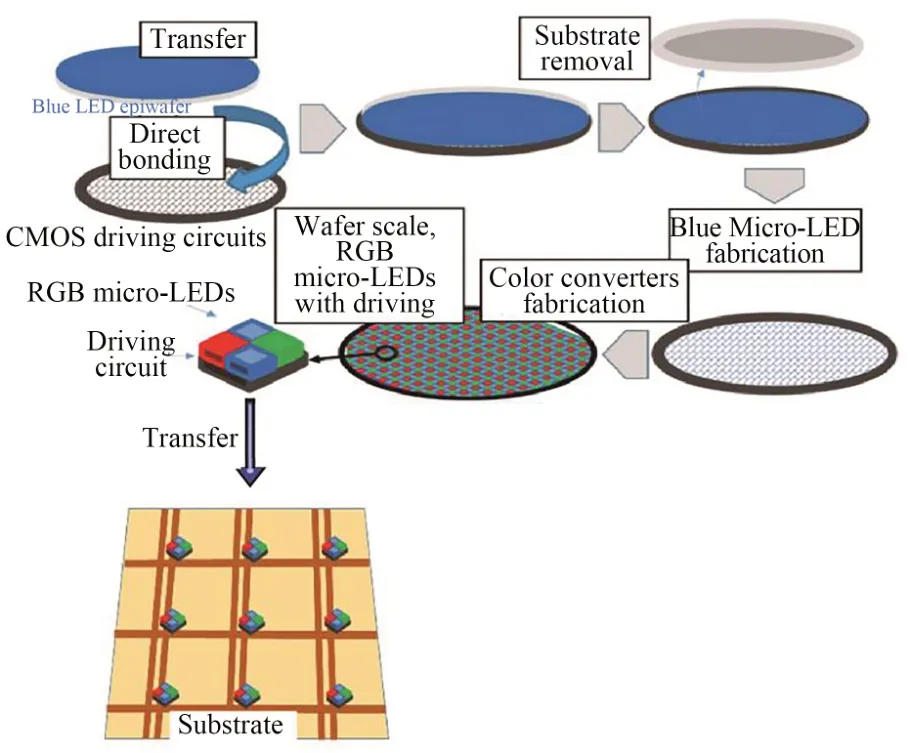

采用CMOS电路驱动Micro-LED像素或者驱动Micro-LED像素组的传统方法,是将晶片切割成红色、绿色和蓝色的Micro-LED,然后逐个转移至接收衬底上。使用的接收衬底不再是1个TFT的背板,而是一个由行和列导电线路组成更加简单和便宜的衬底。Micro-LED则由CMOS电路驱动,但是如果采用这种方法制造Micro-LED显示器,RGB Micro-LED和驱动电路需要单独进行转移,至少需要进行4次转移,无疑使得转移过程更加难以进行,并且还需要进一步处理使CMOS驱动电路与Micro-LED建立连接。法国Leti公司进行了改进,首先制备CMOS驱动电路晶片,并将CMOS驱动晶片和蓝光Micro-LED外延片进行键合,通过芯片制备技术在外延片上制作蓝光Micro-LED阵列,再将蓝光Micro-LED进行色彩转换,获得RGB Micro-LED单元组,通过微管倒装键合方式将单元组和CMOS驱动电路单元进行集成,制造了1个由CMOS驱动电路和RGB Micro-LED组成的微型集成器件,并将整个器件转移到由行和列导电线路组成的接收衬板上,不再需要将单个像素依次转移到接收衬底上,提升了产品良率[37]。这种方法结合了CMOS驱动和简单传输过程,制备出像素单元尺寸为3 μm/5 μm的Micro-LED显 示 器。制 备 过 程 如图9所示。

图9 CMOS驱动RGB Micro-LED显示[37]Fig.9 CMOS drive RGB Micro-LED display[37]

5.2.2 TFT驱动技术及应用

TFT驱动Micro-LED显示阵列与传统TFTOLED技术类似,采用键合技术将Micro-LED阵列转移到TFT驱动的背板上,在玻璃基板上生长TFT,以非晶硅(a-Si)TFT、低温多晶硅(LTPS)TFT以及氧化物TFT三类为主要代表。a-Si TFT载流子迁移率较低,不适合制备高分辨率显示器,难以实现高质量显示。目前由LTPS TFT驱动Micro-LED器件性能较好,是因为LTPS TFT具有载流子迁移率高、高度集成化、响应速度快和低功耗等优点。LTPS TFT可以跟驱动电路制程整合,二者具有很好的相容性,但与氧化物TFT相比,LTPS TFT成本很高。以铟镓锌氧化物(IGZO)TFT为主的氧化物TFT具有漏电流较低、响应速度快、制备成本较低等优点,有较大的产业前景。

韩国庆熙大学Jin等人提出LTPO驱动技术由p型LTPS TFT和n型IGZO TFT组 合 在1个像素电路中。该像素驱动电路拥有较小的驱动电流和较低的漏电流,降低了生产成本,降低了LTPS TFT自热效应的影响,获得高分辨率和刷新稳定性更好的显示设备[62]。

(1)LTPS TFT驱动

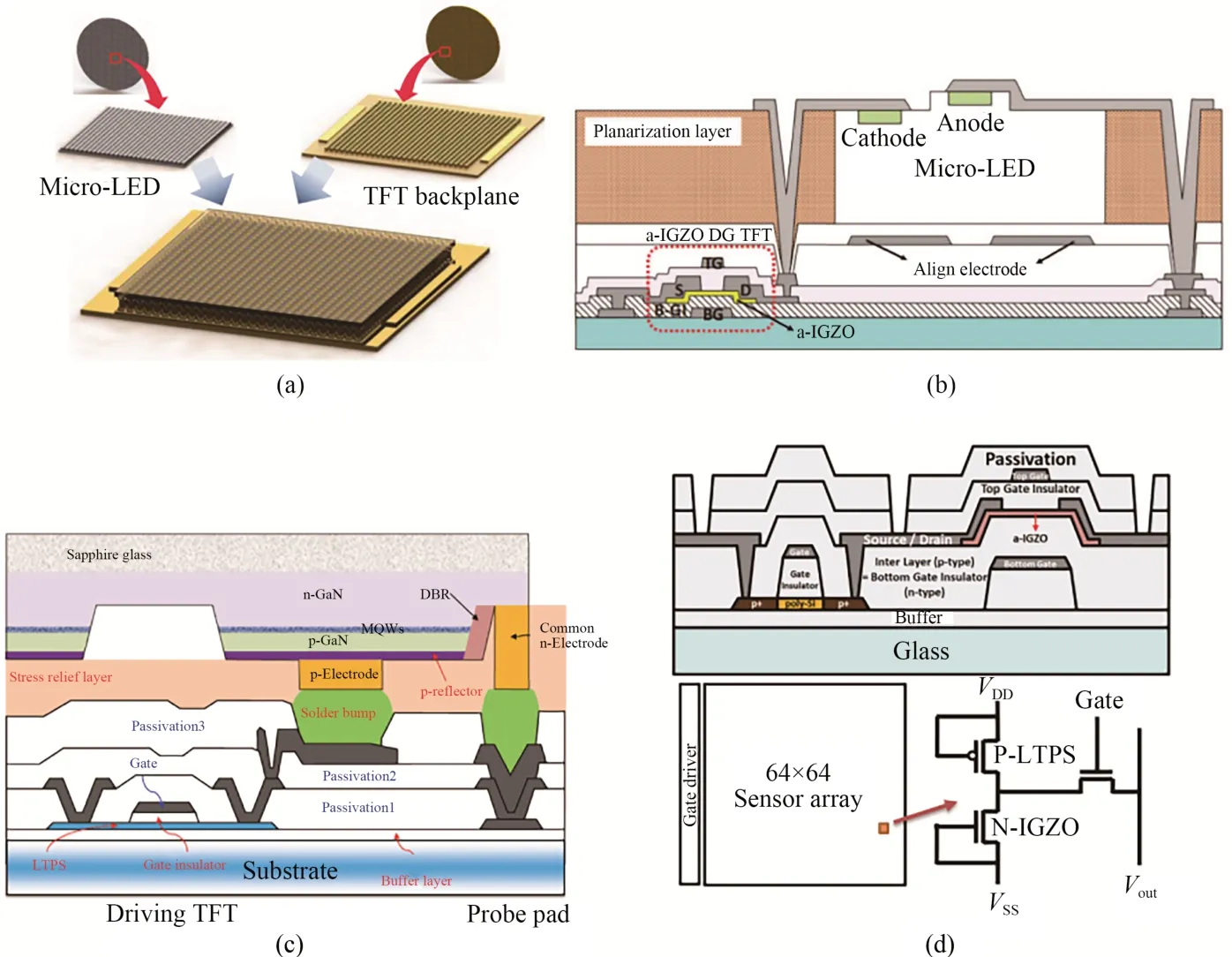

Jin等人在低温多晶硅(LTPS)TFT背板上展示了32×32像素的有源驱动Micro-LED显示器,有效面积为4 mm2,像素间距为10 μm,显示了良好的均匀性,亮度超过40000 cd/m2,EL发射峰值波长为455 nm,半峰宽(FWHM)为15 nm[63]。LTPS TFT背板制备工艺如下:先在玻璃基板上溅射沉积400 nm厚的SiO2作为缓冲层,随后通过蓝色激光退火(Blue Laser Annealing,BLA),横向生长90 nm LTPS的活性层,采用PECVD技术沉积100 nm厚的SiO2栅极绝缘层和200 nm厚的栅电极,沉积650 nm SiO2-SiNx钝化层,光刻出通孔,沉积Mo金属层用作源电极和漏电极,再沉积SiO2钝化层,光刻出连接孔,最后使用400 nm厚的Mo-Au层作为接触金属层与Micro-LED电极进行键合。Micro-LED的p型电极可独立控制,共 用n型 电 极,Micro-LED阵 列 的p电 极 与TFT连 接,n型电极 连接到探 测点上。图10(a)为TFT驱动Micro-LED阵列的示意图,图10(b)为LTPS TFT背板上使用金倒装键合技术集成Micro-LED阵列器件横截面结构示意图。

图1 Micro-LED发展历程Fig.1 Development history of Micro-LED

2019年,日本京瓷公司开发了一个45.72 mm(1.8 in)LTPS TFT驱动的200 PPI全彩有源Micro-LED显示器,帧率为240 Hz,分辨率为256×256,亮度为2000 cd/m2[64]。该显示器通过柔性电路板焊盘(FPC PAD)的过孔,将外部输入的视频信号经过驱动IC转换为每个Micro-LED芯片的控制信号,玻璃基板上LTPS TFT驱动电路给显示器提供240 Hz的帧速率和2000 cd/m2的亮度,可以实现动态图像显示。同年,台湾友达光电公司采用LTPS TFT驱动了307.34 mm(12.1 in)169 PPI全彩色Micro-LED显示屏,研究人员对外延层的制备工艺进行优化,将Micro-LED进行了精准封装,使显示屏可以实现大于1000000∶1的对比度和700 cd/m2的亮度[65]。

(2)IGZO TFT驱动

Jin等人也采用铟镓锌氧化物(IGZO)TFT背板和Micro-LED芯片倒装键合,在蓝宝石衬底上制备像素大小为240 μm×80 μm的Micro-LED阵列。在玻璃上制备IGZO TFT背板,将Micro-LED转移到IGZO TFT背板上并对齐,使Micro-LED和TFT背板实现了互连,制备了1个有源矩阵Micro-LED显示屏[66]。在这个过程中LED电极与焊盘需要精确对齐,实现电气互连。如果存在错位,会导致接触电阻增加,引起亮度不均匀,甚至会存在像素不能正常工作的情况。

Jin等人发现非晶铟镓锌氧化物(a-IGZO)TFT技术可以用来驱动大屏幕的Micro-LED显示器,成功制备了由a-IGZO TFT驱动和Micro-LED芯片集成的50.8 mm(2 in)58 PPI的全彩Micro-LED显示器[67]。该显示器采用PECVD技术在玻璃表面沉积SiO2作为缓冲层,溅射沉积Mo层作为底栅电极,在真空环境下沉积SiNx/SiO2绝缘层和溅射沉积a-IGZO活性层,确保TFT性能稳定。再一次沉积Mo层作为源/漏电极并沉积一层SiO2作为绝缘层,使用PECVD技术沉积顶栅Mo层,并光刻出顶栅电极,最后沉积一层SiO2钝化层,完成双栅a-IGZO TFT器件制备,使a-IGZO TFT器件与Micro-LED芯片对准并互连金属电极。其原理示意图如图10(c)所示。应用氧化物TFT驱动Micro-LED的显示器件不仅可以制作大尺寸电视,也可以用于各种新的应用领域,如智能汽车前照灯,AR/VR和可穿戴设备等微显示器。

图10 有源TFT驱动Micro-LED阵列示意图。(a)Micro-LED和TFT驱动背板集成[63];

(b)Micro-LED阵列和LTPS TFT驱动剖面结构图[63];

(c)双栅a-IGZO TFT驱动Micro-LED显示截面图[67];

(d)LTPO TFT驱动结构截面图和电路原理图[62]。Fig.10 Schematic diagram of active TFT driving Micro-LED array.(a)Micro-LED and TFT drive backplane integration[63];

(b)Micro-LED array and LTPS TFT driver cross-sectional structure diagram[63];

(c)Cross-sectional view of dual-gate a-IGZOTFT driver Micro-LED display[67];

(d)LTPO TFT drive structure cross-sectional view and circuit schematic[62].

(3)LTPO TFT驱动

Micro-LED尺寸小,能够承载高电流密度,但是当Micro-LED像素持续在高电流密度下工作时,会导致较高的热效应,积累的热量可能会损坏Micro-LED器件。而在驱动电路中混合使用具有高迁移率和低漏电流的LTPS TFT和氧化物TFT的低温多晶硅氧化物(LTPO)TFT驱动技术,能够较好地散热,提高了电路整体性能。LTPO驱动技术可以实时监测像素内温度,为制备大型有源Micro-LED显示器提供了另一种可选方案[62]。

LTPO TFT结构及其对应的像素驱动电路如图10(d)所示,LTPO TFT驱动结构的整个制备流程在真空条件下进行,可划分为6个过程:①在玻璃衬底上,通过PECVD技术沉积厚度为100 nm非晶硅薄膜层,在450℃下完成a-Si∶H的脱氢反应,然后充入N2低温退火2 h,接着对a-Si进行蓝色激光退火以结晶LTPS;

②沉积SiO2作为p型TFT和和n型TFT的绝缘层(Gate Insulator,GI),然后沉积Mo层作为p型和n型TFT的栅电极,光刻出栅极和GI层,采用等离子体对LTPS的源区和漏区进行p掺杂;

③在整个器件表面沉积50 nm厚的SiO2绝缘层,然后在450℃下进行2 h的退火处理,通过PECVD沉积一层SiNx(100 nm)和一层SiO2(100 nm)覆盖在器件表面,用来将p型TFT和n型TFT的栅极进行电气隔离,接着沉积40 nm厚的n型a-IGZO层,对a-IGZO蚀刻剂进行图案化;

④再次光刻形成源/漏通孔;

⑤通过溅射沉积200 nm厚的Mo金属层并将其图案化作为p型和n型TFT的源极和漏极;

⑥沉积150 nm厚的SiO2和100 nm厚的SiNx作为钝化层,并光刻出通孔,将LTPO在250℃退火4 h,获得LTPO器件[68-69]。

5.2.3 像素驱动电路

(1)2T1C驱动电路

在有源驱动电路中,每一个Micro-LED像素都有各自独立的驱动电路,双晶体管单电容2T1C电路[70]是最基本的有源矩阵驱动电路。单个2T1C像素电路使用2个TFT晶体管和1个电容,其中T1为开关晶体管,用来控制像素电路的开启或关闭,T2是驱动晶体管,与电压源VDD相连,在一帧内为Micro-LED提供稳定的驱动电流,依靠存储电容Cs来储存Vdata数据信号。当Vdata被扫描信号选中,T1晶体管接通,数据电压Vdata存储在电容Cs中,T2源极(S)至漏极(D)的电流受Cs控制,Cs两端的电压大于T2的阀值电压之后,T2进入工作状态驱动Micro-LED器件点亮。当扫描信号关闭时,T1晶体管关闭,储存在电容Cs内的电压提供给T2的栅极(G),能够继续维持T2晶体管输出稳定的电流,驱动Micro-LED保持点亮状态,其中Cs的电荷存储量越大,可以维持越长的点亮时间。有源驱动方式克服了像素在扫描时存在的串扰问题,让像素单元有更长的点亮时间,使Micro-LED显示器拥有更高的显示亮度[71]。图11(a)为双晶体管单电容器(2T1C)有源矩阵像素电路,有源面板上驱动电路的配置如图11(b)所示。

图11 (a)2T1C有源矩阵像素电路图[72];

(b)2T1C驱动电路面板配置图[73]。Fig.11(a)2T1C active matrix pixel circuit diagram[72];

(b)2T1C drive circuit panel configuration diagram[73].

(2)3T1C驱动电路

基于2T1C结构发展而来的3T1C驱动电路有3个晶体管和1个电容,并具有可见光通信(Visible Light Communication,VLC)功能,在有源Micro-LED矩阵装入VLC发射器能够同时实现显示和可见光通信两大功能。3T1C像素驱动单元的结构包含2个基本晶体管和1个电容器。M1是驱动晶体管,用于驱动Micro-LED像素,M2是开关晶体管,电容CST用于存储来自CDATA的显示信号。在M1和LED像素之间插入一个晶体管M3,由全局信号DVLC控制M3晶体管的开关。当CDATA被扫描信号RSEL选中时,M2晶体管打开,如果此时没有启用DVLC,无法打开晶体管M3,因此LED像素没有电流流过。只有当M2晶体管打开,同时启用DVLC,CDATA显 示 信 号 存 储 在CST电 容 中,M1晶 体管才能驱动Micro-LED像素发光。RSEL控制M2晶体管,RSEL与高速DVLC信号一起应用来控制M3,再通过驱动晶体管M1控制Micro-LED打开和关闭,将显示数据更新到Micro-LED像素单元中[74]。3T1C像素电路如图12所示。

图12 3T1C像素驱动单元[74]Fig.123T1C pixel driver unit[74]

(3)4T2C驱动电路

由于Micro-LED是一种电流驱动型发光器件,采用电流控制电流源(Current Controlled Current Source,CCCS)配置的像素电路具有更好的驱动能力、显示均匀性和发射稳定性等优点。4T2C有源矩阵驱动电路如图13(a)所示。在4T2C驱动电路中,包含了4个晶体管和2个电容,Idata代表灌电流,是从外部电路流入LED像素电路内。T1和T2是开关晶体管,T4是驱动晶体管,T3是镜像晶体管。在扫描线和VDD之间以串联的形式连接C1和C2两个存储电容器。当扫描信号Vscan被选中时,晶体管T1和T2打开,Idata流入像素驱动电路内,使得电容器进行充电。当B点的电压大于T3和T4晶体管的阀值电压之后,T4晶体管中的电流将与T3晶体管中的电流成镜像关系,则ILED与Idata成比例变化,这段时间被定义为写入时间。在扫描信号没有选中后,T1和T2将关闭,发光单元由存储在电容器中的电压驱动T4晶体管持续保持接通,这段时间被称作等待时间,等待下一个周期扫描信号再一次选通。两帧的时序图如图13(b)所示。第一帧中的像素打开,第二帧中的像素关闭,t1和t3是写入时间,t2和t4是保持时间。这种驱动路设置的优点是:2个电容器可以更精确地调整T3和T4的阈值电压,驱动晶体管T4输出电流不受Micro-LED像素的均匀性和退化的影响,可以获得更好的灰度,显示质量可以得到很好的改善[40]。

图13 (a)一个4T2C有源矩阵驱动电路的原理图;

(b)两帧的时序图[40]。Fig.13(a)Schematic diagram of 4T2C active matrix drive circuit;

(b)Timing diagram of two frames[40].

Micro-LED可以实现快速的响应频率、高度的阵列集成和高亮度的透明显示,在许多显示应用方面具有潜力。目前,Micro-LED显示器的市场仍处于初期阶段,还没有大范围扩展,这对于学界和业界来说既是机遇也是挑战。本文介绍了Micro-LED的研究发展进程,包括外延生长技术、衬底剥离技术到芯片倒装键合工艺和驱动技术,重点介绍了Micro-LED显示器的驱动技术。为了提高刷新频率和像素亮度,Micro-LED阵列的驱动方式主要采用有源驱动,每个像素对应于一个驱动单元。由于Micro-LED芯片尺寸小,使得Micro-LED对驱动的薄膜层要求较为严苛,常用的有源驱动方式有CMOS驱动和TFT驱动。采用倒装键合技术将制备好的Micro-LED芯片阵列与CMOS/TFT驱动集成后,所制得的Micro-LED显示器可以获得高质量的图像。CMOS驱动受到硅晶片的尺寸限制,比较适用于制造小屏幕显示器。TFT驱动可以实现大尺寸显示,与半导体工艺结合,能够提升显示器的发光效率。

但在制备Micro-LED阵列时,采用ICP刻蚀技术将外延层制备成含有GaN微米柱的台面结构,容易引起侧壁缺陷。当电子和空穴在侧壁缺陷处发生非辐射复合时,会引起Micro-LED发光效率下降,并且小尺寸的Micro-LED更容易受到侧壁缺陷的影响。在将Micro-LED制作成显示器件时,需要考虑Micro-LED小尺寸带来的各种影响。同时,如何提高驱动器与Micro-LED阵列集成的效率和稳定性也是现阶段需要研究的一个方向。另外,Micro-LED产业链结构复杂,Micro-LED显示器在晶片制造、外延生长、巨量转移、全彩化、驱动电路和面板制造等步骤中都需要严格的规范,在多个技术领域还需要有进一步的突破。

猜你喜欢 衬底晶体管有源 浅谈有源滤波器分析及仿真客联(2022年4期)2022-07-06持续稳定五十天的人工细胞膜问世科学导报(2022年29期)2022-05-26科学家首次实现亚1纳米栅极长度晶体管科学导报(2022年17期)2022-04-02MEMS器件用Cavity-SOI制备中的晶圆键合工艺研究传感器与微系统(2022年3期)2022-03-23高温处理对Si图形衬底上SiO2掩膜层的影响海峡科技与产业(2021年6期)2021-12-21能量强悍就是最大的优势 Proficient Audio FDS-15有源低音音箱家庭影院技术(2021年9期)2021-11-052.6万亿个晶体管大自然探索(2021年7期)2021-09-26蓝宝石衬底基片平整加工专利分析河南科技(2020年6期)2020-10-21观书有感(其一)文学少年(低幼版)(2019年5期)2019-07-25“Transistor Density Increase by 1000X”鳍式晶体管密度增加技术信息化建设(2016年12期)2017-05-02