高聚物牺牲包层对钢筋混凝土板的爆炸毁伤缓解效应*

时间:2023-06-27 15:20:02 来源:雅意学习网 本文已影响 人

刘志东,赵小华,2,方宏远,王高辉,石明生

(1.郑州大学黄河实验室,河南 郑州 450001;

2.江汉大学爆破工程湖北省重点实验室,湖北 武汉 430056;

3.武汉大学水资源与水电工程科学国家重点实验室,湖北 武汉 430072)

近年来,世界范围内意外爆炸事故频发,给人民的生命财产安全造成了严重危害。例如,2015 年天津市滨海新区爆炸事故,2020 年黎巴嫩贝鲁特港口爆炸事故,2021 年湖北省十堰市燃气爆炸事故等,均对当地建筑物造成了严重破坏。为了保护生命和防止工程结构发生严重损坏,使用合理的防护手段对于缓解爆炸荷载对结构的危害至关重要[1-3]。

通过在结构表面设置牺牲包层来缓解爆炸荷载对结构的冲击,在近些年引起了学者们广泛的研究兴趣。Wu 等[4]研究了泡沫铝包层对钢筋混凝土板的爆炸毁伤缓解性能;

Rebelo 等[5]探究了3D 打印聚乳酸蜂窝结构作为牺牲包层可压碎芯时的吸能特性;

Bohara 等[6]研究了蜂窝夹芯板在近场和远场爆炸下对钢筋混凝土板的保护作用;

范东宇等[7]对强动载荷下多孔泡沫牺牲层的动态压溃行为及缓冲吸能机理进行了研究;

Zhao 等[8]将泡沫水泥基材料用作隧道衬砌的牺牲包层并对其防护效果进行了评估。这些研究成果表明,在牺牲包层的选择上,大多更倾向于多孔固体结构。

非水反应发泡聚氨酯(polyurethane, PU)作为一种内部为泡孔结构、质量轻且力学性能优良的高聚物材料,也具有充当牺牲包层、缓解和抵抗爆炸荷载的潜力。目前,在静态力学领域,因其具有反应迅速可调节、抗压强度高、早强、耐腐蚀等[9]优点,已被广泛应用于地下混凝土管道脱空[10]、堤坝渗漏[11]、高速铁路无砟轨道沉降[12]等工程病害的非开挖修复中,均呈现出良好的修护效果。另一方面,在爆炸与冲击领域,高聚物材料的优良力学性能也引起了学者们的广泛关注。Wang 等[13-14]通过落锤冲击试验和准静态压缩试验探究了填充聚氨酯泡沫吸能连接器的失效机理及能量吸收特性;

Jamil 等[15]研究了热塑性聚氨酯夹芯板作为牺牲包层的吸能效率;

张勇[16]对聚氨酯泡沫铝复合结构进行了接触爆炸试验,探讨了聚氨酯泡沫铝的吸能性能。然而,现有研究成果主要集中于冲击、爆炸作用下聚氨酯及其复合结构的吸能特性与失效机理,而关于将非水反应发泡聚氨酯材料设置于结构表面充当牺牲包层时的防护性能、特别是针对钢筋混凝土结构的爆炸毁伤缓解效应的研究还比较少。

本文中,对带高聚物牺牲包层钢筋混凝土板(polyurethane-reinforced concrete slab, PU-RCS)开展接触爆炸试验,对比分析高聚物牺牲包层对钢筋混凝土板的爆炸毁伤缓解效应。在此基础上,建立现场试验的SPH-FEM 耦合模型,参数化分析炸药量、高聚物牺牲包层密度、厚度对PU-RCS 毁伤模式和吸能特性的影响。研究结果以期为新型非水反应发泡聚氨酯在工程结构抗爆防护领域的进一步研究与应用提供相关参考。

图1 为PU 试件的制备流程图。图2 所示的试验所用PU 牺牲包层是由异氰酸酯和多元醇按1∶1 的质量比混合后反应生成的,制备的PU 试件的尺寸为500 mm×500 mm×60 mm,密度为0.2 g/cm3,该密度的PU 材料被认为具有良好的静态力学性能,且内部泡孔发育充分,其杨氏模量为35.81 MPa,弹性极限为1.54 MPa,屈服强度为2.04 MPa。

图1 PU 试件的制备流程Fig.1 The preparation process of the PU specimens

图2 PU 试件Fig.2 PU specimen

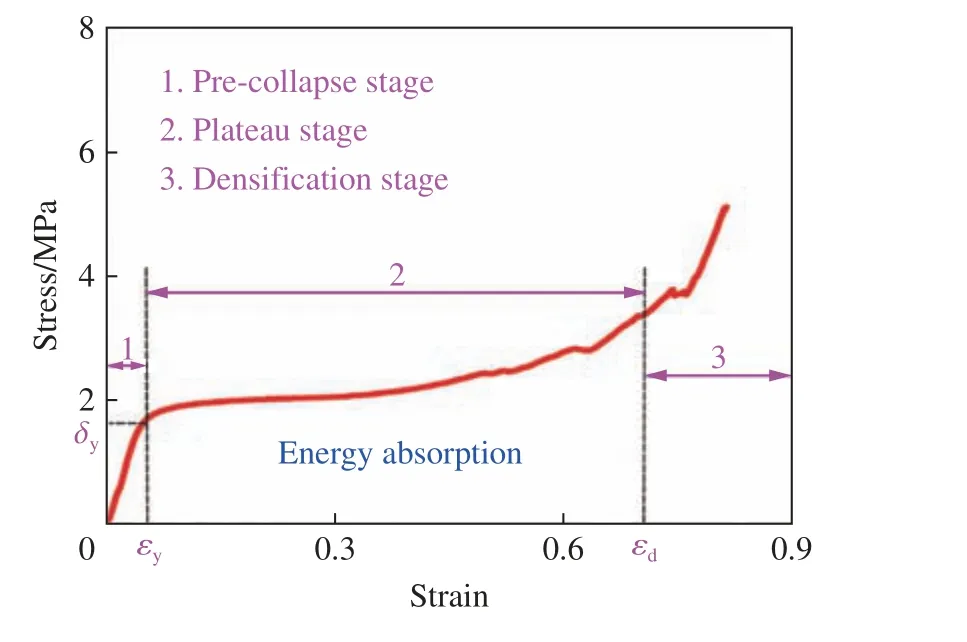

牺牲包层的整体能量吸收能力主要是由其应力应变-曲线中的屈服平台决定的。通过向特制的模具中注浆,共制备了密度为0.2 g/cm3、边长为70.7 mm 的3 个立方体试件,利用电液伺服万能试验机(WAW-300 型)分别进行单轴压缩试验,加载速率为0.2 mm/min。通过3 组重复性的单轴压缩试验,排除了试件自身所带缺陷和其他偶然性因素对测试结果的影响,从而得到了图3 所示的PU 试件的代表性应力-应变曲线。从图3 中可以看到,非水反应发泡聚氨酯的应力-应变曲线主要分为3 个阶段:坍塌前阶段、平台阶段和致密化阶段。在图3 中,δy和εy分别为屈服应力和屈服应变,εd为致密化应变。不难发现,在屈服应变εy和致密化应变εd之间存在着一个相当长的屈服平台,这表明非水反应发泡聚氨酯具有较强的能量吸收能力,具备充当牺牲包层的潜力。

图3 PU 试件的代表性应力-应变曲线Fig.3 Representative stress-strain curve of PU specimen

钢筋混凝土板的几何形状和钢筋分布如图4 所示,其设计尺寸为500 mm×500 mm×60 mm。所选混凝土材料的强度等级为C40,所用钢筋的强度等级为HRB400。钢筋的直径为8 mm,采用单层双向布筋,钢筋的保护层厚度为20 mm。

图4 钢筋混凝土板的几何尺寸和钢筋分布Fig.4 Geometry and reinforcement of the RC slab

接触爆炸试验装置如图5 所示。在试验开始前,首先将钢筋混凝土板安装在特制的钢框架上,板的两边嵌入钢框架的卡槽内,然后将高聚物板覆盖在钢筋混凝土板的顶面充当牺牲包层,通过螺栓使PURCS 处于两端固定的边界条件下。试验采用密度为1.05 g/cm3,爆速为4.2~5.0 km/s 的岩石乳化炸药。称取50 g 炸药置于高聚物牺牲包层迎爆面的中心处,药包形状采用球形装药。将普通非电导爆管雷管插入球形药包中心作为起爆装置,用于引爆炸药。在对照组中,炸药直接放置于钢筋混凝土板的中央,除此之外,其他试验条件均相同。

图5 现场试验装置及示意图Fig.5 Field test device and its schematic diagram

由于现场爆炸试验具有极高的危险性和试验成本,因此进行爆炸试验的机会是宝贵的。随着计算机技术的快速发展,数值模拟已成为研究爆炸荷载作用下结构动态响应的重要手段之一。本文中基于AUTODYN 软件建立了接触爆炸作用下PU-RCS 的三维精细化耦合模型,并通过数值模型深入探究高聚物牺牲包层对钢筋混凝土板的爆炸缓解效应。

2.1 SPH-FEM 耦合模型

建立的SPH-FEM 耦合模型如图6所示,耦合模型和现场爆炸试验中对应结构的物理尺寸相同。在SPH-FEM 耦合模型中,混凝土由Lagrange 网格建模,钢筋由Beam 单元建模,炸药和高聚物牺牲包层由SPH 粒子建模。Lagrange和Beam 单元的网格尺寸均为5 mm,混凝土由120 000 个Lagrange 实体单元组成,钢筋由752 个Beam 单元组成。构成炸药和高聚物牺牲包层的SPH 粒子的直径均为5 mm,其中50 g 炸药所包含的SPH 粒子数为344,而高聚物牺牲包层由120 000 个SPH 粒子组成。混凝土与钢筋之间通过共享节点连接,并且假设它们完全粘合,没有任何滑移,PU-RCS 的两端均施加固定边界。

图6 SPH-FEM 耦合模型Fig.6 SPH-FEM coupling model

2.2 材料模型

2.2.1 混凝土

采用RHT(Riedel-Hiermaier-Thoma)动态损伤模型对混凝土材料进行建模[17]。该模型中采用了弹性极限面、失效面及残余强度面作为3 个控制破坏面以描述混凝土材料的初始屈服强度、失效强度和残余强度。

RHT 模型的失效面方程为:

式中:Yelastic为混凝土的初始屈服强度,Felastic为弹性强度与失效面强度之比,Fcap(p)为盖帽函数,用于限制静水压力下的弹性偏应力。

RHT 模型的残余失效面方程为:

式中:为混凝土的残余强度,B为残余强度面常数,M为残余强度面指数。具体材料参数见表1。

表1 混凝土材料模型主要参数Table 1 Parameters of the concrete material model

2.2.2 钢筋

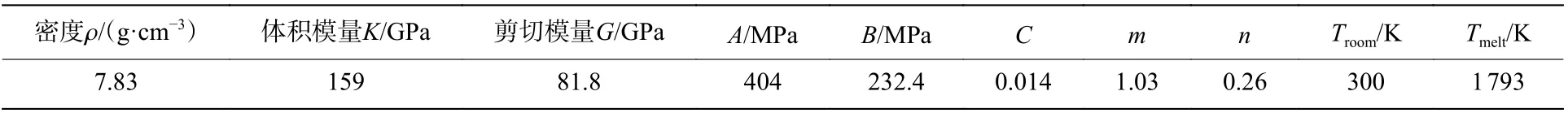

表2 钢筋材料模型主要参数Table 2 Parameters of the reinforcement steel

2.2.3 炸药

采用状态方程[18-19]模拟炸药爆炸过程中压力和内能及爆轰产物相对体积之间的关系:

式中:p为爆轰压力,V为爆轰产物的相对体积,A、B、R1、R2和ω 为材料常数,E为炸药体积内能。具体参数见表3。

表3 炸药材料模型主要参数Table 3 Parameters of the explosive

2.2.4 高聚物

采用Crushable foam 模型[16]对高聚物材料进行建模。该模型需要输入密度、弹性模量、剪切模量、最大拉伸应力以及应力-应变曲线等材料参数。为了提高计算效率,采用了瞬时几何应变侵蚀准则,当单元的动态响应达到给定的准则时,将自动从模型中删除畸变单元。本文中对不同的几何应变进行了试算,发现使用0.3 的几何应变作为侵蚀标准,可以在保证计算不中断的同时获得可靠的结果。具体材料参数见表4。

表4 高聚物材料模型主要参数Table 4 Parameters of the polymer material model

3.1 试验结果

图7 为炸药量为50 g 的接触爆炸下,PURCS 的迎爆面和背爆面的毁伤结果。对于PURCS 试件,将高聚物牺牲包层移走并清理碎屑后,发现其表现出了较轻的损伤程度,迎爆面中心区域没有明显的爆坑,只有深度极浅的混凝土压碎区域,其直径约为10 cm;

背爆面中部出现了直径约13 cm 的剥落区,但是混凝土剥落深度极浅。另一个明显的特征是背爆面分布着大约13 条向四周发散的细长裂纹。

图7 PU-RCS 的毁伤特征分布Fig.7 Damage features of PU-RCS

图8 所示为对照组的试验结果。与PURCS 的毁伤结果不同,RCS 试件迎爆面中部有一个直径约为15 cm 的圆形爆坑,最大深度约为1 cm;

底面剥落区直径约为25 cm,最大深度约为4 cm。剥落区的外围分布着沿径向的发散状裂纹。从毁伤结果来看,接触爆炸下RCS 试件发生了比较严重的局部毁伤。

图8 RCS 的毁伤特征分布Fig.8 Damage features of RCS

表5 详细地总结了上述试验后相应试件的毁伤情况。通过两者的毁伤结果对比表明,在相同的炸药量下,相较于RCS 试件,PU-RCS 的局部毁伤程度大大降低,这是由于高聚物牺牲包层有效地发挥了其缓解爆炸荷载的能力。

表5 试验后试件的毁伤结果Table 5 Damage resuls of the specimens after the tests

为更加直观形象地描述接触爆炸下高聚物牺牲包层对钢筋混凝土板毁伤模式的影响,图9 给出了炸药量为50 g 时PU-RCS 的毁伤模式示意图。炸药起爆后,首先是高聚物牺牲包层经历了压碎、破裂等大范围毁伤变形,这消耗了相当大的一部分爆炸能量,当剩余的能量作用于钢筋混凝土板时,其破坏作用已相当小,因此钢筋混凝土板的迎爆面只产生了毁伤深度极浅的压碎区,背爆面混凝土的剥落范围和深度也大大减小,随之产生的是充分发展的发散状裂纹。不难发现,高聚物牺牲包层发挥了其缓解爆炸荷载的能力,在一定程度上改变了钢筋混凝土板的毁伤模式,使得钢筋混凝土板的毁伤程度明显降低。

图9 药量为50 g 时PU-RCS 的毁伤模式示意图Fig.9 Illustration of damage modes of PU-RCS under 50 g explosive

3.2 模型验证

采用适当的网格尺寸对于精确的模拟至关重要。为此,进行网格收敛性分析,以确定数值模型中的网格尺寸。建立了3 个耦合模型,对PU-RCS 分别采用10、5 和4 mm 的网格尺寸进行建模计算,装药量为50 g,其他条件均相同。图10 所示为接触爆炸荷载下网格尺寸对钢筋混凝土板总能量的影响。从图10中可以看出不同网格尺寸下总能量的变化趋势非常相似,后两种网格尺寸对应的总能量峰值很相近,而前一种网格尺寸对应的总能量峰值较大,后两种网格的模拟结果相当一致,表明了网格的收敛性。进一步减小网格尺寸可能会得到更精确的数值结果,但会大大增加计算时间。因此,采用5 mm 网格尺寸的平板模型是可行的。

图10 不同网格尺寸的总能量曲线对比Fig.10 Comparison of total energy curves for different element sizes

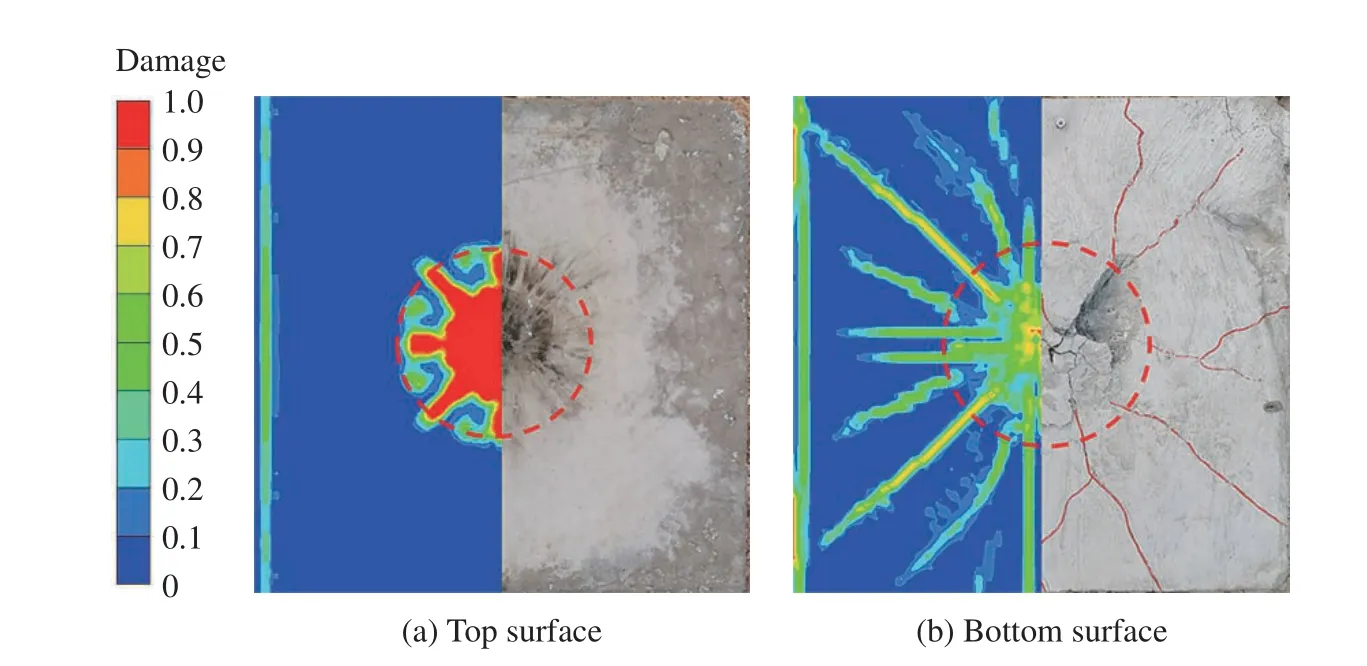

为了验证所建立模型的准确性,将数值模拟结果与试验结果进行对比。如图11 和表6 所示。

图11 PU-RCS 的数值模拟结果与试验结果对比Fig.11 Comparison of the simulation and experimental results of PU-RCS

表6 模拟结果和试验结果参数对比Table 6 Parameters comparison of the simulation and experimental results

从图11 和表6 中可以看出,数值模拟结果不仅再现了带高聚物牺牲包层钢筋混凝土板迎爆面中心区域的压碎区和底面的层裂损伤,且底面发散性裂纹的扩散规律也基本保持一致。

图12 为试验和数值模拟中高聚物牺牲包层的损伤结果对比。在现场试验中,高聚物牺牲包层首当其冲地遭受了接触爆炸荷载的冲击,这导致牺牲包层发生了比较严重的大范围毁伤,破碎情况较为严重。同时,数值模拟结果也非常准确地再现了高聚物牺牲包层的大范围压碎和贯穿性损伤。

图12 高聚物牺牲包层的数值模拟结果与试验结果对比Fig.12 Comparison of the simulation and experimental results of polymer sacrificial cladding

对比以上数值模拟和试验的结果,二者的毁伤特征吻合度很高,本文中所建立的SPH-FEM 耦合模型能够的准确地模拟接触爆炸下带高聚物牺牲包层钢筋混凝土板的毁伤,其结果合理并可靠。

3.3 PU-RCS 动态响应过程

本文中模拟的爆炸粒子与PU-RCS 的相互作用过程如图13 所示。可以看到,在接触爆炸发生的瞬间(0.15 ms 内),爆炸粒子快速向四周发散,球形炸药的体积急剧膨胀。显而易见的是,位于钢筋混凝土板上方的高聚物牺牲包层,首当其冲地受到了爆轰产物和高压冲击波的剧烈冲击。在t=0.01 ms 时,高聚物牺牲包层已经发生了冲击破坏;

在t=0.04 ms 时,高聚物牺牲包层的中部已经发生贯穿破坏。正如在t=0.06, 0.15 ms 时,在炸药粒子飞散的同时,高聚物牺牲包层的毁伤程度和范围不断增加,直到最终高聚物牺牲包层发生了非常严重的整体破碎,这也预示着高聚物牺牲包层已经基本完成了其所谓的“牺牲”任务,发挥了其抵抗并缓解爆炸荷载冲击的作用。

图13 爆炸粒子与PU-RCS 的相互作用过程Fig.13 Interaction process of explosive particles with PU-RCS

图14~15 分别给出了应力波在RCS 和PU-RCS 的跨中截面处的传播过程。对于RCS,炸药爆炸后,产生的高压冲击波立即从装药位置向外传播,爆轰产物和高压冲击波直接作用在钢筋混凝土板的迎爆面上。在两者的猛烈作用下,装药周围的混凝土所受压应力急剧升高,使迎爆面中部混凝土被压碎成坑。压力传播到板内部后将以压缩波的形式向底面传播,在板背爆面压缩波反射为了拉伸波,并与压缩波相互作用,合成的拉伸应力高于混凝土的动态抗拉强度,从而导致背爆面混凝土发生震塌、剥落破坏。

图14 RCS 跨中截面处应力波的传播过程Fig.14 Stress wave propagation in the mid-span cross-section of RCS

图15 PU-RCS 跨中截面处应力波的传播过程Fig.15 Stress wave propagation in the mid-span cross-section of PU-RCS

而对于PU-RCS,因为高聚物牺牲包层的存在,产生的爆轰产物和高压冲击波将首先作用于牺牲包层,冲击波在高聚物内部的泡孔结构中发生反射、折射,同时高聚物牺牲包层的屈服变形能力缓解了爆轰产物和高压冲击波的剧烈冲击作用。二者与牺牲包层的相互作用过程消耗了相当大一部分能量和较长的时间,最终导致作用在钢筋混凝土板上的爆轰产物和冲击波压力明显减小,钢筋混凝土板的动态响应时刻明显延后,同时爆炸荷载被分散到除板中心外的其他板周区域。

与RCS 相比,在应力波的传播过程中,PU-RCS 顶面附近压应力值不仅明显降低,压应力作用区域也明显扩大,这说明高聚物牺牲包层的存在缓解了钢筋混凝土板中部的压应力集中效应,减小了爆炸瞬间产生的爆轰产物、高压冲击波对钢筋混凝土板中部的局部冲量作用。

基于所建立SPH-FEM 耦合模型,探究了炸药量和高聚物牺牲包层密度、厚度对PU-RCS 上下表面毁伤特性以及跨中位移、能量吸收变化趋势的影响。

4.1 炸药量

炸药量分别设置为0.10、0.13、0.16、0.19 和0.22 kg,其余参数均保持不变,分析不同药量下PURCS 的毁伤特性。图16 为不同药量下PU-RCS 上下表面的毁伤结果。随着药量的增加,板顶面中部的压碎区不断变大,产生的环形裂纹不断向顶面四周扩展,裂纹的密集程度不断加深。底面的发散性径向裂纹不断向周围扩展,且由于混凝土的抗拉强度较低,而作用于底面的拉应力却随着药量的增加而不断变大,因此板中心区域的混凝土剥落区也不断变大。当装药量达到0.16 kg 时,无论是顶面还是底面,几乎都布满了裂纹。此后,随着药量从0.16 kg 增加到0.22 kg,牺牲包层防护能力被明显削弱,板上下表面的毁伤程度大大加深。

图16 不同药量下PU-RCS 的毁伤结果Fig.16 Damage results of PU-RCS under different explosive charges

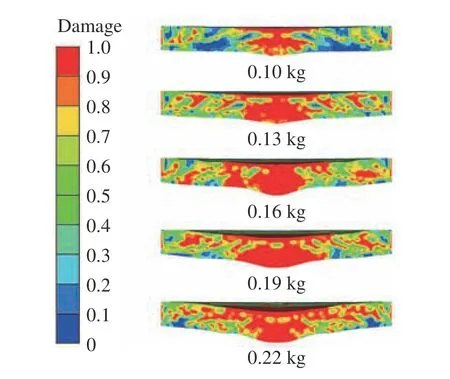

图17 所示为不同药量下PU-RCS 的跨中截面损伤。从截面的角度看,随着药量的增加,PU-RCS的跨中位移和横向的毁伤范围不断变大。结合图18,当药量为0.10 kg 时,PU-RCS 跨中位移仅为15.6 mm,而当药量增加到0.16 kg 时,PU-RCS 已经出现了比较明显的弯曲破坏,此时跨中位移增加到32.2 mm,当药量继续增加至0.22 kg 时,PU-RCS 已经发生了比较严重的整体弯曲破坏,跨中位移达到42.5 mm。

图17 不同药量下PU-RCS 跨中截面处的毁伤结果Fig.17 Damage results at the mid-span cross-section of PU-RCS under different explosive charges

图18 跨中位移与炸药量之间的关系Fig.18 Relationship between the mid-span displacement and explosive charge

图19 为不同药量下高聚物牺牲包层(PU)和被保护钢筋混凝土板(RCS)的吸能曲线。随着起爆药量的增加,PU 的吸能量不断增加,当药量为0.10 kg 时,PU 的吸能量约为7.4 kJ,而当药量最后增加到0.22 kg 时,PU 的吸能量已经达到15.6 kJ,增加了一倍以上;

相比于PU,RCS 的吸能量虽然也在增加,但其吸能量在4 kJ 以下,始终维持在较低水平。

图19 不同药量下PU 和RCS 的吸能曲线Fig.19 Energy absorption curves of PU and RCS under different explosive charges

图20 为不同药量下PU 和RCS 的吸能百分比。随着药量的增加,对于PU-RCS 的总吸能量来说,PU 的吸能量占比保持在80%以上,这意味着当PU-RCS 遭受爆炸荷载冲击时,高聚物牺牲包层可以吸收大部分爆轰能量,使被保护钢筋混凝土板所受冲击显著削弱。也正是因为高聚物牺牲包层的吸能特性以及对接触爆炸荷载的分散作用,使得被保护钢筋混凝土板发生了明显的整体弯曲破坏。

图20 不同药量下PU 和RCS 的吸能占比Fig.20 Energy absorption percentage of PU and RCS under different explosive charges

4.2 高聚物牺牲包层密度

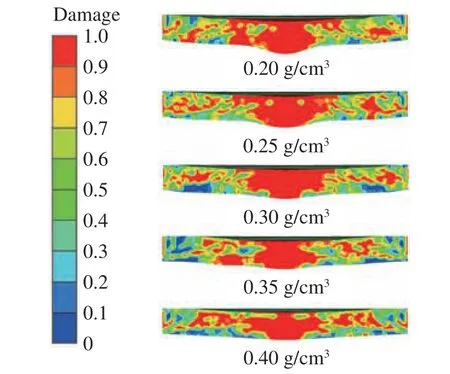

非水反应高聚物材料的密度范围一般在0.15~0.50 g/cm3。基于4.1 节中的5 种不同药量,将高聚物牺牲包层密度分别设置为0.20、0.25、0.30、0.35 和0.40 g/cm3,分析不同高聚物牺牲包层密度下PURCS 的毁伤特性。由于篇幅限制,这里只给出几组具有代表性的工况。图21 是当药量为0.16 kg,高聚物牺牲包层密度分别为0.20、0.25、0.30、0.35 和0.40 g/cm3时PU-RCS 上下表面的毁伤结果图。可以看到,随着高聚物牺牲包层密度的不断增大,PU-RCS 的顶面中部的压碎区面积不断减小,同时上下表面裂纹的密集程度有所降低,但底面中部的混凝土剥落区的面积变化并不明显。

图21 不同PU 牺牲包层密度下PU-RCS 的毁伤结果Fig.21 Damage results of PU-RCS under different densities of PU sacrificial cladding

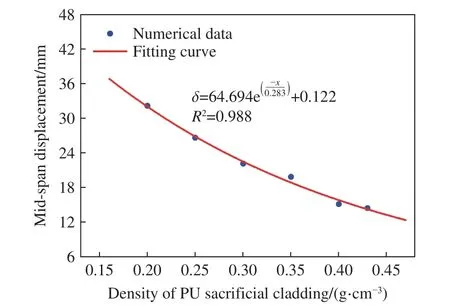

图22 为不同牺牲包层密度下PU-RCS 的跨中截面处的毁伤结果。可以发现,随着高聚物牺牲包层密度的增大,PU-RCS 跨中截面处的毁伤程度发生了比较明显的变化。结合图23 可知,当牺牲包层密度仅为0.20 g/cm3时,PU-RCS 发生了严重的整体弯曲破坏,跨中位移达到32.2 mm。当密度增大到0.30 g/cm3时,PU-RCS 的整体弯曲破坏程度大大减轻,跨中位移减小到22.2 mm。最终,当密度增大到0.40 g/cm3时,PU-RCS 几乎没有发生明显的弯曲破坏,跨中位移仅为15.1 mm。

图22 不同PU 牺牲包层密度下PU-RCS跨中截面处的毁伤结果Fig.22 Damage results at the mid-span cross-section of PU-RCS under different densities of PU sacrificial cladding

图23 跨中位移与PU 牺牲包层密度之间的关系Fig.23 Relationship between the mid-span displacement and the density of PU sacrificial cladding

以上结果表明,密度直接影响着高聚物牺牲包层对钢筋混凝土板的防护性能。相同药量下,随着高聚物牺牲包层密度的增大,PU-RCS 的跨中位移明显减小,但减小的趋势逐渐变缓。

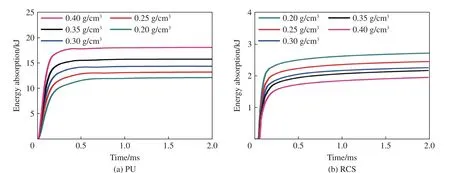

图24 为上述5 组不同牺牲包层密度下PU 和RCS 的吸能曲线。在相同药量下,随着密度的增大,PU 的吸能量不断增多,当包层密度为0.20 g/cm3时,PU 的吸能量约为12.1 kJ,当密度增大到0.40 g/cm3时,PU 的吸能量达到18.0 kJ;

另一方面,随着牺牲包层密度的增大,RCS 的吸能量逐渐减少,这说明增大牺牲包层密度对缓解爆炸能量对RCS 的传递和输入能起到正向积极作用。

图24 不同牺牲包层密度下PU 和RCS 的吸能曲线Fig.24 Energy absorption curves of PU and RCS under different densities of PU sacrificial cladding

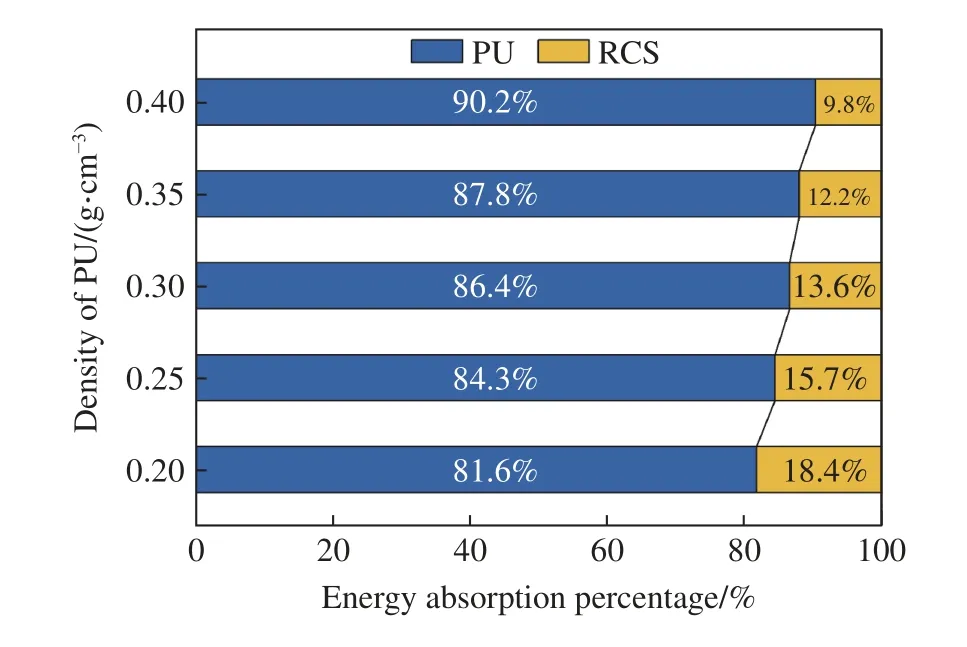

图25 为不同牺牲包层密度下PU 和RCS 的吸能百分比。相同药量下,随着牺牲包层密度的增大,PU 吸能量在PU-RCS 的总吸能量中所占比例不断增加,当密度为0.40 g/cm3时,PU 吸能占比达到90.2%。从吸能曲线和两部分所占吸能百分比可以发现,牺牲包层密度是影响其爆炸缓解能力的重要因素,在一定范围内增大密度,有利于提高牺牲包层的能量吸收能力,使输入到被保护结构的能量明显降低,进而提升防护效果。

图25 不同牺牲包层密度下PU 和RCS 的吸能占比Fig.25 Energy absorption percentage of PU and RCS under different densities of PU sacrificial cladding

4.3 高聚物牺牲包层厚度

将牺牲包层密度保持为0.20 g/cm3不变,通过改变牺牲包层厚度,探究不同厚度对PU-RCS 毁伤特性的影响。图26 给出了当药量为0.16 kg,牺牲包层厚度分别为4、5、6、7 和8 cm 时,PU-RCS 上下表面的毁伤结果。随着包层厚度的增大,钢筋混凝土板顶面的裂纹密集程度逐渐降低,板上下表面中部的局部毁伤面积明显减小,增大牺牲包层厚度能有效降低被保护结构的毁伤程度。

图26 不同PU 牺牲包层厚度下PU-RCS 的毁伤结果Fig.26 Damage results of PU-RCS under different thicknesses of PU sacrificial cladding

图27 为不同牺牲包层厚度下,PU-RCS 的跨中损伤结果。可以发现,当包层厚度为4 cm 时,顶面中部混凝土出现明显的爆坑,底面中部混凝土因抗拉强度较低,几乎处于剥落状态,此时整个板块与接触爆炸下普通钢筋混凝土板的典型毁伤模式类似,以局部严重毁伤为主;

而当厚度增大到8 cm 时,板块不仅没有发生严重的局部毁伤,而且整体弯曲破坏也不明显,板的跨中位移很小。由此可见,不同于牺牲包层密度的变化,包层厚度的变化会改变钢筋混凝土板的毁伤模式,当包层厚度较小时,钢筋混凝土板以冲切成坑、剥落等典型局部毁伤为主;

而当包层厚度较大时,钢筋混凝土板的损伤模式主要是大范围裂纹,整体弯曲破坏程度不明显。值得一提的是,因为包层厚度为5 和7 cm 时钢筋混凝土板的跨中截面毁伤模式分别与包层厚度为4 和8 cm 时的毁伤模式很接近,所以为了避免重复,这里并未给出。

图27 不同PU 牺牲包层厚度下PU-RCS 跨中截面处的毁伤结果Fig.27 Damage results at the mid-span cross-section of PU-RCS under different thicknesses of PU sacrificial cladding

图28 为不同牺牲包层厚度下PU 和RCS 的吸能曲线。对于PU 来说,随着其厚度的增大,吸能量逐渐增多,但是增长的幅度并不大,当厚度为4 cm 时,吸能量约为10.9 kJ,厚度增加到8 cm 时,吸能量只增加到了13.5 kJ,增长率仅为23.8%;

而对于RCS 来说,随着包层厚度的增加,输入到RCS 的能量下降比较明显,当包层厚度从4 cm 增加到8 cm 时,输入到RCS 的爆炸能量从5.6 kJ 减小到1.4 kJ,减少了75%。另外,不同牺牲包层厚度下PU 和RCS 的吸能百分比如图29 所示,可以看出增加高聚物牺牲包层的厚度能明显提升PU 的吸能百分比。

图28 不同牺牲包层厚度下PU 和RCS 的吸能曲线Fig.28 Energy absorption curves of PU and RCS under different thicknesses of PU sacrificial cladding

图29 不同牺牲包层厚度下PU 和RCS 的吸能占比Fig.29 Energy absorption percentage of PU and RCS under different thicknesses of PU sacrificial cladding

通过现场试验和数值模拟相结合的方法,探究了接触爆炸作用下带高聚物牺牲包层钢筋混凝土板(PU-RCS) 的毁伤特征,对比分析了高聚物牺牲包层对钢筋混凝土板的爆炸毁伤缓解效应。参数化分析了炸药量和高聚物牺牲包层密度、厚度对PU-RCS 毁伤特征及吸能特性的影响。可以得到以下结论。

(1) 高聚物牺牲包层可以有效地改变接触爆炸下钢筋混凝土板的毁伤模式。高聚物牺牲包层对爆炸荷载的缓解和分散作用减轻了板中部的应力集中效应,使钢筋混凝土板的局部毁伤程度明显减小。板中部的爆坑与混凝土剥落破坏转变为充分发展的发散性裂纹,在一定程度上减少了爆炸碎片的飞散。这表明高聚物牺牲包层在工程结构的抗爆防护中有着潜在的应用前景。

(2) 通过数值模拟得到的毁伤结果与现场爆炸试验结果基本一致,表明本文中所建立的SPHFEM 耦合模型能够有效地模拟接触爆炸下PU-RCS 的毁伤特性。参数分析表明,随着药量的增大,跨中位移不断增大,板出现了明显的整体弯曲破坏现象;

增大高聚物牺牲包层的密度和厚度有利于提高其防护性能,降低被保护钢筋混凝土板的弯曲破坏程度,但包层厚度的变化会引起被保护钢筋混凝土板毁伤模式的改变。

(3) 高聚物牺牲包层具有优良的吸能特性,药量在一定范围内增大时,高聚物牺牲包层依然能维持较高的吸能水平,吸能占比达到80%以上;

牺牲包层密度、厚度的增大可以明显地增加包层的吸能量,提高包层的吸能占比,进而降低爆炸能量对被保护钢筋混凝土板的作用。