旋转状态下的航空发动机叶片形变测量

时间:2023-06-08 17:30:24 来源:雅意学习网 本文已影响 人

夏桂书, 吴虹星, 魏永超, 武兴焜

(1. 中国民用航空飞行学院航空电子电气学院,四川 广汉 618307; 2. 中国民用航空飞行学院科研处,四川 广汉 618307)

航空发动机通过叶片的高速旋转对气体进行压缩和膨胀从而产生动力,是航空发动机关键部件之一,其形状尺寸和质量决定着发动机的性能与安全[1-3]。实际工况下,叶片受复杂应力作用,其型面会发生改变,导致叶片性能降低甚至发生断裂,造成发动机性能衰退影响飞行安全[2-6]。目前针对发动机叶片所开展的关于其应力、振动、断裂、型面性能等研究,大多基于ANSYS/CFX或相关仿真软件平台进行仿真分析,步骤为先对实验叶片进行曲面建模后导入仿真软件,再对模型进行网格划分、定义流场边界并施加约束,设置好边界和初始条件后对叶片模型进行相应的有限元分析[4-9],而对处于实际旋转状况下的航空发动机叶片缺乏有关的研究分析。

针对上述问题,本课题组[10]设计开发了高速状态下光电采集系统,并应用于动态测量发动机压气机叶片三维面型[11],在高速涡轮风机和实际压气机叶片中展开了测量实验,完成了高速转动下,叶片的三维型面重建分析,相较于叶片建模仿真分析更具实际意义。

为了研究旋转状态下实际叶片的形变与转速变化规律,本文在前期开发的高速动态三维测量系统基础上,利用航空发动机叶片仿真实验平台,开展了发动机叶片和转速的耦合规律研究。通过采集200~2 500 r/min 转速区间内发动机叶片数据,完成三维叶片型面重建,分析了叶片旋转状态下加速和减速过程的形变规律,并对转速区间叶片数据采样,进一步分析了转速和叶片型面变化规律。

测量系统工作流程如图1所示,其测量原理为高速同步采集系统计数被测叶片数量并输出触发信号,相机同步接收触发信号进行同一叶片形变图像抓拍[10-11]。

图1 工作流程图

测试前先对单片机程序初始化,激光对射传感器接收端在发射端激光被遮挡时输出低电平,未被遮挡时输出高电平。叶片转动遮挡激光时,对射激光传感器输出低电平触发单片机外部中断并执行程序,此时单片机通过累加器接收高转速下的脉冲信号数目,根据实验涉及被测发动机叶片数量设置缓存信号数目[10-11],若AVR单片机接收到激光对射传感器所传送的脉冲信号达到设定缓冲叶片数目后,则输出30 µs宽度的脉冲信号触发相机工作进行测量,否则继续对脉冲信号计数。

叶片三维型面测量基于傅里叶变换轮廓术,其是一种基于空间滤波的单帧光栅投影法,测量时将编码的条纹结构光投影在叶片表面,只需一幅经被测物体调制的条纹图像即可解算出相位进行三维重建,适用于进行动态过程的三维形貌高速精确测量[11-17]。

系统整体结构如图2所示,主要由被测叶片、同步模块和三维测量系统组成。

图2 系统整体示意图

实验所涉及叶片为某型号航空发动机压气机的第三级叶片,其转速由具有负反馈PID调节的伺服控制器进行精确控制。

同步模块由激光对射传感器、单片机和PWM放大驱动组成,根据实验要求选取某型对射激光传感器,发射端光源波长为650 nm,测量距离为200 cm,电信号翻转时间为纳秒级,满足误差精度要求;

AVR单片机采用16 MHz晶体振荡器的Arduino UNO作为主控芯片[10-11];

PWM放大驱动主要由MOS管与三极管构成,用于将AVR单片机输出的脉冲信号幅值增大,从而驱动工业相机工作实现数据采集[18]。

三维测量系统由工业相机和投影光栅组成。其中CCD工业相机采用Baumer HGX型千兆网相机,分辨率为 2 048×1 024 pixel,采集的图像分辨率设置为1 024×800 pixel并使叶片位于相机视场中心;

投影光栅选择LCD投影仪,具有光源稳定、色彩饱和度高等特点。

系统精度由多次测量标准陶晶平面并计算均方差近似得到为0.05 mm,测量误差主要来源于高转速下平台振动对叶片测量产生影响。实验平台实际工作图如图3所示。

图3 系统实际工作图

实验采集的叶片数据是某型发动机高压压气机第三级叶片,叶片转速经伺服驱动器进行控制,在速度控制模式下,通过检测伺服电机编码器信号进行负反馈PID调节。实验被测叶片转速调节范围为 0~2 500 r/min,根据实验条件设置相应的采集方案:相机以自适应帧率采集发动机叶片从200 r/min到2 500 r/min 加速阶段、从 2 500 r/min 到 200 r/min 减速阶段的图像数据。

3.1 叶片加速、减速过程形变分析

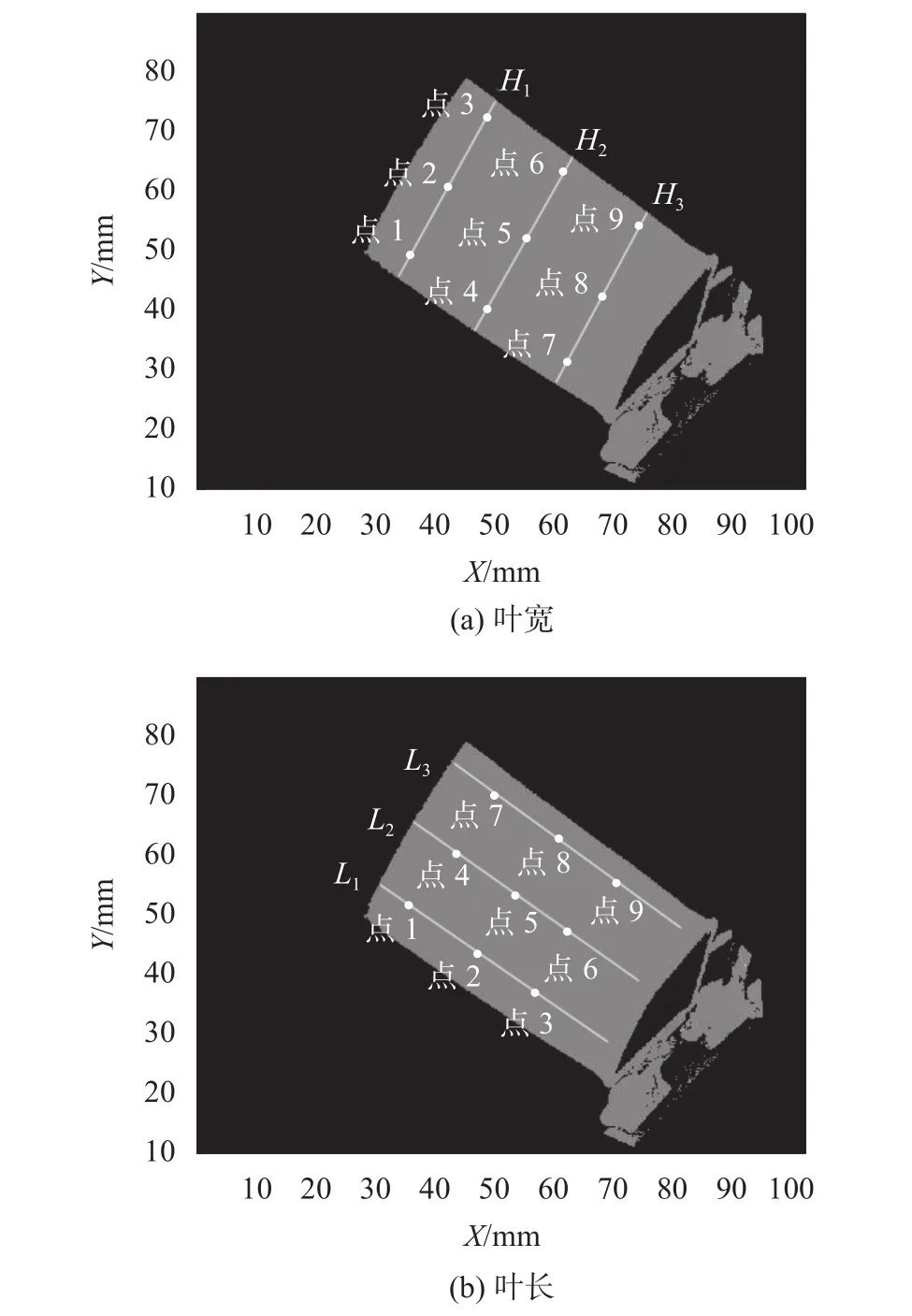

图4为叶片在伺服控制器转速调节范围内三维重构后的图像数据,并从叶片的叶宽与叶长方向分别选取三条截线,得到截线数据点在2 500 r/min转速相对于200 r/min转速下的形变量分布情况,如图5所示,其中红线数据为加速阶段、蓝线数据为减速阶段。

图4 重构叶片的叶宽和叶长形变分析截线

由图5可知,叶片处于加速、减速状态时,叶片型面变化曲线趋势趋近一致且呈现非线性,但叶片加速时形变量更大,形变范围也更大,说明叶片工作在加速状态时型面变化较大。

图5 加速、减速阶段叶片形变量

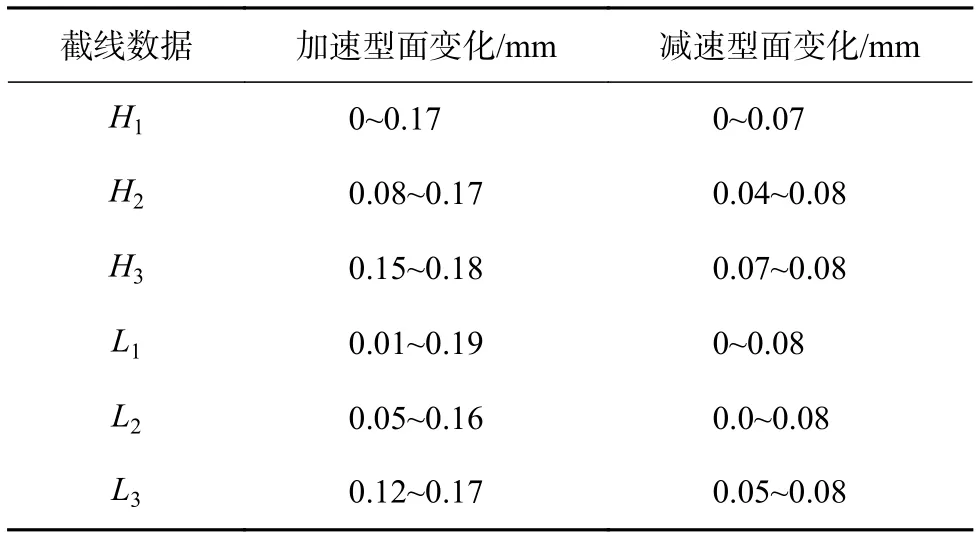

从图中可以看出,靠近叶根位置附近叶片形变分布呈现振荡变化特点,说明叶片此处型面变化规律出现变化,叶片性能易发生改变。叶片截线数据处理结果如表1所示,叶片截线处理结果显示,加速阶段叶片型面形变量变化范围为0~0.19 mm,减速阶段为0~0.08 mm,叶片加速阶段形变量变化范围大于减速阶段,且靠近叶尖部分形变量大,说明叶片处于旋转状态时有拉伸变长的形变趋势,加速工作时叶尖易发生形变造成磨损和碰撞。

表1 叶片截线分析结果

3.2 叶片加速、减速过程采样分析

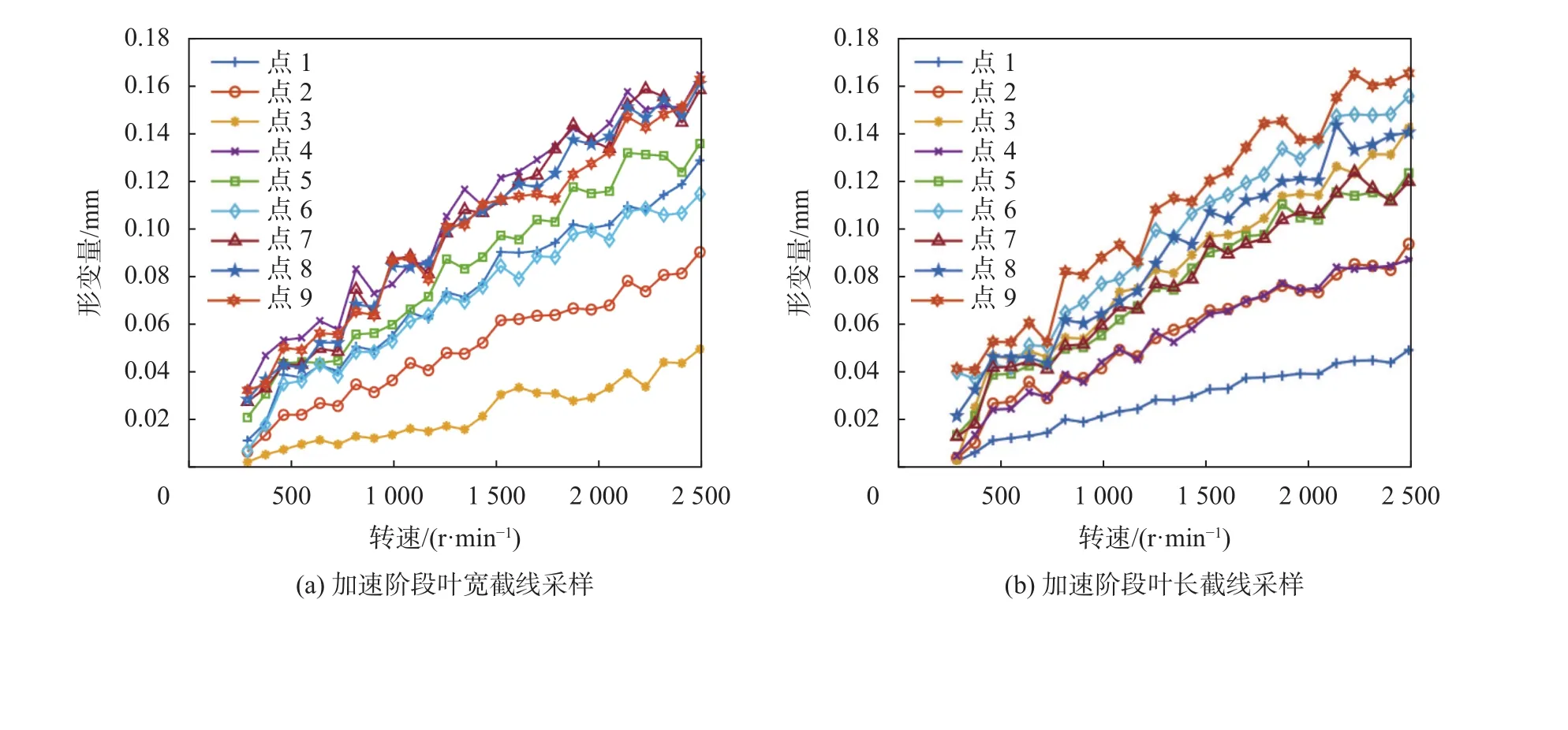

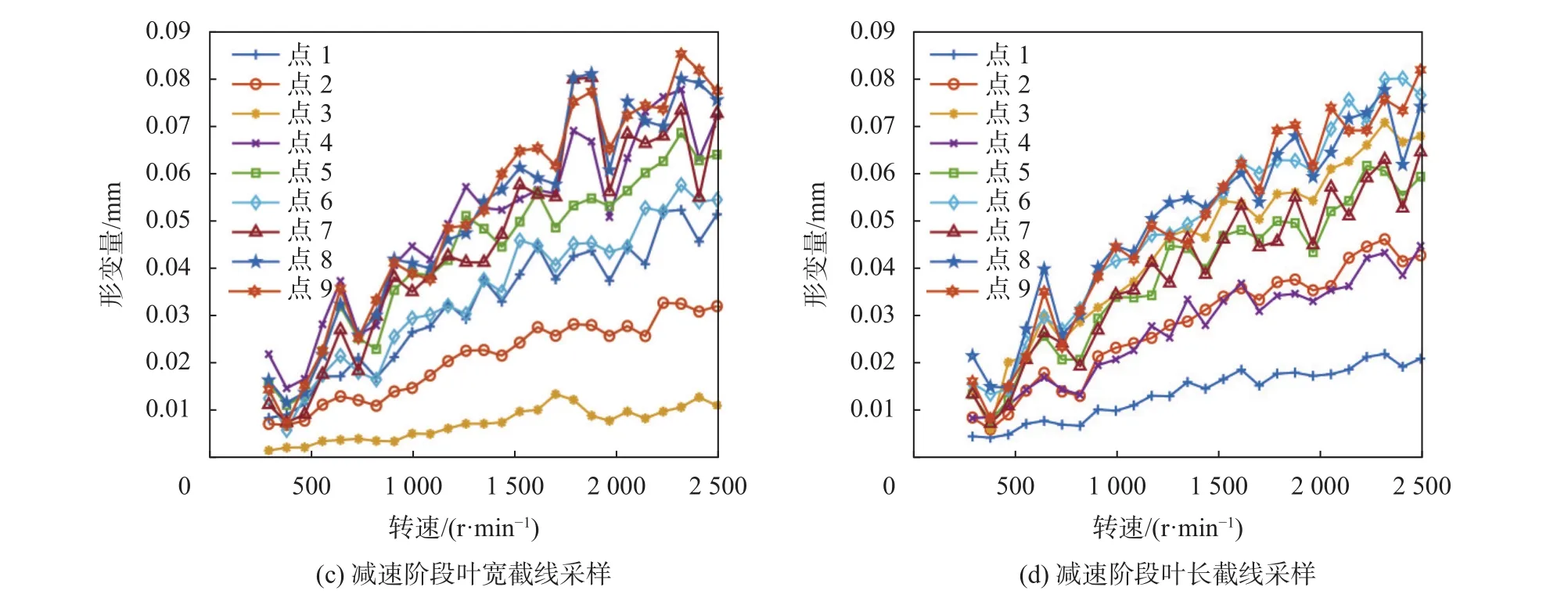

对图4所选叶宽和叶长截线上的数据分别采样9个点,分析每个采样点在不同转速时刻下的形变量变化特点。图6所示为采样点加速、减速阶段形变量变化趋势曲线,数据分析结果显示,随着转速增加叶片型面变化增加,转速与叶片形变量呈现非线性关系,同一采样点在加速、减速阶段型面变化趋势一致,且在加速时型面变化较平缓,减速时波动较大。

图6 采样点加速、减速阶段形变量变化趋势

图4(a)采样点5转速与形变分析结果如表2所示,数据结果显示随着试验台转速增加,采样点5形变量增大;

转速降低,形变量减小,说明随着转速增加叶片中部形变也在增加。因此相较于减速状态,叶片加速工作时,型面变化增大从而影响其性能。

表2 采样点5转速与形变关系

本文基于航空发动机叶片动态检测系统和模拟工况实验平台,采集高速旋转状态下航空发动机压气机第三级叶片图像数据,利用数据重建技术,重构分析了工况下的发动机叶片型面变化,通过比较分析加速、减速阶段叶片型面变化,得到叶片型面变化曲线趋势趋近一致且呈现非线性特点。并对重构数据抽样,进一步分析了不同转速时刻下,转速和叶片型面形变的耦合规律,说明叶片形变随着转速的增加也在增加,叶片在发动机处于加速状态时更易发生摩擦磨损情况。

猜你喜欢 型面单片机变量 抓住不变量解题小学生学习指导(高年级)(2021年4期)2021-04-29也谈分离变量河北理科教学研究(2020年2期)2020-09-11基于单片机的SPWM控制逆变器的设计与实现电子制作(2019年13期)2020-01-14基于单片机的层次渐变暖灯的研究电子制作(2019年15期)2019-08-27基于单片机的多功能智能插排电子制作(2019年11期)2019-07-04基于改进层次分析法的高速列车轮轨型面匹配评价方法及应用中国铁道科学(2019年3期)2019-06-04基于单片机的便捷式LCF测量仪电子制作(2019年9期)2019-05-30模具型面数控加工自动化编程系统开发制造技术与机床(2019年4期)2019-04-04基于铝挤压模具倒扣型面的三轴加工应用山东工业技术(2016年15期)2016-12-01星载大型柔性索网天线重力环境下的型面调试中国空间科学技术(2016年4期)2016-11-09