电弧微铸锻增材制造AlMgSc合金纵扭复合超声振动干铣削加工特性研究

时间:2023-06-06 09:50:23 来源:雅意学习网 本文已影响 人

韩光超 杨家凯 叶泽玖 徐林红 张海鸥 杨海涛

1.中国地质大学(武汉)机械与电子信息学院,武汉,4300742.华中科技大学机械科学与工程学院,武汉,4300743.中国地质大学深圳研究院,深圳,518057

高强铝合金由于具有良好的抗疲劳、抗辐射、抗氧化和耐腐蚀性能,被广泛应用于制造航空类零件。采用金属增材制造工艺制备的高强铝合金目前已应用于燃料泵、轮毂等航空结构件的制造[1]。铝合金增材制造工艺的研究也受到广泛关注。MASKERY等[2]对选区激光熔化(selective laser melting, SLM)成形AlSi10Mg铝合金的孔隙率进行研究,通过改变扫描策略获得了质量最佳的AlSi10Mg试样,发现AlSi10Mg零件的机械性能主要取决于微观组织和孔隙率。赵晓明等[3]研究了SLM制备的AlSi10Mg铝合金组织和性能之间的关系,发现SLM制备的AlSi10Mg合金组织致密、晶粒细小、力学性能优于传统铸造AlSi10Mg零件。COLEGROVE等[4]将冷轧工艺引入电弧增材过程中,当电弧沉积层温度下降至常温后,对沉积层施加冷轧变形,可以降低成形金属的残余应力并细化晶粒尺寸。ZHANG等[5]提出电弧微铸锻增材制造工艺,将热轧与电弧增材制造耦合起来,采用微型轧辊对电弧沉积层进行热轧,能同步实现电弧增材与热轧变形,使其晶粒细化,得到传统锻造很难得到的均匀等轴细晶,实现了高强铝合金锻件的超短流程、低能耗、低成本的绿色制造。

金属增材制造虽然能够生产传统制造难以成形的复杂零件,然而与传统机械加工相比,增材制造零件的几何精度和表面质量较差,需要在增材制造过程中或增材制造完成后复合减材加工工艺,才能实现复杂内部型腔的并行制造或提高金属零件的表面质量和尺寸精度[6]。陈曦等[7]研究了铣削路径及铣削参数对SLM成形316L不锈钢工件表面粗糙度的影响,为不锈钢复杂构件在增减材制造中铣削参数的选择提供了合理模型。ZIMMERMANN等[8]对激光基粉末床熔合(laser-based powder bed fusion, L-PBF) 成形后的 AlSi10Mg合金进行铣削加工,研究了普通材料和L-PBF制备的AlSi10Mg合金在切屑形态、切削力、表面形貌和毛刺形成等方面的差异。SARTORI等[9]研究了电子束熔融(electron beam melting,EBM)、直接金属粉末激光烧结(direct metal laser sintering, DMLS)、热处理DMLS以及锻造件的TC4钛合金增材件的铣削加工特性,指出4种工艺加工的材料由于微观组织的不同导致的物理、力学性能差异是造成铣削表面完整性和刀具磨损不同的主要原因。

超声振动辅助铣削由于在铣削加工中可实现铣刀和工件的周期性高频分离,并有效改善金属材料的切削加工性能,而被广泛应用于难加工金属材料的成形加工[10]。赵波等[11]对TC4钛合金进行超声铣削试验研究,结果表明超声振动有利于表面形成微织构、减小切削力、减缓刀具磨损、提高残余压应力值。刘佳佳等[12]研究了钛合金高速超声椭圆振动铣削中超声振幅和加工参数对铣削特性的影响,结果显示,高速超声椭圆振动铣削相较于普通铣削,切削力可减小20%~30%。程博[13]对SLM成形的马氏体时效钢18Ni300干铣削加工特性进行研究,结果表明,轴向超声振动可减小铣削力、刀具磨损量和表面粗糙度。

目前对金属增减材复合制造的研究主要集中于以激光为热源的金属增减材制造,且多是对增材成形后的金属材料进行切削加工研究,目前还未见在金属电弧增材成形过程中复合超声干铣削加工的研究报道。本文采用华中科技大学开发的电弧微铸锻增材制造工艺制备AlMgSc合金,对微铸锻成形AlMgSc合金进行超声复合干铣削加工试验,研究铣削工艺参数(主轴转速n、进给速度vf、切削宽度ae、切削深度ap)和纵扭超声振动对切削力、表面形貌、加工硬化和刀具磨损等特性的影响规律,为微铸锻铣复合增材制造的高效一体化成形提供理论支持。

1.1 试验材料

超声复合干铣削试验的加工材料为5B70铝合金基板,以及在5B70铝合金基板上采用AlMgSc丝材电弧微铸锻增材制造工艺和常规电弧增材制造工艺所制备的高强铝合金试块。电弧微铸锻增材制造工艺采用铸锻结合的成形方式,在电弧成形金属材料的半凝固/刚凝固微区对其进行同步连续微锻造,使其晶粒细化, 从而改善增材制造金属零件的成形质量及成形件形貌[5]。AlMgSc丝材的化学成分如表1所示,5B70铝合金的化学成分如表2所示。试验材料及材料特性见图1。电弧增材制造试块的尺寸为150 mm×24 mm×90 mm,如图1a所示,其中左侧试块为电弧微铸锻增材成形的铝合金试块,右侧为常规电弧增材成形的试块。

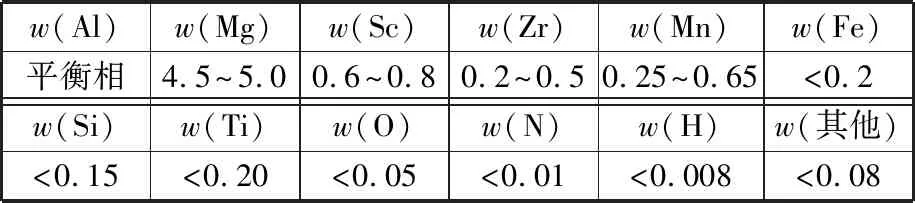

表1 AlMgSc合金丝材化学成分(质量分数)

表2 5B70铝合金化学成分(质量分数)

采用Nikon MA100N显微镜对三种试样的微观组织进行观测,使用Kroll试剂(HF、HNO3、HCl、H2O的体积比为1∶1.5∶2.5∶95),腐蚀时间30 s,制备的试样金相组织如图1b、图1d、图1e所示。采用HUAYIN HV-1000Z型显微硬度计、岛津电子万能试验机对试样的显微硬度、抗拉强度和屈服强度等力学性能进行检测。显微硬度计保压压力1 N,保荷时间10 s;

拉伸试验的试样标距为25 mm,宽度为8 mm,厚度为2 mm,拉伸速度为0.525 mm/min,检测结果如图1f所示。结果表明,电弧微铸锻增材制造铝合金、普通电弧增材制造铝合金和5B70铝合金的平均硬度分别为HV126、HV118和HV98。电弧增材制造铝合金比铝合金基板材料的晶粒更为均匀,晶粒尺寸更小,而微铸锻增材制造铝合金存在更加明显的晶粒细化现象,形成晶粒尺寸细小的等轴晶,并且在轧制后析出具有黑色方形边框、内部白色的第二相粒子,如图1c所示。第二相粒子可以与基体成共格或者非共格关系,从而阻碍位错的运动,形成第二相强化。这也导致增材制造的铝合金比常规锻造的铝合金有更高的硬度和强度;

微铸锻增材制造比常规增材制造铝合金的硬度和强度更高。

(a)5B70铝合金基板和不同增材制造工艺制备的AlMgSc合金试样 (b)电弧微铸锻增材制造铝合金微观组织金相图 (c)第二相粒子

(d)电弧增材制造铝合金微观组织金相图 (e)5B70铝合金微观组织金相图 (f)三种试验材料硬度、强度对比图1 试验材料及材料特性

1.2 试验设备与方案

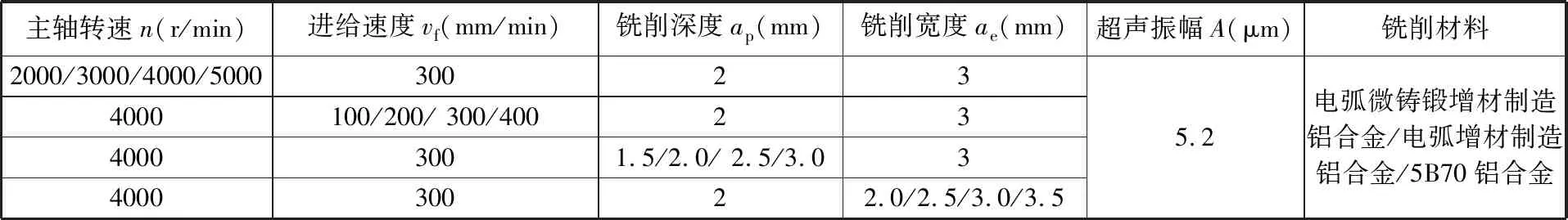

铣削试验装置包括VMC1000B加工中心、纵扭复合超声振动刀柄和超声电源(超声装备均由深圳青鼎装备有限公司提供)。将超声刀柄直接安装到加工中心主轴上,并采用UMSMT-20超声电源驱动。切削加工过程中采用Kistler的9257B三向测力仪和5070A多通道电荷放大器对切削力进行检测,采用巨哥电子MAG32HT红外测温仪对铣削过程的温度变化进行监测,超声干铣削试验装置如图2所示。铣削刀具为国刃精工3刃硬质合金立铣刀,直径为6 mm,根据超声刀柄的振动特性,刀具的悬伸长度设定为40 mm,超声刀柄的工作频率为20 kHz。为了实现超声刀柄的稳定工作,采用KEYENCE激光测振仪对超声电源输出功率为30%时的刀具超声振幅进行检测,得到刀具末端超声振幅为5.2 μm。工件铣削加工后的表面形貌采用Hirox RX-100型超景深显微镜进行观测。表面粗糙度使用宝棱JB-6C粗糙度轮廓仪进行检测。采用单因素法进行铣削加工试验,研究不同加工参数和铣削模式对三种铝合金材料铣削加工特性的影响规律,铣削试验参数如表3所示。

图2 纵扭超声复合干铣削试验装置

表3 纵扭超声复合干铣削试验参数

2.1 切削力

不同工艺参数条件下切削力的检测结果如图3所示。结果表明,所有的切削力均随主轴转速增大而减小,随进给速度、切削宽度、切削深度增大而增大,且三种材料的切削力大小排列如下:电弧微铸锻增材铝合金常规铣削、常规电弧增材铝合金常规铣削、电弧微铸锻增材铝合金超声铣削、常规电弧增材铝合金超声铣削、5B70铝合金常规铣削、5B70铝合金超声铣削。其中,如图3a所示,在不同转速条件下,电弧微铸锻增材制造铝合金的超声铣削切削力比5B70铝合金的超声铣削切削力最大增加190.1%;

常规电弧增材制造铝合金的超声铣削切削力比5B70铝合金的超声铣削切削力最大增加138.4%。而5B70铝合金超声铣削切削力与常规铣削切削力相比最大减小了44.9%。

(a)不同主轴转速的切削力 (b)不同进给速度的切削力

(c)不同切削宽度的切削力 (d)不同切削深度的切削力图3 不同工艺参数条件下三种铝合金材料的切削力曲线

产生上述现象的原因一方面是铝合金材料的微观组织受到不同增材成形工艺的影响,从而导致铝合金材料的强度和硬度存在明显差异,如图1f所示,增材制造铝合金性能优于基板材料性能,电弧微铸锻增材制造铝合金性能优于常规电弧增材制造铝合金性能,随着铝合金材料硬度和强度的增大,切削力也随之增大。另一方面,对铣刀施加纵扭复合超声振动,在轴向和切向都引入高频振动,使得刀具和工件在切削方向上实现了真正意义的高频断续切削过程,从而有效降低了切削过程的冲击和摩擦,可有效减小切削力。

2.2 表面形貌及表面粗糙度

(a)电弧微铸锻增材制造铝合金

(b)常规电弧增材制造铝合金

(c)5B70铝合金图4 常规铣削相同切削参数下三种铝合金的表面形貌

(a)电弧微铸锻增材制造铝合金

(b)常规电弧增材制造铝合金

(c)5B70铝合金图5 超声铣削相同切削参数下三种铝合金的表面形貌

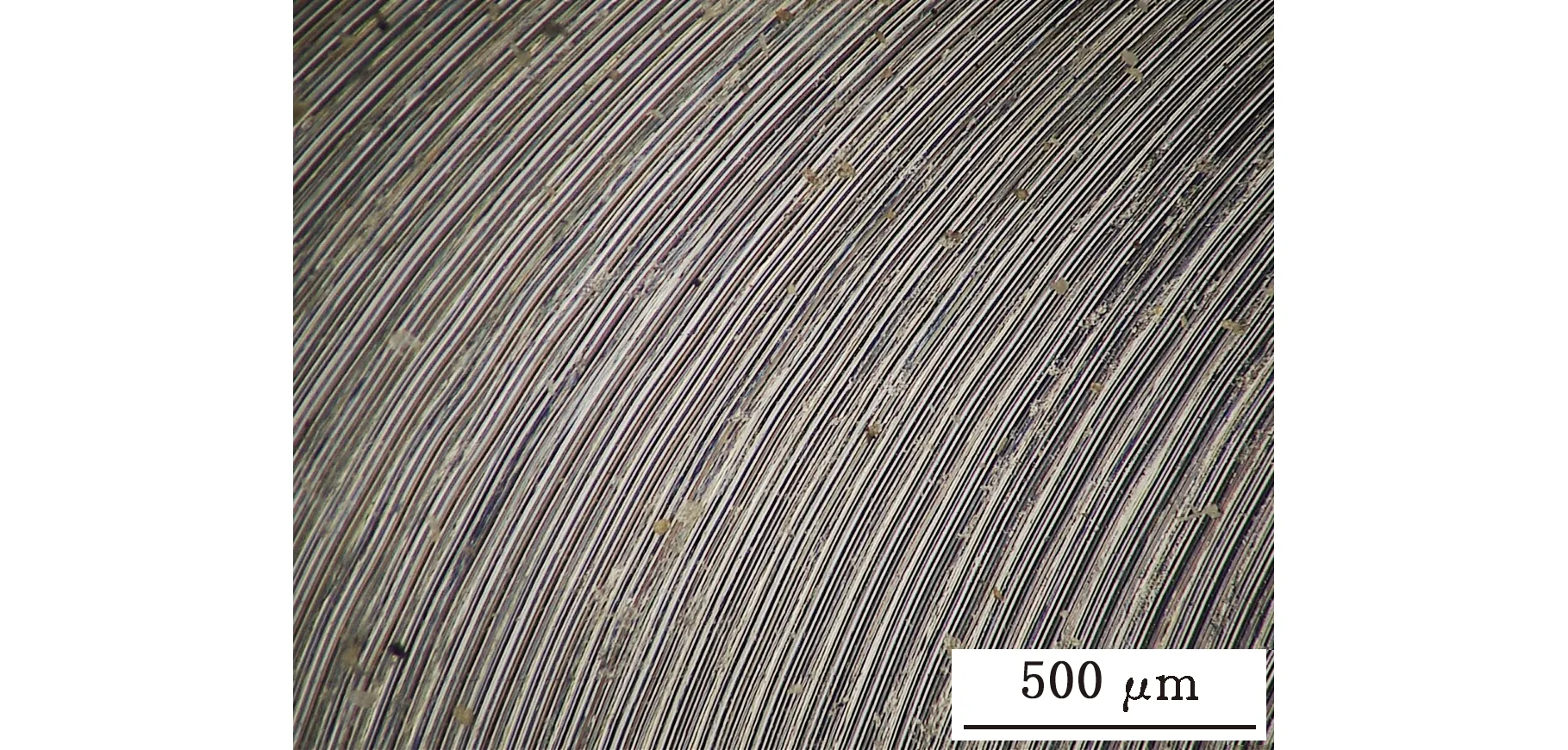

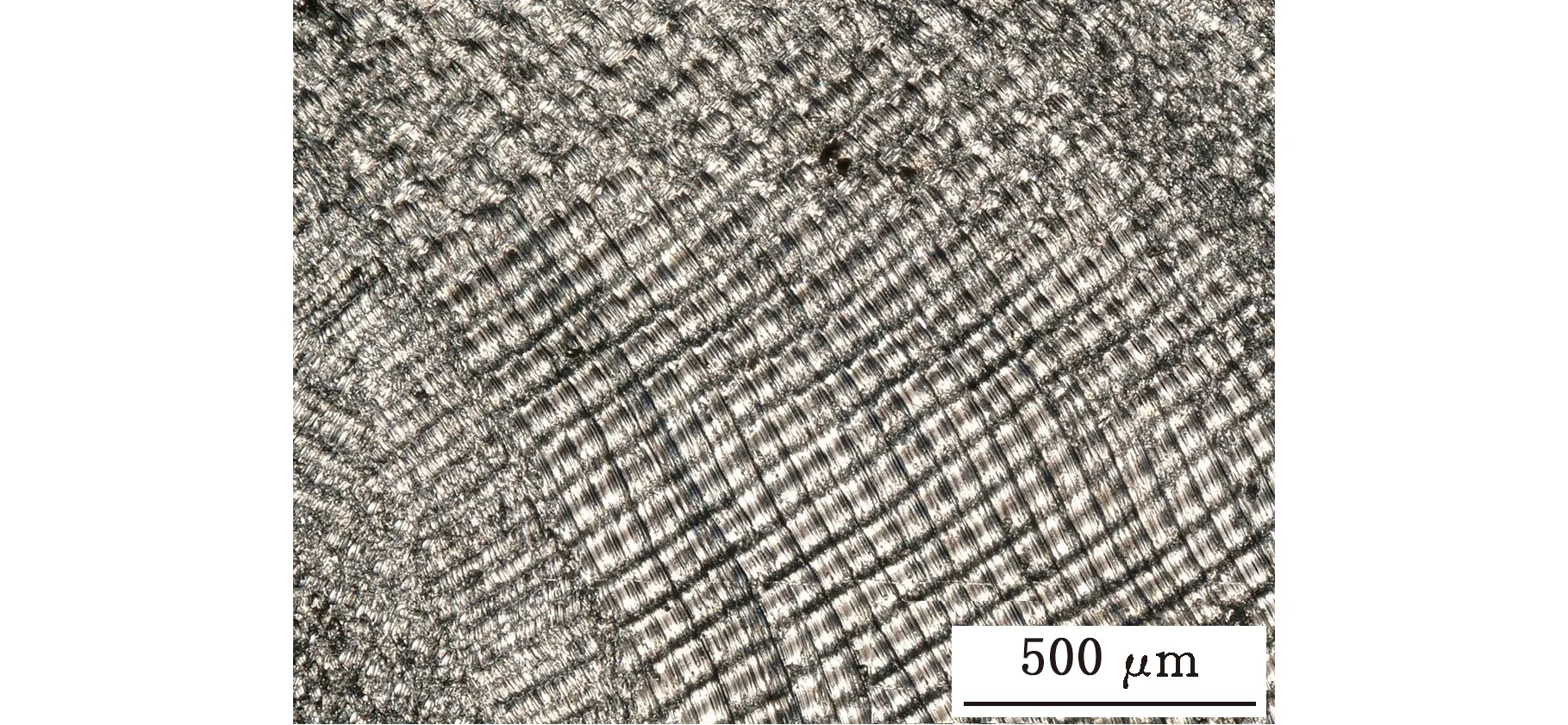

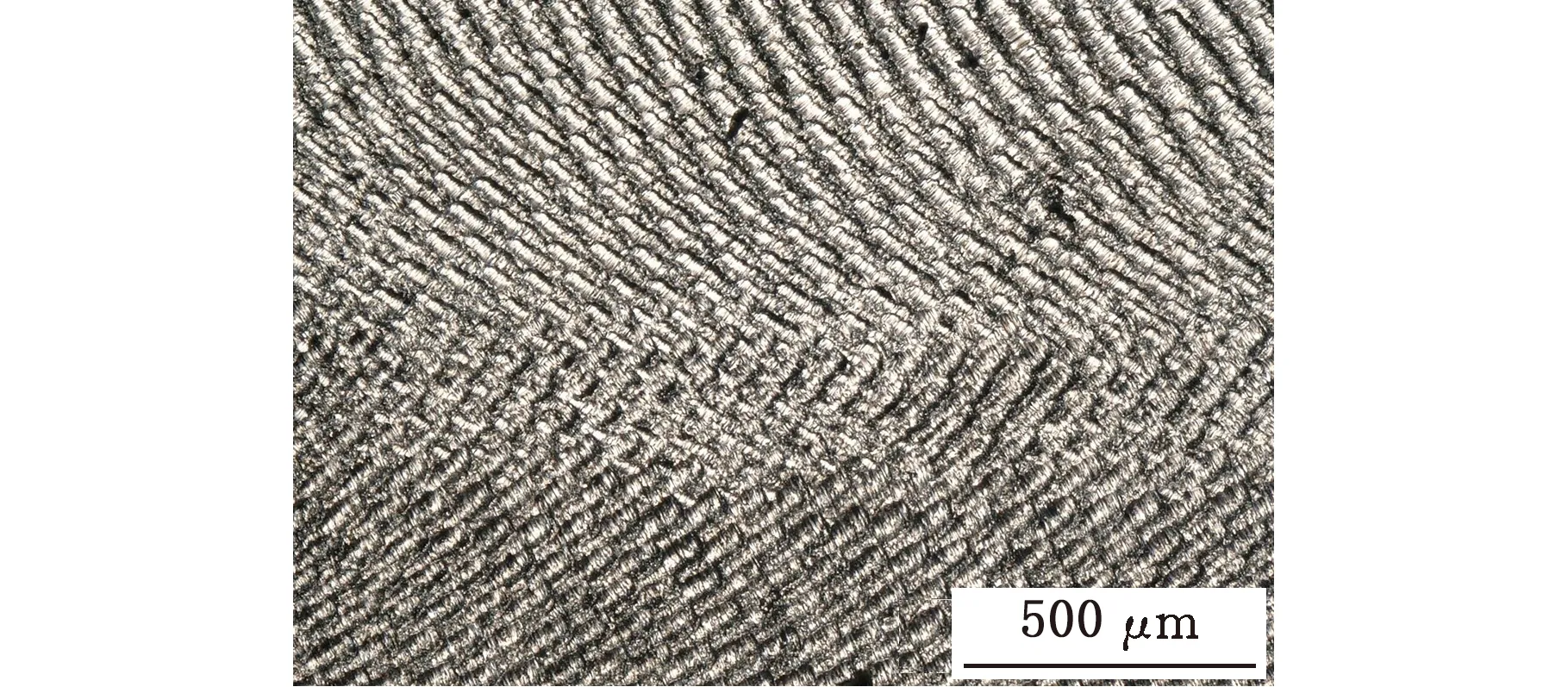

在转速5000 r/min、进给速度300 mm/min工艺条件下,常规铣削和纵扭超声复合铣削三种铝合金材料的表面形貌如图4和图5所示,可以看出,常规铣削铝合金的表面形貌存在明显刀痕,而纵扭超声复合铣削铝合金的表面形貌会形成密集分布的鳞片状表面微织构。电弧微铸锻增材制造铝合金表面产生较模糊、呈一定规律分布的表面微织构;

普通电弧增材制造铝合金可以看到清晰的表面微织构,且有局部集中现象,但分布不均匀;

5B70铝合金表面产生清晰的、分布均匀的“鳞片状”微织构。

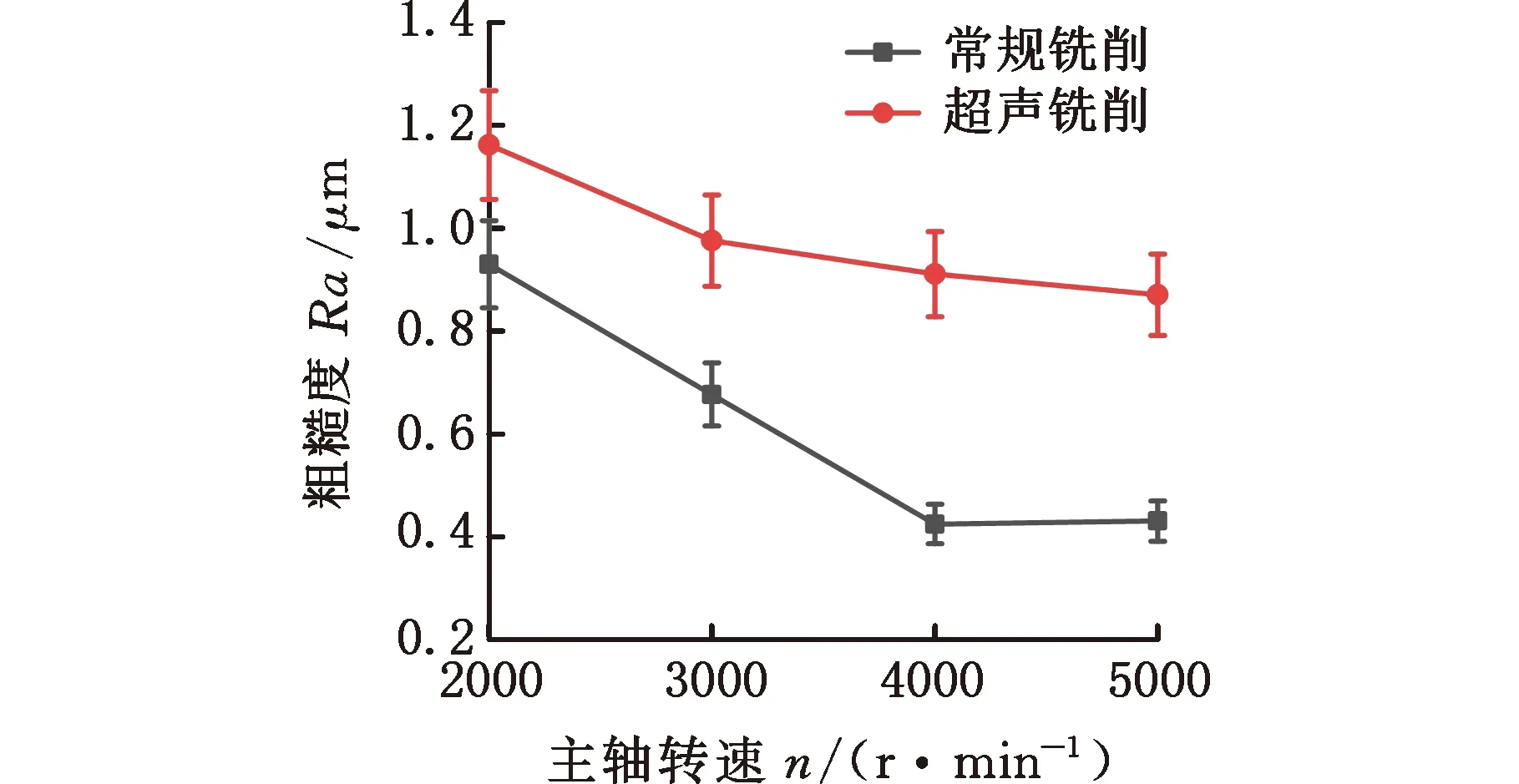

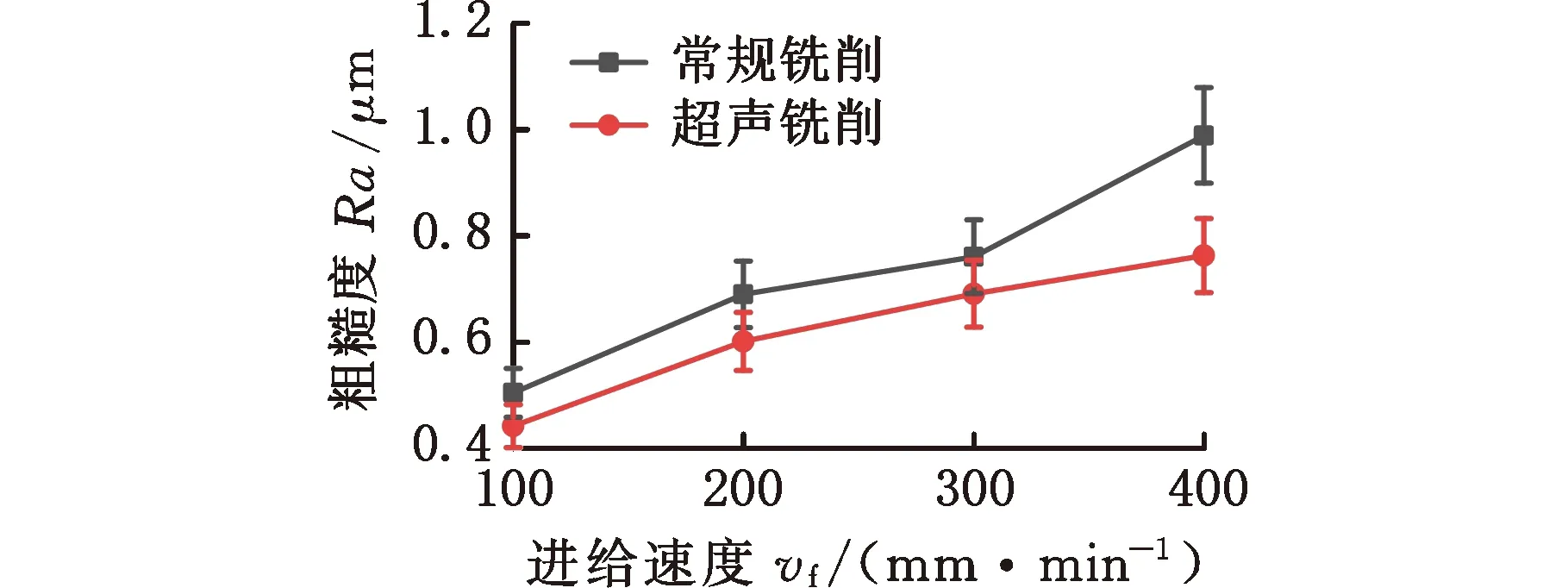

三种铝合金材料在不同切削模式、不同主轴转速和进给速度条件下的表面粗糙度如图6所示。结果表明,无论是常规铣削还是超声铣削,三种铝合金材料的表面粗糙度都随主轴转速的增大而减小,随进给速度的增大而增大。对于5B70铝合金和常规电弧增材制造铝合金,超声铣削相比于常规铣削,表面粗糙度增大;

对于电弧微铸锻增材制造铝合金,超声铣削相比于常规铣削,表面粗糙度减小。

产生上述现象的原因综合分析如下:一方面,高主轴转速和低进给速度对应较低的每齿进给量,导致刀具与工件表面接触面积小,吃刀量减少,切削刀具表面的积屑瘤减少,有利于降低表面粗糙度。对于5B70铝合金和常规电弧增材制造铝合金,在超声铣削过程中受到纵扭复合超声振动所引起的铣削刀刃在轴向和切向高频断续冲击的影响,规则的铣削刀痕变成了表面织构形貌。由于材料硬度相对较低,刀具轴向冲击所形成的凹坑较为明显,在铝合金表面产生规则排列的鳞片状微观织构,从而使表面粗糙度增大,且由于常规电弧增材制造铝合金的硬度高于5B70铝合金的硬度,因此所形成微织构的深度和分布均匀性均弱于5B70铝合金,对应的表面粗糙度也要略小于5B70铝合金表面粗糙度,如图6和图7所示。对于电弧微铸锻增材制造铝合金,由于晶粒细化更加明显,材料硬度更高,使得纵扭超声铣削中的轴向振动对铝合金表面的冲击影响进一步降低,起到一定的表面熨压作用,表面的铣削刀痕主要由刀具的扭转振动产生,使得切削刀痕较浅且未出现清晰的表面微织构,造成表面粗糙度下降。

(a)电弧微铸锻增材制造铝合金

(b)常规电弧增材制造铝合金

(c)5B70铝合金图6 不同主轴转速条件下三种铝合金的表面粗糙度曲线

(a)电弧微铸锻增材制造铝合金

(b)常规电弧增材制造铝合金

(c)5B70铝合金图7 不同进给速度条件下三种铝合金的表面粗糙度曲线图

2.3 加工硬化

在铣削完成后,沿切削表面深度方向每隔30 μm测一次显微硬度,直至270 μm,得到三种铝合金材料在传统铣削和超声铣削条件下,不同转速和进给速度下的显微硬度曲线,见图8~图11。

电弧微铸锻增材制造铝合金,传统铣削下距加工表面90 μm以内的显微硬度为HV137~HV149,距加工表面120~270 μm的显微硬度为HV114~HV135;

超声铣削下距加工表面60 μm以内的显微硬度为HV136~HV152,距加工表面90~270 μm的显微硬度为HV113~HV137。普通电弧增材制造铝合金,传统铣削下距加工表面90 μm以内的显微硬度为HV124~HV152,距加工表面120~270 μm的显微硬度为HV105~HV132;

超声铣削下距加工表面60 μm以内的显微硬度为HV128~HV145,距加工表面90~270 μm的显微硬度为HV104~HV130。5B70铝合金,距加工表面30~270 μm范围内的显微硬度均在HV89~HV108范围内。

根据三种铝合金材料的平均硬度HV126、HV116、HV98以及显微硬度计的测量误差,设定当加工后铝合金材料的显微硬度分别超过HV135.8、HV125.2、HV106时即认为产生加工硬化现象,则电弧微铸锻增材制造铝合金和常规电弧增材制造铝合金在常规铣削条件下硬化层深度约为90 μm,超声铣削条件下的硬化层深度约为60 μm,且在进给速度低于200 mm/min时无硬化现象。超声铣削有效减小了硬化层深度,这主要是由于超声振动减小了切削力,降低了铣削时工件的冲击载荷,从而减弱了加工硬化现象。5B70铝合金采用常规铣削和超声铣削加工后,硬度没有显著变化,无明显硬化现象产生。这是由于5B70铝合金的硬度和强度较低,切削力小,硬化现象不明显。

(a)电弧微铸锻增材制造铝合金 (b)常规电弧增材制造铝合金(c)5B70铝合金图8 传统铣削不同主轴转速下的三种铝合金显微硬度曲线

(a)电弧微铸锻增材制造铝合金 (b)常规电弧增材制造铝合金(c)5B70铝合金图9 超声铣削不同主轴转速的三种铝合金显微硬度曲线

(a)电弧微铸锻增材制造铝合金 (b)常规电弧增材制造铝合金(c)5B70铝合金图10 传统铣削不同进给速度下的三种铝合金显微硬度曲线

2.4 刀具磨损

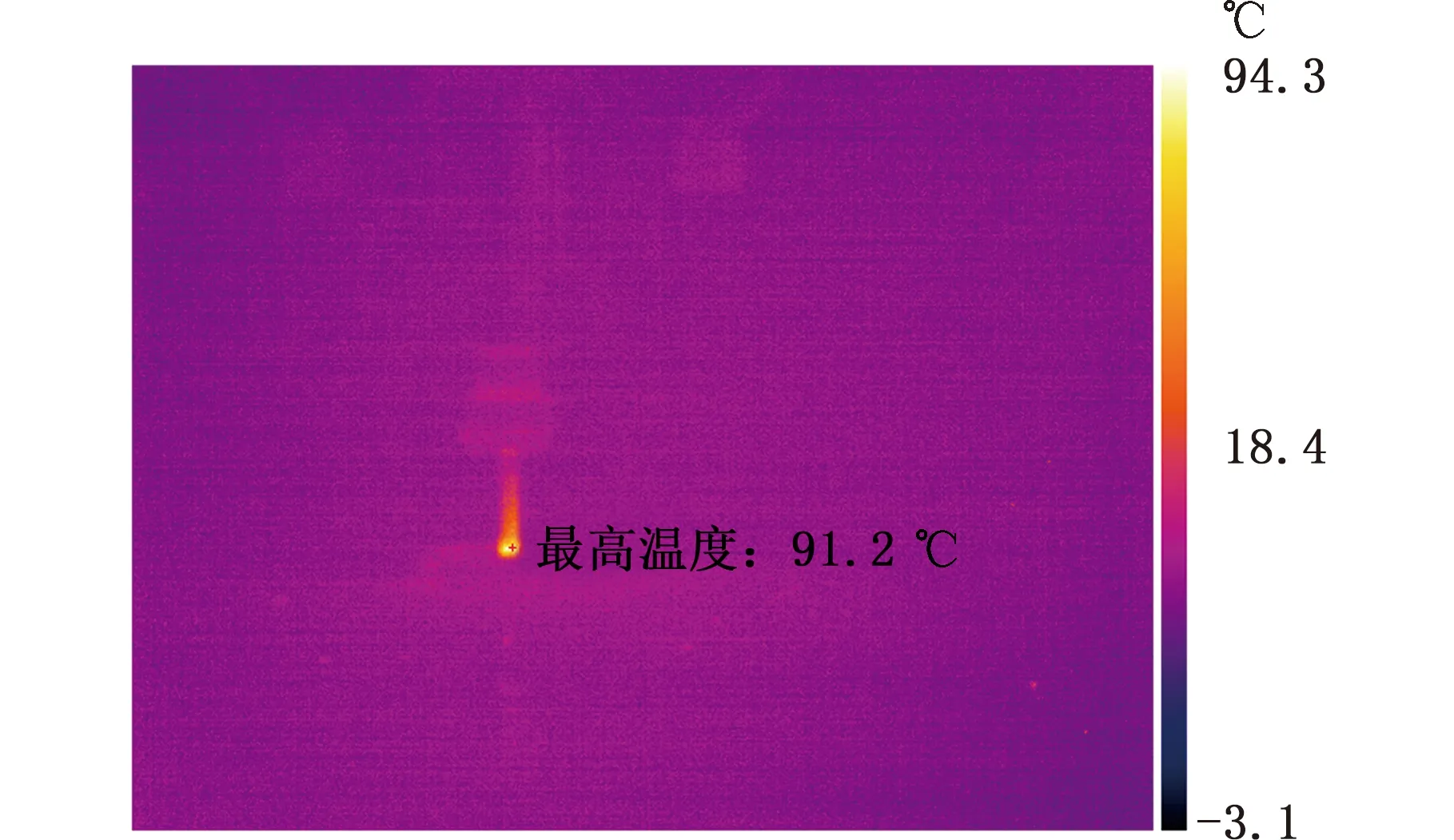

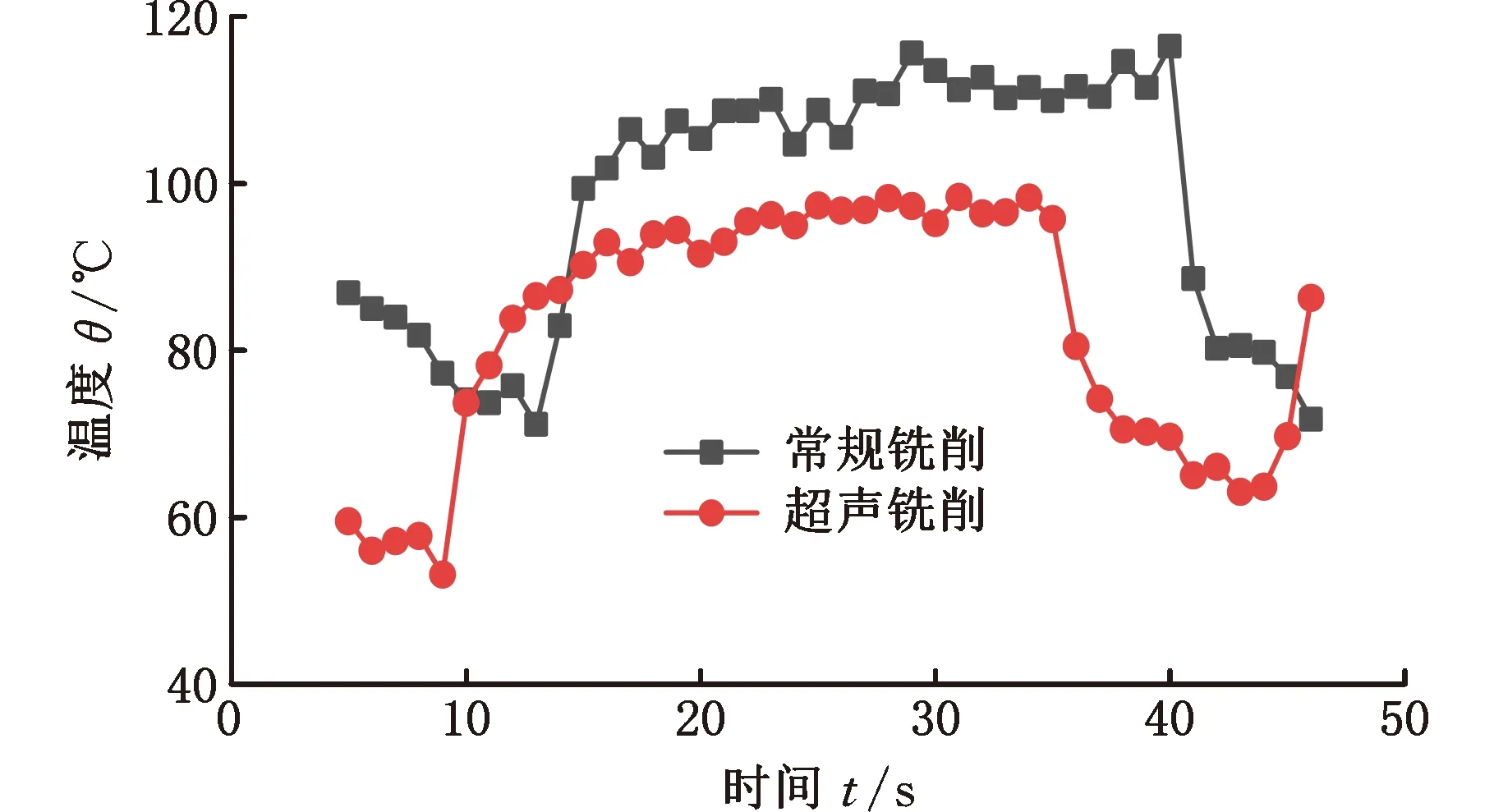

在切削去除相同体积材料(2.4 cm3)后,对电弧微铸锻增材制造的铝合金分别采用传统铣削和超声铣削方式加工,得到的铣刀后刀面磨损情况如图12所示,图中红色曲线所包含区域即为刀具磨损区域。三种铝合金采用传统铣削和超声铣削得到的后刀面磨损量如图13所示。结果表明,传统铣削的后刀面磨损区域呈片状,超声铣削的后刀面磨损区域呈条状,超声铣削的后刀面磨损面积明显减小,减小幅度最高达72.3%。传统铣削时电弧微铸锻增材制造铝合金较普通电弧增材制造铝合金和5B70铝合金后刀面磨损量明显增加,超声铣削时三种材料磨损量相近。采用红外测温仪检测电弧微铸锻增材制造铝合金铣削过程的温度场,结果如图14所示,表明刀具发热明显,工件无明显温度变化。铣削过程的温度曲线如图15所示,其中常规铣削的最高温度为117 ℃,超声铣削的最高温度为98 ℃。

(a)电弧微铸锻增材制造铝合金 (b)常规电弧增材制造铝合金(c)5B70铝合金图11 超声铣削不同主轴转速下的三种铝合金显微硬度曲线

(a)传统铣削

(b)超声铣削图12 电弧微铸锻增材制造铝合金刀具磨损状况

图13 三种铝合金的刀具磨损柱状图

图14 电弧微铸锻增材制造铝合金超声铣削过程温度

图15 电弧微铸锻增材制造铝合金铣削温度曲线

分析产生上述现象的原因:一方面,电弧微铸锻增材制造铝合金由于硬度较高,常规铣削过程切削力更大,导致刀具的振动以及磨损情况更为严重;

另一方面,纵扭复合超声振动使得铣刀和工件在旋转切削方向实现刀、屑断续分离,减少了刀具后刀面对已加工表面的冲击,并有效改善了刀具在切削过程中的温升情况,从而有利于减少刀具磨损。

本文对电弧微铸锻增材制造铝合金、电弧增材制造铝合金和5B70铝合金三种铝合金材料的纵扭超声振动复合干铣削加工特性进行试验研究,得到结论如下:

(1) 电弧微铸锻增材制造铝合金由于具备细小的等轴晶和第二相粒子,从而具有比常规电弧增材制造铝合金更高的硬度和强度。

(2)三种材料性能的不同使得超声铣削切削力按照电弧微铸锻增材制造铝合金、常规电弧增材制造铝合金和5B70铝合金的顺序依次减小;

增材制造铝合金在铣削过程易出现加工硬化;

电弧微铸锻增材制造铝合金的铣削刀具磨损量较大。

(3)电弧微铸锻增材制造铝合金超声干铣削的表面微织构纹理较浅,其表面粗糙度小于常规铣削铝合金表面粗糙度;

而5B70铝合金和常规电弧增材制造铝合金的表面微织构纹理较深,其表面粗糙度大于常规铣削铝合金表面粗糙度。

(4)采用超声铣削可有效减小电弧微铸锻增材制造铝合金材料的切削力和加工硬化层深度,降低刀具切削温度和减小刀具磨损量。

猜你喜欢 切削力增材电弧 基于损伤力学的增材制造金属材料疲劳寿命预测北京航空航天大学学报(2022年6期)2022-07-02石材增材制造技术研究石材(2022年4期)2022-06-15切削参数对316H 不锈钢切削力影响的仿真研究制造技术与机床(2022年6期)2022-06-13金属粉末增材在飞行器发动机的应用及挑战航天制造技术(2022年2期)2022-05-16中空薄壁铝合金结构件侧铣局部切削力研究大连交通大学学报(2022年1期)2022-02-19基于J-C本构模型的2A12铝合金高速铣削特性研究兰州理工大学学报(2021年6期)2022-01-04电弧沉积TiSiN涂层的制备工艺研究陶瓷学报(2021年4期)2021-10-14碳纤维复合材料螺旋铣孔瞬时切削力系数识别东北大学学报(自然科学版)(2020年10期)2020-10-19三丝焊接参数对电弧形态特征的影响上海交通大学学报(2020年7期)2020-08-03我国增材制造技术的应用方向及未来发展趋势表面工程与再制造(2019年1期)2019-05-11