海上运输管道柔性接头内部弹性体用胶料的配方设计

时间:2023-06-28 22:30:02 来源:雅意学习网 本文已影响 人

马美琴,刘保权,尹 婷,石臣刚,孙建帮

(衡橡科技股份有限公司,河北 衡水 053000)

随着全球深海资源开发的进程不断加快,海上油田勘探不断向深海和远海挺进,海洋浮式平台的应用越来越广泛[1]。海上管道运输是从海底油井铺设一条管道,将石油或天然气从海底油井输送到海上浮动生产平台上来[2]。海上运输管道由刚性管段和柔性接头构成,柔性接头是其关键组件,而柔性接头内部弹性体是柔性接头的重要构成部分,能够显著提高运输管道之间的运动力,可以适应运输管道不同的连接方式并灵活转动,同时具有高度抗压性能,使石油或天然气运输更安全[3-4]。目前,我国还没有成熟的海上运输管道柔性接头(以下简称柔性接头)生产技术体系,因此开发力学性能、耐油性能、耐海水性能和耐老化性能优异的柔性接头内部弹性体是重要的研究 课题。

本工作研究柔性接头内部弹性体用胶料的配方设计,采用多因子正交试验法进行主体材料、补强填料、增塑剂、硫黄和促进剂对胶料性能影响的分析,以获得柔性接头内部弹性体用胶料配方的优化组合,使柔性接头在压力为38 MPa和温度为-10~65 ℃的海水中拥有至少30年的使用寿命,这具有非常重要的意义。

1.1 主体材料

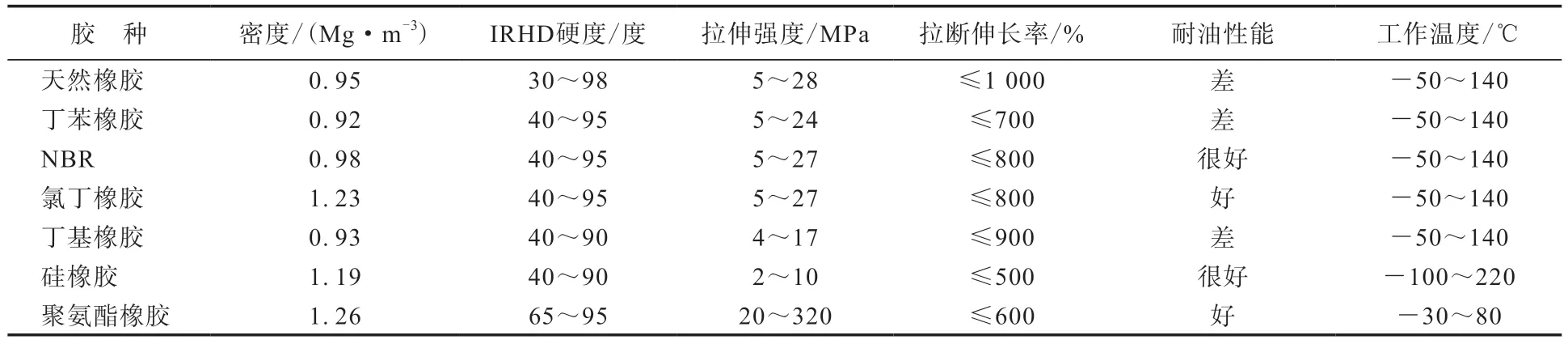

海洋温度一般在-2~30 ℃,柔性接头工作海域在约为20 m的深度。柔性接头内部弹性体需要采用耐油性较佳的胶种。部分胶种胶料的性能如表1所示。

表1 不同胶种胶料的性能Tab.1 Properties of different rubber compounds

硅橡胶的拉伸强度和撕裂强度等力学性能较低,在常温下其力学性能不及大多数合成橡胶;

聚氨酯橡胶的拉断伸长率较低、密度较大、造价较高;

NBR的耐油性能、耐磨性能、耐热性能和粘合性能好,能很好地满足柔性接头的工作环境要 求[5]。因此,选用NBR作为主体材料。

1.2 补强填料

NBR在伸张状态下的结晶能力较差,自身的补强性能较差,而柔性接头内部弹性体用胶料要求具有良好的拉伸性能、耐老化性能和耐油性能。鉴于炭黑N330具有优异的补强性能,能赋予NBR胶料较好的拉伸性能、抗撕裂性能、耐磨性能、弹性和挤出性能,并能在胶料中良好分散;

炭黑N550的粒子表面光滑,能赋予NBR胶料较好的延展性能、强度性能、耐磨性能、耐高温性能、导热性能,因此选用炭黑N330和N550作为补强 填料[6-7]。

另外炭黑作为补强填料使用,其用量对胶料性能影响很大,补强填料过少不能发挥补强作用,补强填料过多则影响胶料拉伸结晶,会导致胶料的性能下降,故应确定适合的炭黑用量。

1.3 增塑剂

因柔性接头内部弹性体要求具有高拉伸强度和拉断伸长率,故其胶料的增塑剂用量应尽可能小。NBR为极性不饱和橡胶,NBR胶料一般采用酯类和芳烃油作为增塑剂,但NBR的耐寒性能较差,故采用酯类增塑剂较为适宜[8]。另外,液体NBR对NBR具有优异的增塑作用,它与NBR有理想的互溶性,不易从NBR中析出,高温下液体NBR也不易发生挥发,因此选用己二酸二辛酯(DOA)和液体NBR作为增塑剂[9-11]。

1.4 硫化体系

硫化体系分为硫黄硫化体系、有效硫化体系和半有效硫化体系三大类,NBR常采用有效硫化体系(低硫高促硫化体系),由于硫黄在硫化反应中的交联效率高,因此胶料的拉伸性能较好,且胶料长时间硫化后的性能更好。另需补充采用有利于提高胶料交联密度、耐热性能、抗硫化返原性能以及降低生热的交联助剂[12-14]。

促进剂可选用的品种有:适用于高温快速硫化及厚制品硫化的次磺酰胺类促进剂CBS;

硫化速度快、硫化曲线平坦、有利于提高胶料耐老化性的噻唑类促进剂MBTS;

硫化温度低、硫化速度快、可减小硫化剂用量,可提高胶料的交联密度、物理性能和耐热性能的秋兰姆类促进剂TMTD;

具有优异的抗硫化还原性,用于有效和半有效硫化体系时提高胶料耐热性能和耐老化性能的促进 剂DTDM[15]。

抗硫化返原剂选用抗硫化返原剂PK-900,当硫化返原发生时,它使得胶料产生热稳定好的 C—C交联键以补偿S—S键断裂,使得硫化胶的交联密度和物理性能保持不变。

2.1 原材料

NBR,牌号6240和6280,韩国朗盛公司产品;

炭黑N330和N550,金能科技股份有限公司产品;

液体NBR,衡水瑞恩橡塑科技有限公司产品;

氧化锌,高邑县永昌锌业有限责任公司产品;

硬脂酸,丰益油脂科技(天津)有限公司产品;

DOA,山东齐鲁增塑剂股份有限公司产品;

其余配合剂均为市售品。

2.2 主要仪器和设备

1 L密炼机,利拿机械(东莞)实业有限公司产品;

XK-160型开炼机,青岛业飞机械有限公司产品;

MDR-2000型硫化仪和XLB400×400型平板硫化机,扬州市江都区开源试验机械厂产品;

SHT4305型微机控制电子万能试验机,美特斯工业系统(中国)有限公司产品;

SY-401A型热老化试验箱,南通中良实验仪器有限公司产品;

GDJS-100型高低温交变湿热试验箱,杭州冠名仪器设备有限公司产品。

2.3 试样制备

胶料的一段混炼在密炼机中进行,密炼室初始温度为90 ℃,转子转速为30 r·min-1,混炼工艺为:依次加入生胶、小料、炭黑、增塑剂并混炼均匀,在130 ℃下排胶,胶料在开炼机上薄通、打三角包3次并下片。胶料的二段混炼在开炼机上进行:将停放8 h的一段混炼胶在开炼机上包辊后,加入硫黄和促进剂,混炼均匀后薄通、打三角包3次并 下片。

将停放24 h的NBR混炼胶在平板硫化机上硫化,硫化条件为142 ℃/6 MPa×t90。

2.4 性能测试

(1)邵尔A型硬度。邵尔A型硬度按GB/T 531.1—2008《硫化橡胶或热塑性橡胶 压入硬度试验方法 第1部分:邵氏硬度计法(邵尔硬度)》 测定。

(2)拉伸性能。拉伸强度和拉断伸长率按GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》测定。

(3)撕裂强度。撕裂强度按GB/T 529—2008《硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)》测试。

(4)热空气老化性能。热空气老化性能按GB/T 3512—2014《硫化橡胶或热塑性橡胶 热空气加速老化和耐热试验》测试。

(5)耐液体性能。耐海水老化性能和油浸泡后体积变化率按GB/T 1690—2010《硫化橡胶或热塑性橡胶 耐液体试验方法》测试。

胶料配方设计方法分为2种[16-17]:一种是单因素试验设计方法,包括黄金分割法、平分法、分数法、分批试验法等;

另一种是多因素试验设计方法,包括均匀试验设计法、平行线法、矩形法、正交试验设计法等。

多数研究者进行胶料配方设计时需要同时考虑2个及2个以上的变量因子对胶料性能的影响,采用单因子变量设计方法时,试验次数多,过程冗杂,不能满足需要。如做三因子三水平的试验,按照全面试验法,需进行27种组合试验,且尚未考虑每一组合的重复试验;

按照L9(33)正交试验设计,仅需做9组试验,显然工作量大大减少。而本配方设计需要确定NBR、炭黑N330、炭黑N550、增塑剂DOA、硫黄和促进剂用量,故采用五因子四水平的L16(45)正交试验设计[18-21],该方法可实现对试验因子的最优组合,减小试验误差和工作量,确定理想的胶料配方。本正交试验的因子与水平如表2所示,其中A,B,C,D,E分别为NBR6240+6280、炭黑N330、炭黑N550、DOA、硫黄+促进剂用 量(份)。

表2 因子与水平Tab.2 Factors and levels

不同因子与水平组合(试验方案)配方胶料的性能如表3所示。

从表3可以看出:各因子与水平组合胶料的拉伸强度和撕裂强度高,均能满足柔性接头内部弹性体用胶料的拉伸性能要求,故不再对其进行 分析。

根据柔性接头使用工况,需重点对胶料的耐热空气老化性能、耐海水老化性能和油浸泡后体积变化率进行分析[22-28]。由于柔性接头是海上运输管道的一部分,其常年浸泡在石油液体中,其弹性体的体积变化会影响管道的密封性能,故以表3中NBR胶料的油浸泡后体积变化率为例,进一步分析不同因子与水平组合的NBR胶料油浸泡后体积变化率,如表4所示。其中,Ki(i为1—4)为各因子的各水平体积变化率的和,Ii为各因子的体积变化率平均值(Ki /4),R为极差(各因子Ii的绝对值最大值与绝对值最小值之差)。各因子的各水平Ii越小,说明这一水平对胶料的性能影响越小;

各因子的R越大,说明这一因子对胶料的性能影响越大。

表3 不同因子与水平组合配方胶料的性能Tab.3 Properties of compounds with different factor and level combination formulas

表4 不同因子与水平组合配方胶料的油浸泡后体积变化率Tab.4 Volume change rates of compounds with different factor and level combination formulas aftre oil immersion

从表4可以看出:NBR胶料的耐油性能最佳的组合为A4B4C3D1E1;

D因子的R最大,即DOA用量对NBR胶料的耐油性能影响最大。

采用上述方法对表3中NBR胶料的耐热空气老化性能和耐海水老化性能进行分析,得出热空气老化后NBR胶料的拉伸强度变化率(绝对值,下同)最小的组合为A4B4C3D2E1,拉断伸长率变化率最小的组合为A4B4C3D1E1;

海水老化后NBR胶料的拉伸强度变化率最小的组合为A4B4C3D2E1,拉断伸长率变化率最小的组合为A4B4C3D1E1。综合考虑,NBR胶料的综合性能最佳的组合为A4B4C3D1E1,即NBR6240和6280用量分别为60和40份,炭黑N330用量为55份,炭黑N550用量为12份,DOA用量为7份,硫黄和促进剂用量为 1.8份。

采用A4B4C3D1E1组合的优化配方制备NBR胶料,其性能测试结果见表5。

从表5可以看出:采用A4B4C3D1E1组合的优化配方的NBR胶料的拉伸强度大幅提高,达到22.6 MPa;

海水老化后拉伸强度变化率和拉断伸长率变化率以及油浸泡体积变化率较小,验证了A4B4C3D1E1组合为柔性接头内部弹性体用NBR胶料配方的最优组合。

表5 优化组合配方的NBR胶料的性能Tab.5 Properties of NBR compound with optimized combination formula

(1)对柔性接头内部弹性体用胶料的NBR、补强填料、增塑剂、硫黄和促进剂进行正交试验设计分析,确定其最优组合为:NBR6240和6280用量分别为60和40份,炭黑N330用量为55份,炭黑N550用量为12份,DOA用量为7份,硫黄和促进剂用量为1.8份(硫黄、促进剂CBS和促进剂TMTD用量分别为0.3,1和0.5份)。

(2)优化组合配方的NBR胶料的拉伸强度达到22.6 MPa,海水老化后拉伸强度变化率和拉断伸长率变化率以及油浸泡体积变化率较小,该组合配方胶料的性能可以满足柔性接头内部弹性体的性能要求。

猜你喜欢促进剂炭黑胶料双胶料衬套的设计与研究橡胶工业(2022年7期)2022-07-192017年我国橡胶促进剂进出口概况橡胶科技(2018年4期)2018-02-172017年我国炭黑进出口概况橡胶科技(2018年4期)2018-02-17炭黑院将开展6项现行炭黑标准的修订橡胶科技(2016年2期)2016-02-25阳谷华泰隆重发布橡胶促进剂M/NS清洁生产工艺橡胶工业(2015年5期)2015-08-29蔚林股份推出稀土系列橡胶促进剂橡胶工业(2015年11期)2015-08-01胶料中烷基酚醛增粘树脂的鉴定橡胶工业(2015年10期)2015-08-01白炭黑高效活性分散剂好优达BH68在丁苯橡胶和天然橡胶胶料中的应用研究橡胶科技(2015年2期)2015-07-30环保型促进剂TBzTD对胶粉再生效果的影响橡胶工业(2015年3期)2015-07-29助交联剂在彩色高硬度EPDM胶料中的应用橡塑技术与装备(2015年7期)2015-07-03