SD5切丝机进刀机构的改进

时间:2023-06-17 16:05:04 来源:雅意学习网 本文已影响 人

王新辉,彭振全,栾胜勇,陈剑锋,韩冬先,牟 冰,李洪涛

1.山东中烟工业有限责任公司青岛卷烟厂,山东省青岛市崂山区株洲路137号 266000

2.广东中烟工业有限责任公司广州卷烟厂,广州市荔湾区环翠南路88号 510385

3.山东中烟工业有限责任公司技术中心,山东省青岛市崂山区株洲路137号 266000

SD5 系列切丝机由意大利Garbuio-Dickinson 公司设计研发,采用柔性切丝理念,能够对高含水率(18%~28%)片烟进行切丝加工,且具有烟丝长度可控制等特点[1]。在切丝机运行过程中,磨刀器控制磨刀砂轮对切丝刀片进行磨削,避免因刀片变钝而影响切丝效果。当刀片磨损量较大时,由进刀机构控制刀片前进以自动补偿刀片损耗[2]。但在实际生产中发现进刀机构常存在异物损伤进给杆、拨杆连接螺纹松动、回转体铰接轴磨损以及进刀量不恒定等问题,导致进刀机构运行不稳定。近年来针对切丝机进刀机构已有较多研究。候劲等[3]根据SD5切丝机进刀机构的空间结构设计了一种进给杆保护装置,避免异物进入进给杆与导向进给杆之间的缝隙;

何洋等[4]采用涂抹螺纹紧固胶的方式,解决了SD5切丝机进刀机构拨杆与滑套之间连接螺纹松动等问题;

罗榕青[5]通过分析RC4 切丝机进刀机构工作原理,在轴孔上增加镶套结构,解决了回转体转动铰链出现的偏磨问题。对于如何实现切丝机进刀机构进刀量固定,唐兵[6]基于旋转式切丝机设计了一种新型进刀装置,但需要加工改造的零部件较多。为此,通过分析SD5 切丝机进刀机构结构及传动方式,对回转体与进给杆的连接及传动方式进行了改进,以期减小磨刀砂轮对刀片的冲击,提高切丝机进刀机构运行稳定性。

1.1 工作原理

SD5 切丝机由喂料系统、铜排链、刀门系统、磨刀器、刀辊以及振动输送机等部分组成,见图1。片烟经喂料系统(1)进入由下铜排链(3)、上铜排链(4)和两侧衬板(11)组成的楔形料槽;

上下铜排链同步运行将物料压紧并输送至刀门系统(5),刀辊(9)上均匀分布的10 把刀片(6)随刀辊高速旋转对物料进行切割;

磨刀器(7)控制高速旋转的磨刀砂轮(8)做横向往复运动对刀片进行磨削[7],确保刀刃锋利的同时使刀辊切割外径保持不变;

当磨刀器往复次数达到设定值5次时,切丝机控制系统中的移动计数器发出信号,气动系统电磁阀导通,通过刀辊内部的进刀机构控制刀片前进以补偿刀片损耗。

图1 SD5切丝机结构示意图Fig.1 Structure of SD5 tobacco cutter

进刀机构由旋转接头、气囊、拨杆、扇形体组件(包括进给摆臂、单向轴承、棘轮机构、蜗杆蜗轮、进刀螺套、进给螺杆等)、进给杆、回转体以及复位弹簧等部分组成,见图2。压缩空气经旋转接头(6)进入气囊(5),气囊充气后推动中心推杆(1)和卡盘总成(9)向左移动20 mm;

卡盘总成上固定有10个拨杆(2),拨杆末端穿过进给摆臂(4)的圆弧滑槽使卡盘总成的直线运动转变为进给摆臂的旋转运动;

进给摆臂内的单向轴承(18)与棘轮机构(17)相连,带动蜗杆(16)、蜗轮(19)旋转,进而带动进刀螺套(20)随蜗轮同轴旋转;

进刀螺套内的进给螺杆(15)末端通过连接片(14)与进给杆(13)连接,因连接方式为销钉固定连接,所以螺杆无法随进刀螺套旋转而只能拉动进给杆向右做直线运动;

进给杆上固定的两个滑块(12)穿过回转体(10)上的滑块槽,使回转体在滑块带动下逆时针旋转,进而带动回转体上固定的推刀块(11)向上运动并推动刀片(21)实现进刀动作;

进刀完成后,气囊排气,中心推杆在复位弹簧(8)的作用下复位[7]。

图2 SD5切丝机进刀机构结构示意图Fig.2 Structure of knife feeding mechanism in SD5 tobacco cutter

1.2 存在问题

当砂轮往复次数达到设定值时,气路系统通过电磁阀控制气囊做间歇动作,从而驱动刀片间歇进给。由进刀机构传动原理得到进给杆的步进位移:

式中:c为进给杆步进位移,mm;

l1为气囊动作一次标准行程,mm;

α为拨杆位移1 mm时摆臂对应的摆动角度,(°)/mm;

i 为蜗轮蜗杆机构的传动比(蜗杆头数/蜗轮齿数),无量纲;

l2为进给螺杆螺距,mm。

已知l1=20 mm、α=1.085(°)/mm、i=1/5、l2=1.0 mm,计算可得进给杆步进位移为0.012 mm。如图3所示,以回转体轴心O 为原点建立直角坐标系,x 轴正方向与进给杆前进方向一致,y轴正方向与刀片前进方向一致;

滑块轴心位置记为A(x,y),推刀块轴心位置记为B(x′,y′),由直角坐标与极坐标的转换关系可得:

图3 进刀机构运动分析Fig.3 Kinematic analysis of knife feeding mechanism

式中:Ll、L2分别为AO和BO的长度,mm;

θA、θB分别为回转体短边和长边(即AO 和BO)与x 轴正方向的夹角,(°)。

由AO和BO相互垂直(即θ=θA-θB=90°)可知sinθB=sin(θA-90°)=-cosθA,代入公式(2)可得:

由于进给杆在刀辊滑槽中水平滑动,且回转体轴心(O点)与刀辊上固定进给杆的滑槽相对位置固定,故A 点纵坐标为固定值,即y=-32;

因x 值随进给杆滑动而变化,根据勾股定理可得AO 长度L1=B 点与推刀块铰接,故BO 长度为定值(L2=65 mm),代入公式(2)可得:

因x 值随进给杆滑动而变化,且公式(3)为非线性函数,当进给杆步进位移Δx 为定值(0.012 mm)时,刀片的单次进刀量Δy′为非定值。由于单次进刀量不同,砂轮磨削刀片过程中受到的冲击力不同。单次进刀量过大会导致砂轮对刀片磨削过快,单次进刀量过小则会导致磨刀质量不理想而影响切丝效果。

2.1 结构设计

通过结构优化改进了回转体与进给杆的连接及传动方式,使得AO 长度为定值,从而实现单次进刀量为定值。如图4所示:①将回转体(5)上原来的滑块槽改为固定轴,使滑块(3)通过销轴(4)固定在回转体上,同时滑块随销轴转动;

②在进给杆(1)上加工滑块槽(11),当进给杆向右做直线运动时,滑块在滑块槽中上下滑动并带动回转体逆时针旋转;

③推刀块(7)与回转体的铰接方式不变,随回转体的转动驱动推刀块向上运动完成进刀。进刀机构改进后公式(1)~(3)依然成立,设k=L2/Ll,由于AO、BO长度Ll、L2均为定值,则y′=kx(k为定值),说明y′随x呈线性变化,即进给杆步进位移Δx 为定值(0.012 mm)时,刀片的单次进刀量Δy′也为定值。

2.2 关键技术参数

2.2.1 回转体销轴位置及尺寸

参考技术较为成熟的SQ 系列切丝机的设计参数,将单次进刀量Δy′设置为0.02 mm,在不改变进给杆步进长度(Δx=0.012 mm)、BO长度(L2=65 mm)的前提下,计算可得k=1.67、L1=39 mm。考虑到回转体及销轴强度,选定回转体上销轴安装部位的孔径为16 mm。

2.2.2 进给杆槽宽及滑块宽度

为便于安装,将滑块设计为边长为m 的正方形。当AO 垂直于进给杆时,A 点到进给杆底面的距离n最小。为避免滑块滑出滑块槽,需满足n≥m/2。已知此时O点到进给杆底面的距离为44.1 mm,计算可得n=44.1-39.0=5.1 mm,则m≤10.2 mm。取m=10.2 mm,则滑块滑到底部极限位置时刚好与进给杆底面平齐且不会滑出滑块槽。由于滑块与进给杆上滑块槽配合,故滑块槽宽度也为10.2 mm(滑块槽中心位置与原滑块轴心重合)。

2.2.3 进给杆槽深及滑块厚度

原进给杆厚度为24.0 mm,为保证拉杆强度,滑块槽深度选为10.0 mm。滑块与回转体采用销轴(图4中4)连接并安装于销轴的细轴端,细轴端总长为10.0 mm;

挡圈槽位于细轴端向内3.0 mm 处且挡圈(图4中2)厚度为0.9 mm[8],计算可得剩余轴长为10.0-(3.0+0.9)=6.1 mm,故滑块厚度选为6.0 mm。

图4 改进后进刀机构结构与回转体运动分析Fig.4 Structure of modified knife feed mechanism and kinematic analysis of revolving body

2.3 进刀量仿真分析

采用SolidWorks2021(法国达索公司)软件建立改进前后进刀机构的三维模型,选用SolidWorks Motion插件对进刀过程中进给杆和推刀块的运动状况进行模拟仿真[9],并分析推刀块在y方向上位移随进给杆运动的变化情况。已知进给杆步进位移为0.012 mm,在Motion 模拟仿真过程中为便于观察和缩短仿真运行时间,将进给杆运动速度设定为0.012×100=1.2 mm/s(真实运动速度为0.012 mm/s),在此情况下得到的图解形状和曲率与真实情况基本相同。由图5可见,改进前进给杆匀速运动过程中,推刀块的y 分量速度非恒定值,即单次进刀量不同;

改进后推刀块的y分量速度为恒定值,即每次进刀量相同,仿真结果与理论分析结果相同。

图5 改进前后进刀位移与速度仿真结果Fig.5 Simulation results of displacement and velocity of knife feeding before and after modification

3.1 实验设计

材料:“泰山(颜悦)”A 模块配方片烟,含水率为18.5%±0.5%(山东中烟工业有限责任公司青岛卷烟厂)。

设备:SD504 切丝机(意大利Garbuio Dickinson公司)。

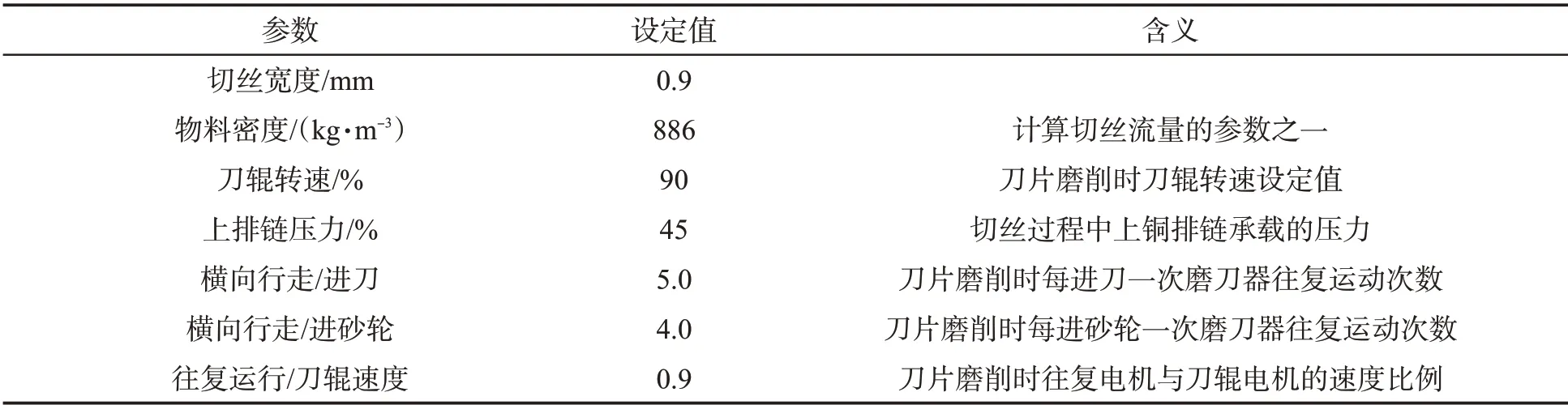

方法:采用2 台SD504 切丝机分别对“泰山(颜悦)”A模块片烟进行切丝,设备运行参数见表1。按三班制生产,每班工作约6 h,统计进刀机构改进前后2台切丝机刀片和砂轮的使用寿命,统计周期为3个月。

表1 SD504切丝机运行参数Tab.1 Operating parameters of SD504 tobacco cutter

3.2 数据分析

由表2可见,SD504切丝机进刀机构改进后刀片使用寿命由60.3 h/把延长至79.1 h/把,增幅31.2%;

砂轮使用寿命由55.6 h/个延长至59.6 h/个,增幅7.2%。说明提高进刀机构稳定性可以有效减少刀片和砂轮更换频率,减少备件消耗,提高切丝设备运行效率。

表2 进刀机构改进前后刀片和砂轮使用寿命①Tab.2 Working life of knife blade and grind wheel before and after modification of knife feeding mechanism

通过改进SD5切丝机进刀机构中进给杆与回转体的连接及传动方式,实现了切丝过程中单次进刀量恒定,减小了磨刀砂轮对刀片的冲击力。以青岛卷烟厂使用的2 台SD504 切丝机为对象进行测试,结果表明:改进后有效提高了进刀机构稳定性,刀片和砂轮平均使用寿命分别延长31.2%和7.2%,备件更换频率显著降低。该技术可在SD508、SD512 等切丝机中推广应用。

猜你喜欢 刀辊切丝销轴 饲用甜高粱打捆机捡拾机构的优化设计★现代工业经济和信息化(2022年4期)2022-06-12卧式旋耕机刀辊设计与模态分析 ①佳木斯大学学报(自然科学版)(2022年1期)2022-01-14微耕机旋耕刀辊弯刀排列优化仿真分析*南方农机(2021年9期)2021-05-18碳纤维短切丝对水泥混凝土梁性能的改善试验研究湖南城市学院学报(自然科学版)(2021年2期)2021-04-24秦山核电厂旋转滤网销轴材料失效分析与改进设备管理与维修(2021年24期)2021-02-10浅析液压支架再制造过程中销轴的拆解方法矿山机械(2020年12期)2020-12-19移动式液压支架销轴拆装设备的设计及应用煤矿机电(2020年5期)2020-11-02TOBSPIN切丝机和SD504切丝机的对比分析中国设备工程(2018年6期)2018-03-27卷烟切丝设备中的SIMOTION电气控制技术现代商贸工业(2016年23期)2017-02-04中联谷王1GZM-325H6D5V5联合整地机现代农机(2016年6期)2016-02-08