柴油微引燃天然气发动机中高负荷QHCCI,燃烧试验

时间:2023-06-16 08:15:04 来源:雅意学习网 本文已影响 人

刘亚龙,毋 波,邬斌扬,苏万华

(天津大学 内燃机燃烧学国家重点实验室,天津 300350)

在碳达峰、碳中和发展背景下开展低碳燃料发动机高效清洁燃烧技术研究是目前降低内燃动力碳排放的有效途径之一[1-2].由于天然气具有C/H 值低[3]、辛烷值高、燃烧烟用 损失小[4]和易于空气混合等优势,使其得以广泛应用[5].柴油微引燃天然气发动机是以天然气作为主要燃料,并利用十六烷值较高的柴油作为引燃燃料,可以保持较高的压缩比,因而可以获得较高热效率[6].

准均质充量压燃着火(QHCCI)燃烧是以极小油量引燃的一种以均质充量压燃着火、快速放热为特征的燃烧过程[7],具有类似均质压燃(HCCI)放热集中的特点.与HCCI 燃烧不同的是,QHCCI 燃烧的着火相位相对于HCCI 燃烧更加可控,QHCCI 燃烧着火相位可以通过引燃柴油喷射条件等灵活调整[8-9].但QHCCI燃烧在大负荷下面临着与HCCI 燃烧相似的问题,由于受粗暴燃烧的限制,难以向高负荷拓展[10].

国内外学者提出了许多技术手段以缓解大负荷下的燃烧粗暴问题.Papagiannakis 等[11]研究发现,推迟引燃柴油喷射定时可以降低缸内最高燃烧压力,尤其是高负荷下,推迟引燃柴油喷射定时可以降低燃烧粗暴程度.Wang 等[12]试验发现,推迟天然气喷射时刻,燃烧速率降低,并通过数值模拟发现,引燃柴油喷射定时靠前会使燃烧前柴油在缸内的分布更加均匀,进而造成压力升高率过高.该结论在Yang 等[13]的研究中也被证实.因而推迟引燃柴油喷射定时对避免压力升高率过高具有积极作用,但是引燃柴油喷射定时靠后会使燃油消耗率恶化,总碳氢化合物(THC)和CO 排放增大[14].

废气再循环(EGR)是目前可用于拓展均质燃烧负荷上限的有效技术之一.Liu 等[15]通过数值模拟研究,EGR 率从0%提高至40%,缸内比热容增大,氧浓度降低,有利于避免粗暴燃烧,可以在大负荷、平均有效指示压力(IMEP)为2.15 MPa 工况下,保持最大压力升高率(MPRR)小于1.5 MPa/(°)CA.但EGR率从0%提高至40%,指示热效率(ITE)从47.1%降至45.3%.Abdelaal 等[16]和Hosseinzadeh 等[17]也开展了EGR 率对柴油/天然气双燃料发动机排放的研究,结果表明:随着EGR 率的提高,NOx排放也有所改善,但是CO 和HC 排放呈增长趋势.

进气门晚关(LIVC)技术通过推迟进气门关闭时刻,减小发动机有效压缩比εe,进而降低压缩终了温度,有利于降低发动机粗暴燃烧程度,在拓展负荷方面具有很大潜力.Zhou 等[18]研究发现,在保持φ=1不变、中高负荷下,随着进气门晚关时刻从120°CA BTDC 至90°CA BTDC,瞬时放热率最大值呈下降趋势,CA 50 推迟,缸内峰值温度下降,有利于避免爆震.同时,Wang 等[19]也通过GT-Power 开展了数值仿真,结果表明:随进气门关闭时刻的推迟,压缩过程中的燃烧压力和缸内平均温度都呈下降趋势,同时泵气损失也降低.

综上可知,均质化燃烧的负荷拓展技术以损失热效率为代价,而研究并未考虑到在满足负荷要求下,尽可能对热效率进行优化.针对均质燃烧负荷拓展及热效率优化方法,Yu 等[20]提出LFEE 策略,即根据负荷特点协同控制燃氧当量比φo、EGR 率和有效压缩比εe.并在其构建的汽油HCCI 发动机GT 模型中进行验证,在IMEP=1.5 MPa 的高负荷下获得了50%的有效热效率(BTE).为了将这一协同控制思想应用范围从汽油HCCI 燃烧拓展至天然气QHCCI 燃烧,笔者结合柴油微引燃天然气发动机的特点,引入引燃柴油喷射定时,提出针对不同负荷,通过引燃柴油喷射定时、φo、EGR 率和εe协同优化燃烧相位、燃烧速率及混合气比热比,即LPFEE 控制策略.应用于汽油HCCI 燃烧优化的LFEE 策略中,需要φo和EGR 率两个参数的耦合才能实现对燃烧相位的优化,而在天然气QHCCI 燃烧优化的LPFEE 策略中,通过对引燃柴油喷射定时的控制就能实现燃烧相位的精准控制.最后,基于LPFEE 控制策略,对天然气发动机QHCCI 燃烧过程进行优化,并选取两个代表性负荷进行效率优化,提出热力学参数控制方法,以期为天然气发动机燃烧优化设计提供一定参考.

1.1 试验装置

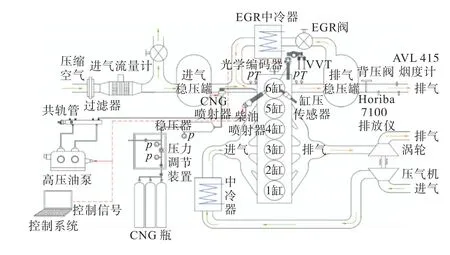

试验用发动机为潍柴WP12 柴油微引燃天然气发动机,原发动机主要技术参数如表1 所示,试验用测量仪器如表2 所示.改造的单缸试验系统如图1所示,1~5 缸为拖动缸,仅为发动机提供指定转速,试验缸(第6 缸)进/排气、燃料和电控系统均与拖动缸完全独立.其中拖动缸的进/排气保持原机方式,采用废气涡轮增压,燃料为单一柴油燃料.试验缸空气由空压机提供外源模拟增压,试验缸配置两套燃料供给系统,其中柴油采用高压共轨、缸内直喷的方式,硬件为BoschⅡ代电控柴油喷油器;

天然气存储于20 MPa 的压缩气瓶中,经过两级减压至0.6 MPa 后,通过进气道上加装的气体燃料喷射阀在进气行程将天然气喷入缸内.

表1 发动机主要技术参数Tab.1 Engine specifications

表2 测试设备参数Tab.2 Specifications of test equipments

图1 试验系统示意Fig.1 Schematic of test system

1.2 试验方案及参数定义

试验通过改造的单缸机试验平台进行,针对大负荷和中负荷对热效率进行优化.试验过程中,保持发动机转速为1 000 r/min、进气温度为(55±1)℃和冷却水温为(80±1)℃,EGR 率采用外部冷EGR,可调范围为0~40%,LIVC 技术通过课题组开发的液力气门控制装置实现,该硬件为两模式工作方式,可将原机进气门关闭时刻从-146°CA ATDC 推迟至-80°CA ATDC,有效压缩比εe可从16 切换至10.研究中固定引燃柴油喷射压力为60 MPa,受喷油器硬件限制,在试验过程中保持微引燃油量为6 mg,该微引燃油量下可保持柴油喷油器长时间稳定工作.具有代表性的中、高负荷工况点是通过大量试验数据获得的,试验过程中进气压力pin变化范围为0.14~0.33 MPa,引燃柴油喷射定时SOI 为-15°~-1°CA ATDC,EGR 率范围为0~40%且LIVC 为-146°CA ATDC 和-80°CA ATDC.笔者主要通过改变天然气喷射量以改变负荷,并以pmax<18.0 MPa、MPRR<1.5 MPa/(°)CA 作为粗暴燃烧的界限.试验中使用总平均指示压力(IMEPg),即压缩和膨胀行程期间缸内平均压力作为发动机负荷的指标,使用总指示热效率(ITEg),即压缩和膨胀行程期间指示热效率作为发动机热效率的指标,这两个参数只与压缩和膨胀行程有关,忽略换气过程对发动机做功的影响,使用该参数可以更关注燃烧过程的分析.

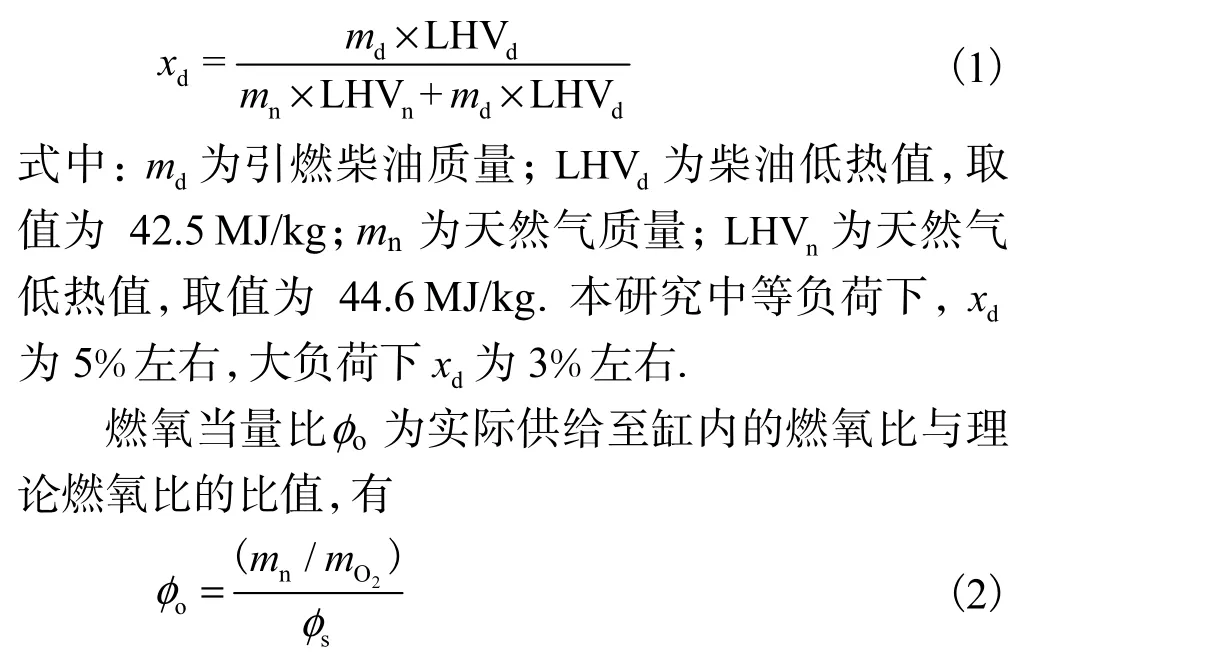

引燃能量占比dx 为柴油热值占总燃料热值的比值,可表示为

式中:mO2为每循环混合气O2质量;

φs为理论燃氧比,天然气的理论燃氧比为0.265.

EGR 率表征进气中所含废气量的物理量,由Horiba 7100 气体分析仪测得,有

2.1 大负荷下天然气QHCCI燃烧过程优化

2.1.1 EGR 对燃烧过程的影响

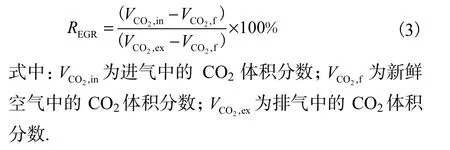

进气压力pin=0.30 MPa、SOI=-7°CA ATDC时,受MPRR 小于1.5 MPa/(°)CA 限制,所能达到的最大IMEPg为1.5 MPa,此时通过加入EGR 以降低粗暴燃烧程度.图2 示出进气压力pin=0.30 MPa、IMEPg=1.5 MPa 且SOI=-7°CA ATDC 条件下,不同EGR率对缸内平均温度、缸内压力和瞬时放热率的影响.可以看出,随着EGR 率增大,缸内最大爆发压力减小,缸内平均温度降低.原因是EGR 率增加,使得废气中的CO2和H2O 等组分进入燃烧室后,增大了缸内热容[21],降低了燃烧温度,同时抑制了燃烧速率,并推迟了燃烧相位.由此可知,EGR 的加入会降低缸内热力学活性,减缓燃烧速率,降低燃烧温度.

图2 EGR率对缸内平均温度、缸内压力和瞬时放热率的影响Fig.2 Effect of EGR rate on the in-cylinder average temperature,in-cylinder pressure and instantaneous heat release rate

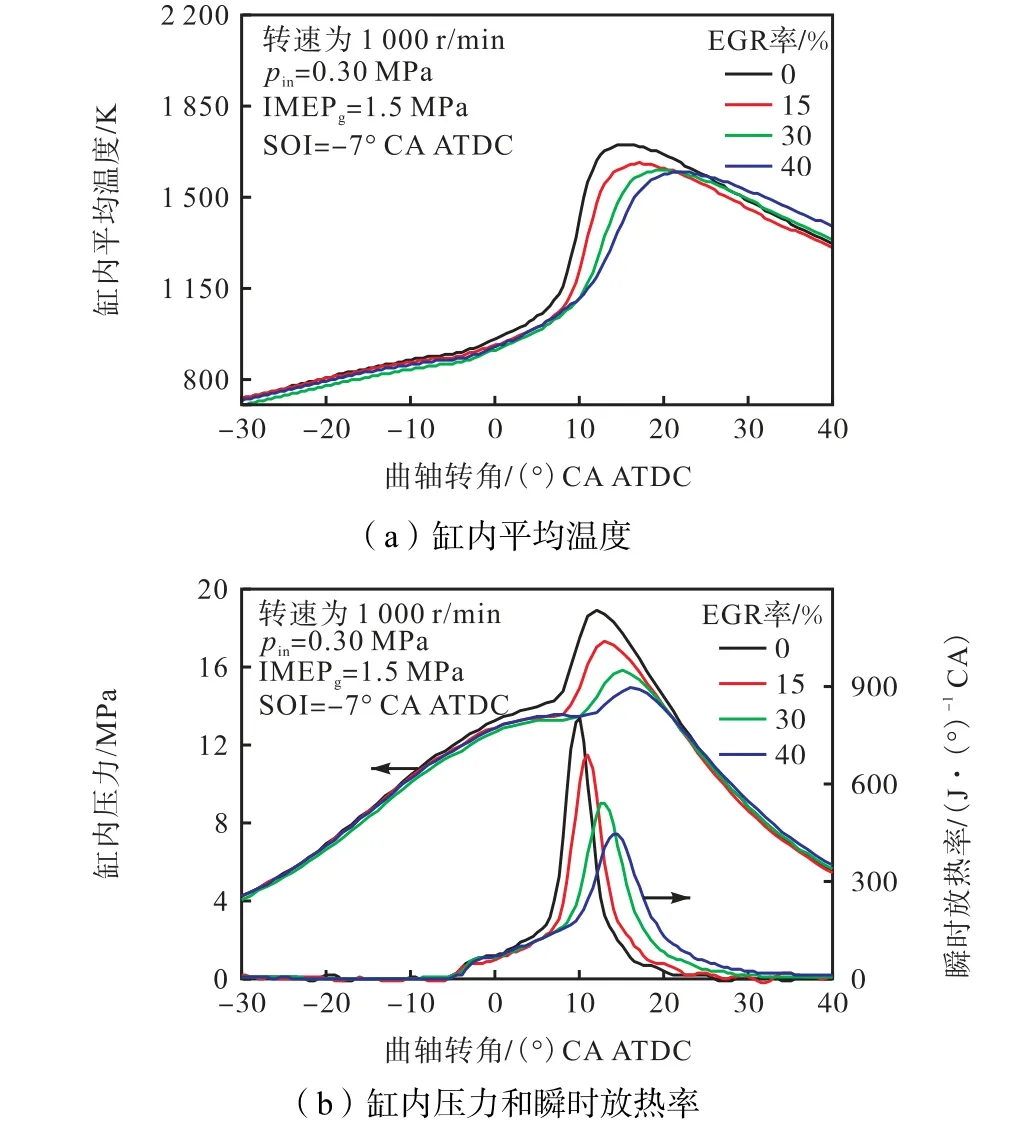

图3为进气压力pin=0.30 MPa、IMEPg=1.5 MPa条件下EGR 率对燃烧过程的影响.随着EGR 率提高,燃烧始点CA 5 基本不变,燃烧重心CA 50 明显推迟,燃烧持续期也随着EGR 率的提高而明显增加.因为EGR 增加降低了混合气比热比,使得压缩阶段的温度降低,同时,混合气氧浓度的下降使燃烧反应速率降低,燃烧相位推迟.也正是由于EGR 率增加对燃烧相位的推迟效果及对燃烧速度的抑制作用,使得提高EGR 率可以显著降低MPRR[22],使燃烧趋于平缓,表明在QHCCI 大负荷工况下采用EGR是负荷拓展的有效手段.

图3 EGR率对燃烧过程的影响Fig.3 Effect of EGR rate on the combustion process

2.1.2 LIVC 对燃烧过程的影响

当pin=0.26 MPa(上止点充量密度ρTOP为39.0 kg/m3)、EGR 率为0%且SOI=-5°CA ATDC 时,IMEPg最大为1.5 MPa,此时pmax>18.0 MPa、MPRR=1.5 MPa/(°)CA,已达到粗暴燃烧的边界.在此基础上采用LIVC 后,缸内平均温度、缸内压力和瞬时放热率的变化如图4 所示.可以看出,保持相同进气压力(0.26 MPa),采用LIVC 后,进气量减少(ρTOP由39.0 kg/m3减少为32.5 kg/m3),缸内压力水平整体降低,解决了最高燃烧压力超限的问题.同时,由于采用LIVC后,有效压缩比降低,减缓了燃烧速率[23],增大了燃烧持续期,缓解了MPRR 过高的问题.保持相同进气充量(ρTOP为39.0 kg/m3)条件下采用LIVC,此时缸内热容不变,有效压缩比减小,缸内热力学活性明显下降,缸内最高燃烧温度降低,燃烧速率减缓.

图4 LIVC对缸内平均温度、缸内压力和瞬时放热率的影响Fig.4 Effect of LIVC on the in-cylinder average temperature,in-cylinder pressure and instantaneous heat release rate

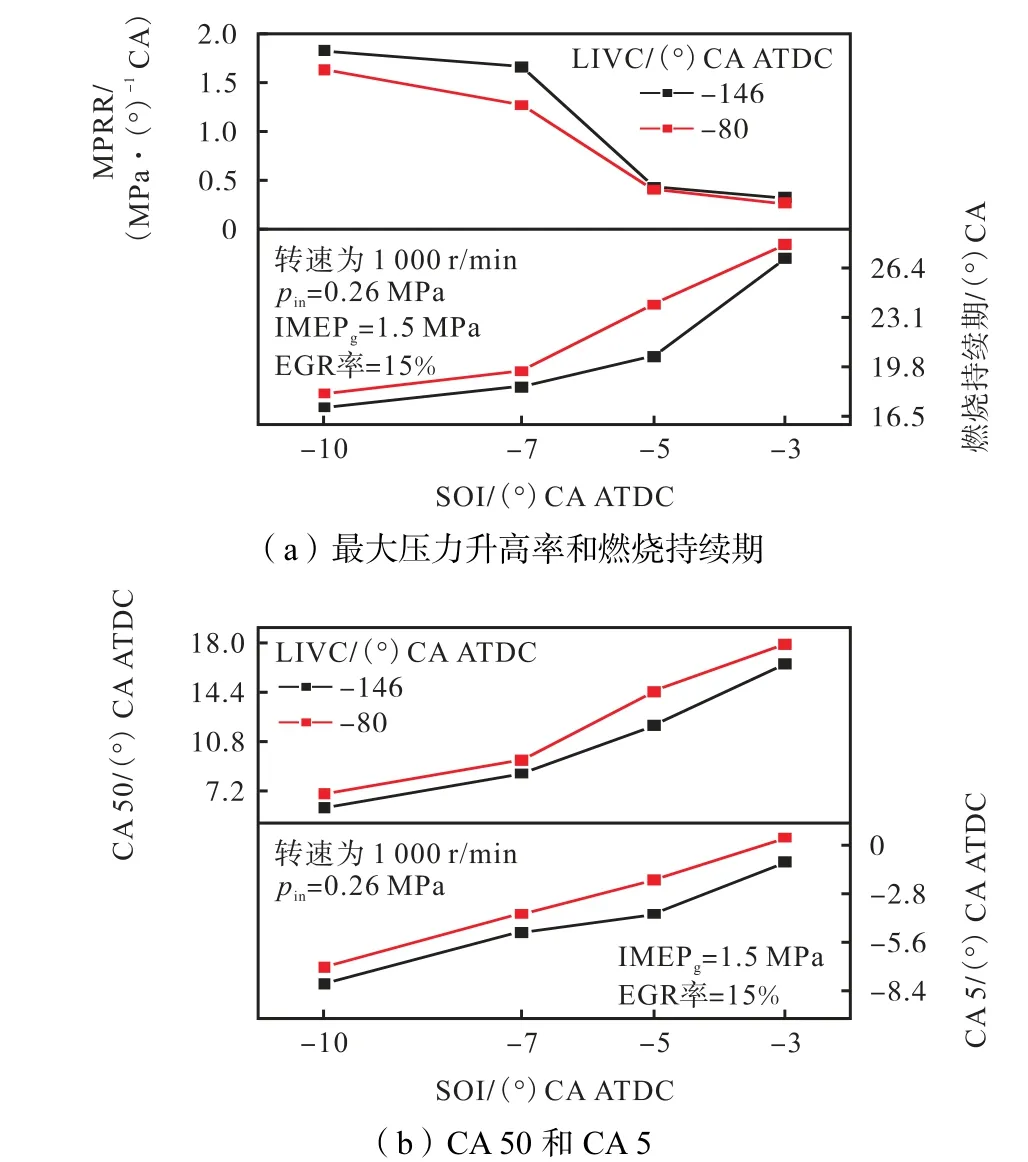

图5 示出pin=0.26 MPa、IMEPg=1.5 MPa 且EGR 率=15%时不同引燃柴油喷射定时下保持进气压力不变,采用LIVC 对燃烧过程的影响.可以看出,采用LIVC 会推迟CA 5,这是因为采用LIVC 降低了有效压缩比,使得压缩阶段温度降低,导致滞燃期增大.燃烧重心CA 50 明显延后,燃烧速率减小,进而造成燃烧持续期增加.采用LIVC 后,缸内热力学活性的抑制作用使燃烧趋于柔和,MPRR 减小.因而在QHCCI 大负荷工况下,采用LIVC 也可以很好地缓解爆发压力和压力升高率过高的问题,有利于负荷的拓展.

图5 LIVC对燃烧过程的影响Fig.5 Effect of LIVC on the combustion process

2.1.3 大负荷下QHCCI 燃烧指示热效率优化

可知,EGR 和LIVC 在大负荷下均具有减缓燃烧速率、降低MPRR 的作用,但如何协同调控避免粗暴燃烧,同时能保持较高的ITEg是实现QHCCI 大负荷下高效燃烧的关键.笔者选取大负荷代表性工况的热效率优化过程对LPFEE 协同控制策略进行解释.表3 为大负荷(IMEPg=1.8 MPa)下各工况点控制参数.图6 为各工况点的燃烧过程及能量分布.大负荷工况下混合气活性高,易造成粗暴燃烧(MPRR>1.5 MPa/(°)CA),必须采用EGR 率,如工况1 所示,当进气压力pin=0.30 MPa、EGR 率=30%、εe=16 且SOI 为-3°CA ATDC 时,MPRR=1.6 MPa/(°)CA,虽然此时燃烧相位及燃烧速率较好,但此时粗暴燃烧,且最高燃烧压力也超过了发动机最大设计爆发压力(18.0 MPa),无法实现可靠运行.

图6 不同大负荷工况点的燃烧过程及效率Fig.6 Combustion process and efficiency at various highload operating conditions

表3 大负荷工况点热力学边界参数Tab.3 Thermodynamic boundary parameters of high-load operating conditions

为解决大负荷(IMEPg=1.8 MPa)工况下粗暴燃烧问题,工况2 通过提高进气压力(由0.30 MPa 提高至0.33 MPa),增大稀燃程度,降低φo,可以减缓燃烧速率,降低MPRR,但是进气压力增大会使最高燃烧压力pmax提高(已达20.0 MPa),超过发动机所能承受的最大爆发压力(18.0 MPa).因而受发动机机械强度限制,进一步提高进气压力以避免燃烧粗暴的方式并不适用.为避免粗暴燃烧同时满足爆发压力限制,工况3 通过推迟引燃柴油喷射定时来推迟燃烧相位.或者,如工况4 继续提高EGR 率(从30%提高至40%),进一步减缓燃烧速率.另外,采用LIVC 后,可以显著降低缸内压力水平,有效压缩比的降低可以避免粗暴燃烧,同时可以采用更低EGR 率,达到1.8 MPa 的负荷,如工况5 所示.

通过分析工况3~工况5 可以看出,工况3 推迟引燃柴油喷射定时,燃烧相位明显推迟,避免了粗暴燃烧,但是由于燃烧相位最靠后使排气温度提高,排气损失最大.工况4 采用了更高的EGR 率(40%),使燃烧速率进一步降低,避免了粗暴燃烧,同时引燃柴油喷射定时可以进一步提前,以优化燃烧相位,使燃烧相位相对工况3 更加靠前,所以工况4 的排气损失相对工况3 明显降低,但工况4 传热损失有所增加,工况4 的ITEg与工况3 接近.工况3 与工况4 虽然可以解决燃烧粗暴的问题,但是工况3 与工况4 因排气损失和不完全燃烧损失均高于工况1,造成ITEg下降,所以推迟引燃柴油喷射定时和采用更高的EGR率并不利于大负荷下保持较高的ITEg.工况5为采用LIVC 后,有效压缩比降低至10,可以较好地抑制粗暴燃烧,同时采用更低的EGR 率就可达到IMEPg=1.8 MPa 的负荷,相比工况3 与工况4,由于工况5 采用的EGR 率(15%)更低,工质的比热比下降较小,降低了EGR 率对燃烧速率的抑制作用,使燃烧速率高于工况3 与工况4,燃烧持续期更短,燃烧相位相比工况3 与工况4 更加靠前,降低了排气损失和不完全燃烧损失,使ITEg明显提高(达到47.50%).工况6是在工况5 的基础上,通过提前引燃柴油喷射定时,进一步提前了燃烧相位,虽然排气损失随着燃烧相位的提前进一步降低,但是燃烧相位的提前,使得传热损失进一步提高,因而工况6 的ITEg反而略低于工况5,为46.90%.

综合来看,大负荷(IMEPg=1.8 MPa)下,采用LIVC 技术,降低对EGR 率的需求,缸内混合气的比热比下降较小,降低不完全燃烧损失,并结合引燃柴油喷射定时合理地提前燃烧相位(CA 50 为11°CA ATDC 左右),最终在采用LIVC、pin=0.30 MPa、φo=0.79、EGR 率为15%、引燃能量占比为3%且引燃柴油喷射定时为-3°CA ATDC 的条件下,ITEg达到47.50%.

2.2 中负荷下天然气QHCCI指示热效率优化过程

由于中负荷工况缸内混合气热力学活性适中,不易发生粗暴燃烧,所以仅通过燃氧当量比和引燃柴油喷射定时即可较好地控制燃烧速率和燃烧相位,进而获得较高的指示热效率.为说明中等负荷下的协同控制方法,笔者以中等负荷工况下的热效率优化过程作为代表性工况,表4 为中负荷(IMEPg=1.2 MPa)下各工况点控制参数.图7 为代表性工况点的缸内平均温度、瞬时放热率及能量分布.

图7 中负荷工况点燃烧过程及效率Fig.7 Combustion process and efficiency at various midload operating conditions

表4 中负荷工况点热力学边界参数Tab.4 Thermodynamic boundary parameters of mid-load operating conditions

中等负荷(IMEPg=1.2 MPa)下,无需采用EGR以抑制粗暴燃烧,如工况 7 所示,此时 pin=0.26 MPa,引燃柴油喷射定时为-15°CA ATDC,燃烧相位虽然较为优化,但是φo较低,不完全燃烧损失较大,同时缸内最大爆发压力pmax接近发动机最大设计爆发压力上限(18.0 MPa).

在当前中负荷下,采用降低进气压力的方式可以提高φo,同时降低缸内压力水平.因而工况8 在工况7 的基础上,通过降低进气压力,降低最大爆发压力pmax,并提高了φo.工况9 是在工况8 的基础上进一步降低进气压力至pin=0.18 MPa,使φo提高,但是此时如果继续保持引燃柴油喷射定时为-15°CA ATDC,会造成较高的MPRR,引起粗暴燃烧(MPRR>1.5 MPa/(°)CA).此时需要推迟引燃柴油喷射定时,因而工况10 为在工况9 基础上推迟引燃柴油喷射定时至-10°CA ATDC.通过对比工况7、8 和10 可知,降低进气压力后提高了φo,燃烧速率显著提高,不完全燃烧损失降低.同时,缸内热容随着进气压力降低而减小,燃烧温度提高,传热损失有所增大,由于降低了进气压力后进气量减少,排气量也随之降低,所以排气带走的能量减少,排气损失有所降低,ITEg呈增长趋势.为了进一步探究提高φo对燃烧过程的影响,在工况10 的基础上进一步降低进气压力至0.14 MPa来实现φo的提高,即工况11.此时只有在引燃柴油喷射定时为-3°CA ATDC 时,才能在粗暴燃烧限制(MPRR <1.5 MPa/(°)CA)下 达 到 1.2 MPa 的 负荷.通过对比工况10 与工况11,虽然工况11 的φo进一步增大,燃烧速率提高,但是由于需要推迟引燃柴油喷射定时,导致燃烧相位过于靠后,使得排气温度提高,排气损失增大,制约了ITEg的增长.

中等负荷下优化热效率的关键是,首先合理地提高燃氧当量比φo至0.50 左右,以提高燃烧速率,降低不完全燃烧损失;

然后,通过调节引燃柴油喷射定时控制燃烧相位,在满足发动机最大设计爆发压力(pmax<18.0 MPa)和粗暴燃烧(MPRR<1.5 MPa/(°)CA)限制下,保持较为靠前的燃烧相位(CA 50 为5°CA ATDC 左右),以降低排气损失.经过优化后,在IMEPg=1.2 MPa 中等负荷下,进 气 压力 pin=0.18 MPa、φo=0.50 且引燃柴油喷射定时为-10°CA ATDC 的条件下,ITEg可达49.79%.

(1) 提高EGR 率,缸内热容增大,可以降低燃烧温度;

同时,EGR 提高会推迟燃烧相位,降低燃烧速率,有利于大负荷下避免粗暴燃烧,但也会降低缸内工质比热比,不利于ITEg的提高;

高负荷下,采用LIVC 降低有效压缩比,可以明显改善大负荷下pmax过高的问题,同时降低压缩阶段缸内热力学活性,降低MPRR,也有利于避免大负荷下QHCCI 燃烧粗暴燃烧的问题.

(2) 大负荷工况下,采用LIVC 结合低EGR 率,工质的比热比值下降较小,同时降低不完全燃烧损失,并结合引燃柴油喷射定时使燃烧相位在最大爆发压力和粗暴燃烧限制下处于靠前水平(CA 50 在11°CA ATDC 左右),降低排气损失;

经优化后在转速为1 000 r/min、IMEPg=1.8 MPa、pin=0.30 MPa、φo=0.79、引燃柴油喷射定时为-3°CA ATDC 且EGR 率为15%下,采用LIVC技术的工况下ITEg达47.50%.

(3) 中等负荷下通过引燃柴油喷射定时与燃氧当量比的协同控制即可实现天然气QHCCI 的高效稳定燃烧,在满足发动机最大爆发压力(pmax<18.0 MPa)和粗暴燃烧(MPRR<1.5 MPa/(°)CA)限制下,能够获得保持较优的燃烧相位(CA 50 在5°CA ATDC 左右);

经优化后在IMEPg=1.2 MPa 中等负荷、进气压力pin=0.18 MPa、φo=0.50 且引燃柴油喷射定时为-10°CA ATDC 的条件下,ITEg可达49.79%.