基于Deform-3D的微织构刀具铣削CE11高硅铝合金磨损仿真

时间:2023-06-13 08:05:34 来源:雅意学习网 本文已影响 人

伍桂兵,周利平,刘小莹,李凯

1西华大学机械工程学院;

2成都医学院

随着我国航空航天、汽车制造及精密电子等领域的高速发展,对于关键部件材料的性能要求也越来越高。高硅铝合金由于具有较小比重、较低热膨胀系数、较高热导率、良好的刚度及稳定的化学性质[1],被广泛运用在汽车关键配件、航空传动件和传感器载体等方面。但在高硅铝合金加工过程中,其高热敏感性以及硅颗粒严重影响刀具表面耐磨性和刀具使用寿命[2]。

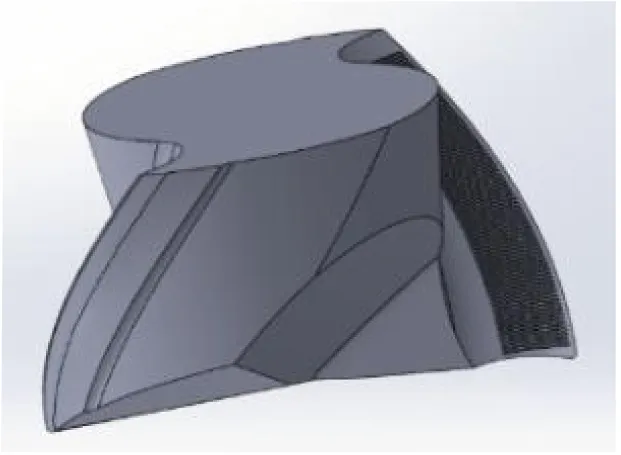

国内外学者从不同方向对刀具的力学性能、耐磨性及寿命进行了优化提升分析,目前主要从刀具涂层、刀具结构、切削液和刀具材料等方面进行研究[3,4]。由于切削液不利于环保,且采用涂层、改变刀具材料与结构会增加成本,因此,基于仿生学的微织构技术逐渐获得青睐,微织构技术是利用激光技术在刀具刀面雕刻出特定纹路和图案(见图1),该纹路可以改变刀具与工件的接触面积、改变切屑的流动方向,有效减小黏结物,有利于提高刀具耐磨性和切削性能。

本文运用正交试验法,基于Deform仿真软件对微织构刀具铣削高硅铝合金进行磨损仿真,并通过加工试验检验仿真数据的准确性,以此探究铣削CE11高硅铝合金时不同尺寸微织构植入刀具对其磨损的影响。

图1 切削受力分析

在切削过程中,刀具必须同时克服和切屑、工件摩擦变形产生的剪切力。作用于切屑的力可以分为两个部分:刀具前刀面对切屑的压力Fn和摩擦力Ff;

作用于工件剪切面上的正压力Fns与剪切力Fs。

如图1所示,设刀具切削厚度、宽度和刀具前角分别是ac,aw,γo,可计算得到刀具切削剪切面的剖面积As=acaw/sinφ,假设工件材料剪切屈服强度是Zs,则切削加工时切屑剪切面受到的剪切力为

(1)

式中,Fs为剪切力;

As为实际接触面积;

φ为剪切角;

τs为材料屈服强度。

由刀—屑双区摩擦理论可知,前刀面和切屑的摩擦可分为滑动区间和黏结区间[5]。如图2所示,假设图中O点是刀尖,OB为刀—屑接触面,则可以将OB划分为滑动区间AB和黏结区间OA,而黏结区间内摩擦剪切应力约等于材料的剪切极限应力,因而刀—屑摩擦应力为

(2)

式中,ς为幂指数;

lc为接触长度。

由上式可得,刀具受到的剪切力与接触面积和接触长度有关,在设计微织构刀具时,应通过减少刀具前刀面与切屑的接触长度和有效接触面积来改善刀具的切削性能。微织构使刀—屑接触面积以及摩擦产生的热量降低,并且微织构改变了切屑的流动方向,使切屑流出时被织构边缘二次切割[6],有效减少了黏结物,从而改善了刀具和切屑之间的摩擦力。国内外专家学者研究表明,横向沟槽微织构比纵向沟槽微织构更能改善刀具磨损。因此,本文选择横向表面织构[7]。

图2 刀—屑接触面应力特征

3.1 正交方案设计

因微织构宽度和间距能够改变刀具与工件的接触面积和有效接触长度,而间距大小会影响空气流通量以及带走的热量,所以本文主要研究沟槽形微织构宽度、间距和深度对铣刀切削性能和刀具磨损的影响,选择微织构宽度、间距和深度作为正交试验三因素,并确定三水平变量进行正交试验设计,最终因素水平设计如表1所示。三因素三水平正交试验设计见表2。其中,第10组为无微织构参照组。

表1 正交试验因素水平 (μm)

3.2 建立工件和刀具模型及划分网格

如图3所示,在Solidworks软件中建立一段长15mm左右的铣刀模型,材料选用GU20硬质合金,然后导入Deform软件。工件模型尺寸为100mm×10mm×10mm(见图4)。通过查阅金属切削手册和依据经验,确定背吃刀量和侧吃刀量均为8mm,铣削转速n=3000r/min,进给速度f=1200mm/min。

表2 正交试验设计 (μm)

图3 铣刀模型

图4 工件模型

刀具和工件模型都采用相对网格划法,网格数设为50000个,并将网格尺寸比设为1(见图5)。

图5 网格划分

3.3 磨损仿真结果

将表2中的正交试验数据代入Deform软件中进行仿真。仿真结果如表3所示。

表3 仿真试验结果

运用Minitab软件对前9组正交实验数据进行回归分析,可以拟合出关于微织构参数(宽度、间距和深度)的刀具切削数学模型。

令A,B,C分别表示微织构的宽度、间距和深度,对刀具磨损量进行回归拟合分析,可得

M=0.0831+0.000698A+0.000020B-0.00189C

(3)

如表4所示,通过对刀具累积最大磨损量的预测模型进行方差分析可以得出,除宽度对回归方程P值小于0.05,其他因素均大于0.05,因此预测模型是不显著的,还需要对数据进行直观分析得出相对最优组合。

表4 刀具累计最大磨损量方差分析

对前9组实验刀具累积磨损结果采用直观分析法进行分析,刀具累积最大磨损量分析结果如表5所示。

表5 刀具累积最大磨损量直观分析

由表5可得:①因素A(微织构宽度)对刀具磨损的影响中A2水平最优,即微织构宽度为100μm时相较于其他两组水平参数更能降低切削时工件对刀具的磨损;

②因素C(微织构深度)对刀具磨损的影响最重要,而且取C3(微织构深度为70μm时)相对更能降低切削时工件对刀具的磨损;

③因素B(微织构间距)对刀具磨损的影响中B3水平最优,即微织构间距为150μm时相较于其他两组水平参数更能降低切削时工件对刀具的磨损。

通过分析可以得出,微织构宽度对刀具累积最大磨损量的影响最大,当微织构宽度、深度、间距分别为100μm,70μm,150μm时,刀具的累积磨损最小,对延长使用寿命有一定积极作用。

4.1 微织构刀具制备及试验设备

刀具材料为GU20硬质合金,主要由90%碳化钨和10%钴黏结剂组成,采用激光打标,对刀具前刀面按照正交试验参数制备微织构(见图6)。

试验设备选用CNC-1270加工中心,工件采用Osprey Metal生产的CE11高硅铝合金。磨损检测设备选用INSIZE数码测量显微镜。每组铣刀加工结束后,通过测量前刀面的磨损量来分析微织构参数对刀具磨损的影响。具体试验步骤为:将刀具放置在数码显微镜下,变焦调距后观察显示器,选择多点和刀具切削刃的距离进行测量,如图7所示,定位后利用软件依次测量多个点。

图6 微织构铣刀

图7 磨损测量

4.2 试验结果

多次测量磨损面宽度后,将计算结果的平均值作为刀具累积磨损值。测量值见表6。

表6 试验仿真对照

通过试验数据分析可知,试验/仿真的比值大约为7:1。试验数值与仿真数值的相对误差大约控制在0.85,分析误差的存在可能与微织构打标精度和试验环境等因素有关,但大致规律与仿真相同,验证了Deform软件对微织构刀具仿真的可行性。

(1)在刀具表面加工出一定尺寸、形状的微型结构阵列能改变加工过程中刀—屑接触面的摩擦情况,合理的微型结构对减小刀具磨损和延长刀具使用寿命有重要意义。

(2)经过Deform软件对微织构刀具进行磨损仿真分析,由试验结果得出,微织构宽度对刀具累积最大磨损量的影响最大,当微织构宽度、深度、间距分别为100μm,70μm,150μm时,刀具的累积磨损量最小,对延长使用寿命有一定积极作用。

(3)对微织构刀具磨损仿真结果进行可行性验证,试验结果与仿真结果基本一致,验证了Deform软件模拟微织构刀具磨损情况的可行性与可靠性。

猜你喜欢 磨损量铣刀剪切力 一种汽车发动机用橡胶减震器橡塑技术与装备(2022年10期)2022-10-03基于Fluent的不同弯道剪切力分布特性数值研究水利科技与经济(2021年11期)2021-12-04AMT 换挡滑块的磨损量预测与磨损规律数值分析表面技术(2021年9期)2021-10-16铣刀盘的5轴数控加工模具制造(2019年10期)2020-01-06基于轮廓提取的刀具磨损量检测研究制造技术与机床(2019年11期)2019-12-04可转位面铣刀铣削力解析建模与实验研究制造技术与机床(2019年9期)2019-09-10曳引轮不均匀磨损量的检测中国特种设备安全(2019年7期)2019-09-10基于Pro/E的核电轮槽可换硬质合金精铣刀设计制造技术与机床(2019年6期)2019-06-25螺纹铣刀制造技术与机床(2017年3期)2017-06-23水流剪切力对供水管道管壁生物膜生长的影响浙江大学学报(工学版)(2016年2期)2016-06-05