锅炉减温水管道破裂原因分析及预防

时间:2023-06-08 20:50:21 来源:雅意学习网 本文已影响 人

杨 波 刘献良 赖云亭 夏咸喜

(1. 山西鲁能河曲发电有限公司,山西 忻州 036500;

2. 苏州热工研究院有限公司,江苏 苏州 215004)

火电锅炉系统作为最复杂的工业系统,其承受高温高压的管道或部件众多,部件的失效种类和形式也多种多样,其中最为常见的是锅炉“四管”(水冷壁、省煤器、过热器、再热器)失效[1-3]。“四管”失效常发生在锅炉启机或运行期间,会导致机组非停,直接影响电厂的经济效益。但锅炉四管基本均位于炉膛内部,对电站工作人员的人身安全威胁相对较小,而炉外汽水管道的破裂,则会严重威胁到人的生命安全。因此,对炉外管道的破裂失效模式能够准确识别,并形成一定的防范措施,对电厂的经济效益和社会效益具有重大意义。

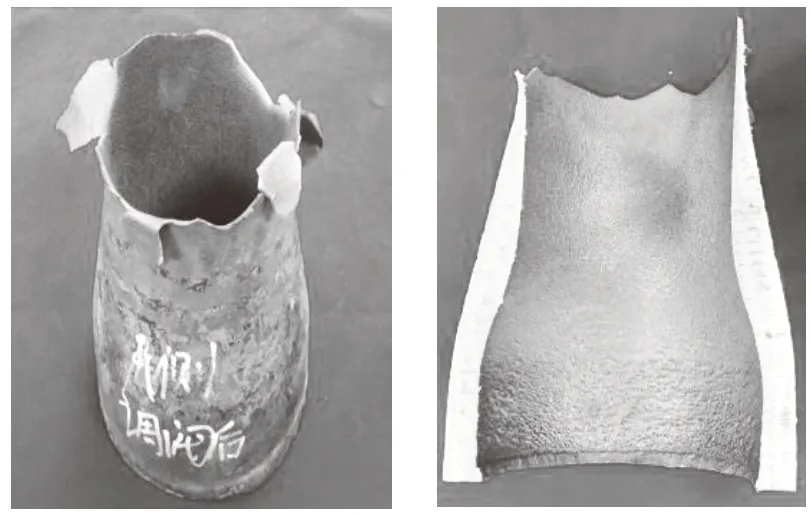

某600MW燃煤发电机组为凝汽式汽轮发电机组,锅炉型号为HG-2028/17.4-YM7,一次再热、墙式切圆燃烧、平衡通风、固态排渣、全钢构架、全悬吊结构Π型锅炉。机组运行期间,汽机房A侧过热汽一级减温水母管调节阀后大小头(又称异径管)发生破裂,现场声响巨大,确幸无工作人员在场,未造成人身安全事故。大小头设计材质为20G,运行温度183.5℃,运行压力23MPa,设计壁厚11mm,至管道破裂时,已累计使用时间约10万小时。破裂大小头所在位置结构示意图如图1所示。通过对破裂大小头取样进行理化试验,对大小头的破裂原因进行了分析。

图1 破裂大小头结构及破裂点位置示意图

1.1 宏观检查

图2为破裂大小头整体及纵向剖开后的宏观照片。爆口处有明显的塑性变形,且爆口边缘壁厚减薄严重,实测厚度1.8~2.0mm;

大头端实测壁厚11.2~11.6mm,与设计壁厚11.0mm接近。采用体式显微镜对破口附近内壁观察如图3所示,内壁呈现出密密麻麻的马蹄形小凹坑,未发现点蚀、微裂纹等其它异常。

图2 整体及剖开后内壁宏观形貌

图3 体式显微镜下的内壁形貌(左-10×;

右-50×)

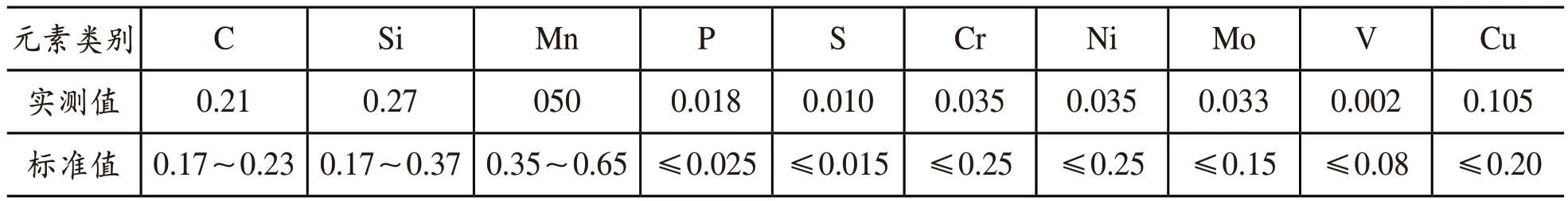

1.2 化学成分分析

表1为破裂大小头取样化学成分分析结果,表中同时列出了采购标准GB 5310-2008对20G钢化学成分要求。结果可见,破裂大小头化学成分满足上述标准要求。

表1 化学成分分析结果及标准要求(w%)

1.3 硬度测试

GB 5310-2008对20G的抗拉强度规定范围为410~550MPa,而未规定其硬度值,但由于大小头尺寸限制未能取拉伸试样,因此仅对大小头取样进行硬度测试,并依据标准GB/T 33362-2016《金属材料 硬度值的换算》,将硬度值换算为抗拉强度值。硬度测试结果及换算的抗拉强度值如表2所示。硬度测试时,分别在靠近爆口附近但未发生明显塑性变形的区域,及远离爆口的大头端分别取样测试。结果可见,由硬度换算的抗拉强度值满足GB 5310-2008标准要求。

表2 硬度测试结果及换算的抗拉强度值

1.4 金相检验

在爆口附近及大头端分别取样进行金相检验,如图4所示。爆口边缘晶粒有轻微的塑性变形,断面呈穿晶断裂,断口附近及大头端显微组织均为铁素体+珠光体,平均晶粒度约7级,为20G正常的显微组织。

图4 不同位置取样的金相组织形貌

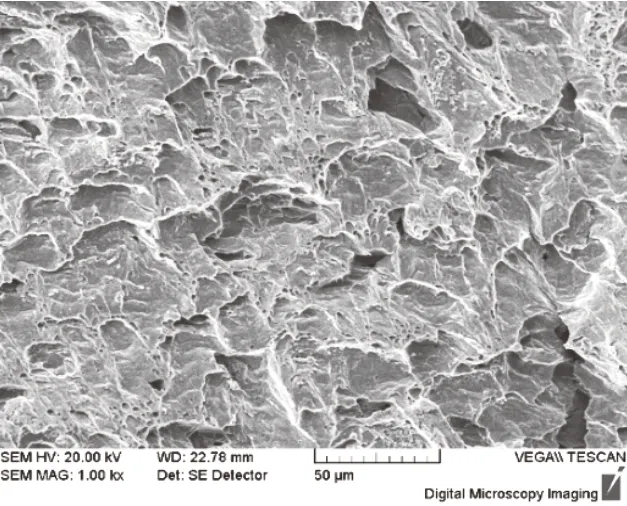

1.5 断口微观分析

在大小头破口位置取样,将破口断面置于扫描电子显微镜下观察,其电镜微观形貌(SEM)如图5所示。破口断面微观上呈拉伸韧窝形貌,为典型的韧性撕裂特征。

图5 破口SEM微观形貌

1.6 能谱分析

通过宏观检查可以看出,大小头壁厚出现了明显减薄,且减薄面为内壁面。采用TESCAN VEGA TS5136XM扫描电子显微镜+EDAX GENESIS2000X-Ray能谱仪对内壁表面进行能谱分析,结果如表3所示。减薄区内壁表面主要元素为Fe和O,且氧含量较低,原子质量比Fe∶O≈4∶1。

表3 破口附近内壁表面能谱分析结果

通过上述理化试验可以看出,大小头金相组织正常,化学成分、力学性能均符合相关标准规定,可排除材料本身的问题。

大小头壁厚出现明显减薄,导致其强度不足是导致大小头发生破裂的直接原因。破口宏观上存在明显的塑性变形,电镜下微观形貌为具有方向性的拉伸韧窝特征,也表明大小头发生破裂为强度不足导致的韧性撕裂。大小头内壁表面呈现为密密麻麻的马蹄形凹坑(或鱼鳞状)形貌,具有碳钢管道流动加速腐蚀的典型特征[4,5]。

流动加速腐蚀(FAC)是在碳钢或低合金钢管道中,由于单相流体或汽液双相流体的流动而引起的一种管壁减薄现象[6]。其发生过程可以简单概述如下:碳钢基体在流体中微量溶解氧的作用下发生氧化腐蚀,生成疏松多孔的Fe3O4氧化膜,由于溶液中存在H+,氧化膜与水溶液接触的部分会发生局部溶解,溶解的Fe2+在扩散驱动力下会逐渐扩散到主体溶液当中,并随溶液流动被带走。Fe2+作为上述化学反应的生成物,随着流体的流动,浓度降低,因此,氧化膜的溶解与生成会持续进行下去,结果就形成了内表面出现马蹄坑状(或鱼鳞坑状)、壁厚发生减薄的现象[7,8]。结合大小头内壁表面减薄区域表面能谱分析结果,表面层化学成分主要为Fe和O元素,且O元素含量较低,原子质量比Fe∶O≈4∶1,表明发生减薄的内壁表面层铁的氧化层很薄,这与FAC的特征符合。由此可以看出,本次大小头内壁发生显著减薄的原因为碳钢管道发生FAC所致。

对于火电锅炉而言,流动加速腐蚀(FAC)通常发生在超/超临界锅炉的给水和疏水系统。预防FAC的发生,应从影响FAC速率的主要因素着手,主要包括材料因素、流体动力学因素和环境因素等[9-12]。

3.1 材料因素

流动加速腐蚀(FAC)主要发生在碳钢管道及合金含量较低的低合金钢管道内,对容易发生FAC的弯头、三通、变径管等流量突变的管件,选用含Cr的低合金钢材料管道,可以在一定程度上减缓FAC的发生。文献[5]指出,当碳钢材料中Cr含量大于0.1%时,能大大降低单相流体的FAC速率;

当Cr含量达到1%时,FAC的速率极低,可以忽略不计。可见,对容易发生FAC的弯头、三通、变径管等流量突变的管件,采用含Cr量大于0.1%的低合金钢替代碳钢管道,可以减缓或抑制FAC的发生。

3.2 流体动力学因素

影响FAC的流体动力学因素包括流体流速、管道粗糙度、管道几何形状等。在低流速和高流速时,管壁减薄的速率与流速成线性关系;

在中等流速时,管壁减薄的速率与流速的立方成线性关系。在同样流体的流速中,管壁粗糙度越大,管壁的FAC速率越高[4]。管道几何形状对FAC也有较大影响。管道中的弯头、三通、阀门、孔口及变径管等流体截面突变的区域,流速加大、紊流加剧,对管道的剥离作用也增大,相对于流体稳定的直管段更容易发生FAC[13,14]。在机组检修过程中,对上述容易出现FAC的部件进行超声波测厚,并将不同时期内的测厚数据进行对比分析,可以计算出该位置FAC的腐蚀速率,结合最后的测厚结果,提前做好对减薄严重部件进行更换的准备。

3.3 环境因素

水溶液的pH值、含氧量、温度、压力都会影响到FAC的速率。当锅炉给水的pH小于某一临界值时,给水中的H+含量显著增加,会加速了Fe3O4保护膜的溶解,FAC速率急剧增大;

给水中氧含量增加时,疏松多孔的Fe3O4保护膜会被氧化为致密的Fe2O3保护膜,FAC速率减小;

FAC通常发生在90~230℃之间,在150~175℃时,FAC的速率达到最大[15];

在一定的PH、含氧量和温度下,压力增大,FAC的速率增大。FAC速率增大时,给水系统中Fe离子浓度增加,因此可以对系统中Fe离子含量变化进行实时监测,以对系统的FAC的发生速率进行预测。

对于锅炉管道而言,内部介质(溶液)的温度、压力与锅炉设计有关,在温度和压力不变的正常工况下,则主要通过控制溶液的pH值和含氧量来控制FAC的速率。通常采用的方法为,在给水中加氨以提高给水的pH在9.0以上,再向给水中加氧以提高含氧量。全自动加氧处理(Fully Protected Oxygen Treatment,FPOT)技术是目前较为先进的控制给水含氧量的技术[16-19]。FPOT技术通过精准控制加氧量使得加入的氧气仅存在于给水侧,而蒸汽侧无氧,在有效解决给水系统FAC问题的同时,又避免了多余的氧气进入蒸汽侧带来的氧化皮脱落的问题。

通过对破裂大小头取样进行试验分析,得出如下结论:

(1)失效大小头的金相组织正常,化学成分和硬度值均满足相关标准要求,大小头发生失效与材料本身无关;

(2)大小头失效的原因为流动加速腐蚀(FAC)导致壁厚减薄,使得其强度不能满足管道内压力要求,最终导致了其在高温高压下强度不足而破裂。

基于对大小头失效原因的分析,以及对FAC影响因素及预防的分析,建议:

(1)对容易发生FAC的弯头、三通、变径管等流量突变的管件,可采用含Cr量大于0.1%的低合金钢替代碳钢管道,以减缓或抑制FAC的发生;

(2)改善给水品质,对给水的pH值、含氧量、Fe离子等进行实时监测,控制其数值处于正常区间,同时通过Fe离子含量的变化来预测FAC的速率;

(3)每次机组检修时,对弯头、三通、阀门、孔口及变径管等FAC容易发生的部件进行超声波测厚,并将不同时期内的测厚数据进行对比分析,估算FAC的腐蚀速率,结合最后的测厚结果,提前做好对减薄严重部件进行更换的准备。

猜你喜欢 碳钢破口内壁 华龙一号蒸汽发生器传热管6mm破口事故放射性后果分析核安全(2022年2期)2022-05-05基于“华龙一号”大破口事故先进安注箱研究核科学与工程(2021年4期)2022-01-12压水堆二回路凝汽器母管内壁的成膜胺保养工艺研究核科学与工程(2021年4期)2022-01-12燃气用压接式碳钢管材及管件性能分析煤气与热力(2021年11期)2021-12-21压接式碳钢管材及管件在燃气工程的应用煤气与热力(2021年4期)2021-06-09垣曲北白鹅墓地出土的青铜匽姬甗(M3:10)文物季刊(2021年1期)2021-03-23基于热工水力分析确定LOCA破口尺寸及CDF定量化核科学与工程(2020年5期)2020-11-30下期要目化工设计(2020年2期)2020-01-12破口满族文学(2019年6期)2019-12-02膀胱内壁子宫内膜异位1例中国临床医学影像杂志(2019年5期)2019-01-07