刮板输送机启动过程变频驱动系统设计与应用

时间:2023-06-05 20:20:17 来源:雅意学习网 本文已影响 人

尚 学

(华阳集团七元公司,山西 寿阳045400)

煤炭作为推动我国经济社会发展的重要能源之一,近年来的需求量越来越大,煤炭生产作业日益繁重[1]。刮板输送机是煤炭掘进工作不可或缺的输送设备,只要煤炭掘进工作进行,刮板输送机就要工作,启动较为频繁,同时在日常维护和故障排查时,经常还存在负载启动的情况[2-3]。电机是刮板输送机启动动力的来源,频繁启动会使电机产生较大的瞬时电流,不仅不利于电机寿命的延长,还会极大增加电机的能源消耗,增加煤炭的成本,影响煤炭企业的经济效益[4]。变频驱动技术已在较多驱动系统中得到了应用,并取得很好的应用效果,对于刮板输送机具有很好的借鉴意义[5-6]。针对某煤炭企业刮板输送机恒速运行模式的现状,开展启动过程变频驱动系统设计具有重要意义。

企业正在使用的刮板输送机正式投产于2015年5月,设备配置如下:机头位置设置2台驱动电机,额定功率均为1 000 kW,机尾位置设置1台电动机,其额定功率同样为1 000 kW。机头和机尾位置的3台电机的额定电压数值为3 300 V±12%,综合输送能力为3 500 t/h以上,铺设的总长度接近320 m。到目前为止已经运行了6年多,并且随着设备使用年限的增长,能耗逐年增加,现已引起了企业的关注,变频控制技术的出现为企业节能降耗工作提供了新的方法,因此,企业同样基于刮板输送机现有的控制系统,引进变频调速技术,开发刮板输送机启动过程中的变频驱动系统。刮板输送机使用现场,如图1所示。

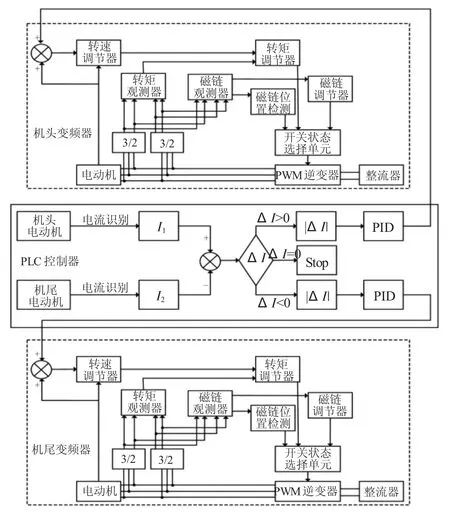

基于刮板输送机当前的控制系统,引入变频调速技术,设计完成了刮板输送启动过程变频控制系统方案,如图2所示。该系统在刮板输送机启动过程中能够降低机头和机尾位置电动机的启动瞬时电流,使机头和机尾电动机实现功率平衡。

图1 刮板输送机使用现场

图2 刮板输送机启动过程变频驱动控制系统方案

具体工作原理如下:刮板输送机中的电机1、电机2和电机3的额定参数一致,机头位置的电动机1和电动机2分别配置变频器1和变频器2,可编程逻辑控制器PLC实时采集获取机头和机尾位置的电动机电流数值,进一步分析处理获取电动机的负载,之后发出电动机调速信号,实现刮板输送机机头和机尾位置电动机的调速启动控制。

3.1 功率平衡原理

3.1.1 功率平衡状态

工作过程中刮板输送机机头电动机的实时电流数值标记为I1,由I1的数值可以分析得出机头电机的实时负载,将机尾电动机的实时电流标记为I2,由I2的数值分析得出机尾电机的实时负载。当I1=I2时,说明刮板输送机机头电机和机尾电机均处于正常负载范围,未发生过载故障,处于功率平衡状态。功率平衡控制原理如下页图3所示。

图3 功率平衡控制原理

3.1.2 功率平衡控制

当I1≠I2时,说明机头和机尾位置电机存在过载或者欠载的情况,需要进一步识别判断具体故障。当I1>I2时,即机头位置电动机工作电流大于机尾位置电动机电流,设置当I1-I2>0.05I2时,判断机头电动机存在过载,此时PLC会发出控制变频器1的信号,提高机头电动机的转速,让机尾电动机分担机头负载,实现机头电动机和机尾电动机的功率平衡。相反的,当I1<I2时,即机头位置电动机工作电流小于机尾位置电动机电流,设置当I2-I1>0.05I1时,判断机尾电动机存在过载,此时PLC会发出控制变频器2的信号,提高机尾电动机的转速,让机头电动机分担机尾负载,实现机头电动机和机尾电动机的功率平衡。

3.2 PLC控制系统

变频控制系统的核心控制部件为PLC,结合刮板输送机控制系统现状,重新选择了PLC控制器,型号为DX-MA01。该控制器具有高度集成,自带多个输入/输出端口,输出端能够直接实现驱动功能。CPU使用的是32位的TC1796,采样频率高达150 MHz,能够实现4 MB+80 kB的存储量;

输入/输出端口具有很好的可扩展性能,便于后续系统的继续改进开发。

3.3 传感器选型

电流传感器作为刮板输送机实时信号采集的主要元件,负责实时监测机头电动机和机尾电动机电流的任务,电流信号传输至PLC进行数据分析处理,即可得到刮板输送机的实时运行载荷情况,因此其选型工作至关重要。结合实际需求选择了型号为CSNR16Ⅰ的电流传感器,能够适用于煤矿井下较为恶劣的工作环境,同时具有监测电流范围大、响应时间短、精度高度优势。电动机速度监测选择型号为NJ4-12GM40-E的传感器,它是一种三线制电感式速度传感器,工作时的电压为直流24 V,持续电流数值为200 mA。

3.4 变频控制系统

刮板输送机启动过程电动机的变频控制实现原理是以电流平均值直接实现转矩控制,如图4所示。由图4可以看出,电流I1和电流I2分别代表刮板输送机机头和机尾电动机的定子电流,分析之后能够得到各个电动机的转矩负载情况,之后根据负载转矩比与额定值的偏差来调节机头、机尾电动机的转速,达到机头、机尾电动机功率平衡的目的。

图4 变频控制原理框图

为了使刮板输送机启动过程可以按规定的速度曲线启动,实现功率的平衡,在变频控制系统基础之上,对机头电动机和机尾电动机的启动顺序和启动时间进行了控制,能够更好地改善变频启动时,机头、机尾电动机功率不平衡的现象。

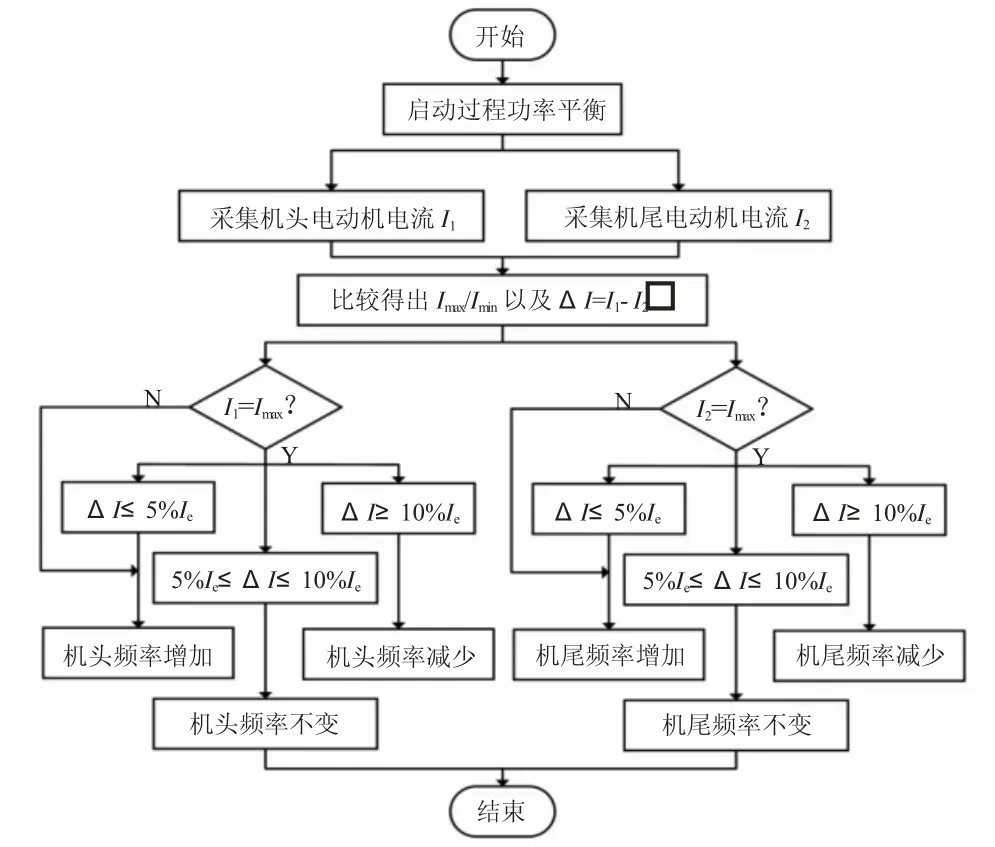

完成刮板输送机启动过程变频驱动系统硬件设计工作之后开发软件控制流程,以实现刮板输送机启动过程变频控制功能,软件控制流程如图5所示,刮板输送机启动时,对机头、机尾电动机进行功率平衡控制。具体控制流程如下:由PLC实时采集刮板输送机机头电动机和机尾电动机的电流I1和I2,并比较二者的差值ΔI=I1-I2。当I1=Imax时,需要进行三种情况的判断分析,第一种是ΔI<0.05Ie时,PLC控制器输出变频控制信号提高机头电动机运行频率;

第二种是ΔI>0.1Ie时,PLC控制器输出变频控制信号降低机头电动机运行频率;

第三种是0.05Ie<ΔI<0.1Ie时,PLC控制器输出变频控制信号保持机头电动机运行频率。

图5 刮板输送机启动过程功率平衡软件流程

为了验证刮板输送机启动过程变频控制系统的设计效果,将其应用于某煤炭企业刮板输送机进行试运行,跟踪记录控制系统运行情况。结果表明,该变频控制系统运行稳定可靠,实现了刮板输送机机头电动机和机尾电动机功率的平衡控制功能。原来恒速运行启动方式,在运输量3 000 t/h条件下,年运输量2 000万t的情况计算得到总耗电量费用约为225.40万元,而变频控制系统的投入使用,相同运行模式下计算得到的总耗电量费用约为191.00万元,为煤炭企业节约耗电费用34.4万元,大大降低了煤炭企业的运行成本。

刮板输送机作为煤炭企业正常开展工作的重要输送设备,其控制系统的先进性直接关系的煤炭企业的运行成本。针对某煤炭企业刮板输送机恒速运行模式的现状,开展了启动过程变频驱动系统设计,试运行应用结果表明,变频控制系统运行稳定可靠,实现了刮板输送机机头电动机和机尾电动机功率的平衡控制功能。相同输送煤量条件下,恒速控制启动时年总耗电量费用约为225.40万元,而变频控制系统的投入使用,使年总耗电量费用降为191.00万元,为煤炭企业节约耗电费用34.4万元/年,降低了煤炭企业的生产成本,大大提高了煤炭的市场竞争力。

猜你喜欢 机尾机头刮板 烧结工序机头电除尘效率提升改造技术研究昆钢科技(2022年4期)2022-12-30放疗中小机头角度对MLC及多靶区患者正常组织剂量的影响现代仪器与医疗(2021年5期)2021-12-02立磨机刮板结构的改进建材发展导向(2021年6期)2021-06-09刮板输送机伸缩机尾的研制山东煤炭科技(2021年4期)2021-05-13刮板转载机刮板链快速更换工艺浅析矿山机械(2021年3期)2021-03-25探讨我公司皮带机机尾的改进科技与企业(2015年18期)2015-10-21747-400F货舱机头门系统原理及故障分析中国科技纵横(2014年24期)2014-12-11延长取料机刮板使用寿命的设计方法中国新技术新产品(2014年1期)2014-11-16C919机头成都下线四川党的建设(2014年9期)2014-08-23