基于有限元分析的矿井掘进机截齿锥形选择强度研究

时间:2023-06-05 20:05:38 来源:雅意学习网 本文已影响 人

张俊伟

(潞安集团余吾煤业有限责任公司,山西 长治 046103)

掘进机是直接作用于工作面掘进切割和煤炭开采的高效工具,用于破碎煤和岩石。切削截齿的性能直接影响到整机的工作效率、可靠性、使用寿命以及整机的经济效率。由于切割截齿所处的工作环境较恶劣,切割截齿的磨损和损坏非常严重,因此,切割截齿已成为最脆弱的部件之一,需要经常更换。据统计,我国截齿的消耗量为每万吨煤矿开采400~800个,截齿的使用效率普遍较低。研究人员主要通过现场试验和数值模拟进行研究,研究集中在岩石切割过程上,而不是在切割齿上。因此,本文首先讨论了切割齿圆锥挑选的失效,并通过理论计算分析了切割齿载荷力,在此基础上建立了静态有限元模型,计算了切割齿圆锥挑选的强度;

为了验证仿真结果的准确性,利用接触分析建立了截齿锥形挑选的实际切削模型,并将该结果与静态有限元分析结果进行了比较[1]。研究成果为掘进机截齿圆锥挑选设计优化提供了依据。

1.1 截齿的磨损

锥形截齿由刀杆和合金刀头组成。刀杆一般由合金结构钢制成,刀头使用硬质合金制成。掘进机工作时,合金刀头在切削过程中直接与岩石相互作用,因此应具有足够的硬度和耐磨性。刀杆用于支撑合金刀头,并与刀架连接,通过焊接固定在一起,形成锥形刀头。截齿在截割过程中经常遇到高压缩应力、剪切应力和冲击载荷下的煤矸石等坚硬的矿物聚集体。因此锥形截齿的工作条件非常复杂,出现故障在所难免。

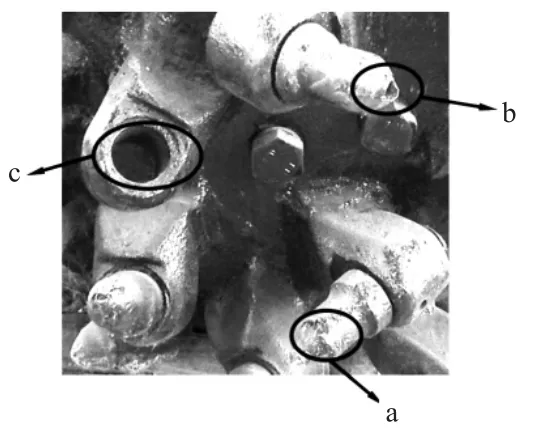

随着切割时间的延长,在切割过程中,截齿与煤石的摩擦使切割尖变钝,如图1中a情况。根据磨损理论,煤到金属的磨损属于磨料磨损。煤中的硬质矿物(如石英、黄铁矿等)是造成干摩擦状态下磨料磨损的主要原因[2]。锥形截齿切削部件面积增大,导致切割阻力增大,切削挑选强度降低,粉尘量增加。刀具切割过程中由于磨损热产生600~800℃高温,但锥形截齿与煤和岩石接触时的周期性旋转运动导致升温,偏离煤和岩石时冷却,使锥形截齿顶部高温回火,组织回屑和铁氧体发生高温回火。因此截齿的硬度降低了50%,加速了截齿的磨损,地下环境介质的腐蚀也导致截齿腐蚀磨损[3]。

图1 截齿不同失效类型示意图

1.2 硬质合金工具钻头脱落

当截齿的磨损达到一定程度时,截齿上的硬质合金刀头脱落,如图1中b情况。脱落的原因主要包括两个方面:焊接质量问题,如焊点上的夹砂物、微裂纹、冷焊缝等问题;

当截齿切煤和岩石导致锥形切煤应力集中时,会发生强冲击载荷,反复冲击导致硬质合金工具松动,直到硬质合金工具脱落。硬质合金刀头脱落后,锥形刀头切割阻力增大,磨损严重,加速了锥形截齿的损坏[4]。

1.3 截齿合金头的丢失

在实际使用过程中,圆锥形合金头的损失也是一个常见的问题,如图1中c情况。损失产生主要由于合金头固定不够可靠以及固定装置的磨损,此外在锥体的工作过程中,锥体的断裂、锥体的弯曲以及其他一些锥体的失效形式也是导致损失的原因[5]。为了避免刀的损坏,首先要得到截齿所受的工作载荷。

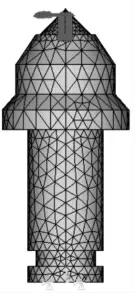

2.1 有限元建模与网格划分

为了分析截齿的强度,首先采用ANSYS对采煤工作进行了静力学分析。在实际切割过程中,根据截齿的载荷特性,认为截齿所受的力是简化集中力,不考虑动态载荷的影响,不考虑截齿在齿座上的旋转。

截齿实体模型结构参数为长度135 mm,最大直径65 mm,刀头长度15 mm,刀杆直径38 mm。材料参数定义为弹性模量670 GPa,泊松比0.3。选择Solid10节点92号单元进行分析,锥形选择与智能尺寸网格化分,底座连接的部分被细化[6],产生29 606个节点和19 005个网格。

2.2 装载与约束

分析类型被定义为静态的。根据实际工况计算切割阻力,切割阻力为6.5 kN,牵引阻力为3.2 kN,横向阻力为1.8 kN。已完成的带有载荷和约束的有限元模型如图2所示。

图2 有限元网格模型示意图

2.3 求解结果分析

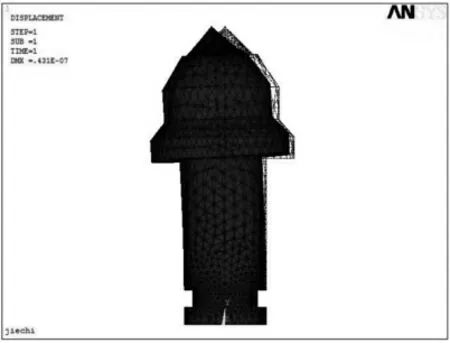

在完成上述所有设置之后,进行仿真结果分析,结果如图3所示。变形图的显示模式采用高解析力的变形形式显示,直观地考虑截齿的变形,其中虚线为变形前的截齿的形状,其余为变形后的结果。可以看出,主要变形发生在截齿的顶部区域。

图3 截齿形变示意图

由图3可以看出,截齿的最大应力出现在工具位上,最大Von mises应力为107.629 MPa,主要是由于该区域受力集中所致。根据静态分析结果,截齿在静载荷下没有损坏。

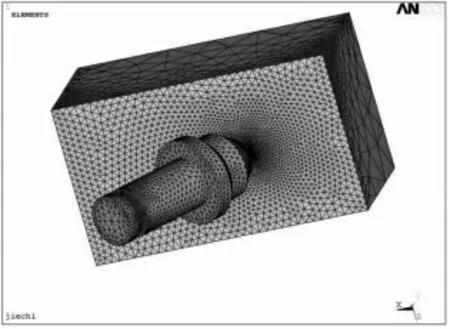

3.1 切割系统有限元建模与网格化

为了简化分析模型,建立了切割头和有限体积长方体来模拟煤质模型。考虑到接触分析的收敛性,将截齿插入煤模型中,建立了表面接触模型。Solid185单元类型定义为圆锥形挑选,Solid65用于煤模型。接触类型是面对面设置的,模拟与TARGE170和CONTA174接触元件的接触表面,其目标表面和接触表面具有柔性。煤的材料参数定义为:弹性模量为1 400 MPa,泊松比为0.3,截齿的材料参数与前一节相同。接触摩擦系数设为0.1。

截齿和煤的模型对接触面积进行细化,得到211596个节点和107 792个网格。网格后的有限元模型如图4所示。

图4 切削系统的有限元模型

3.2 分析结果与讨论

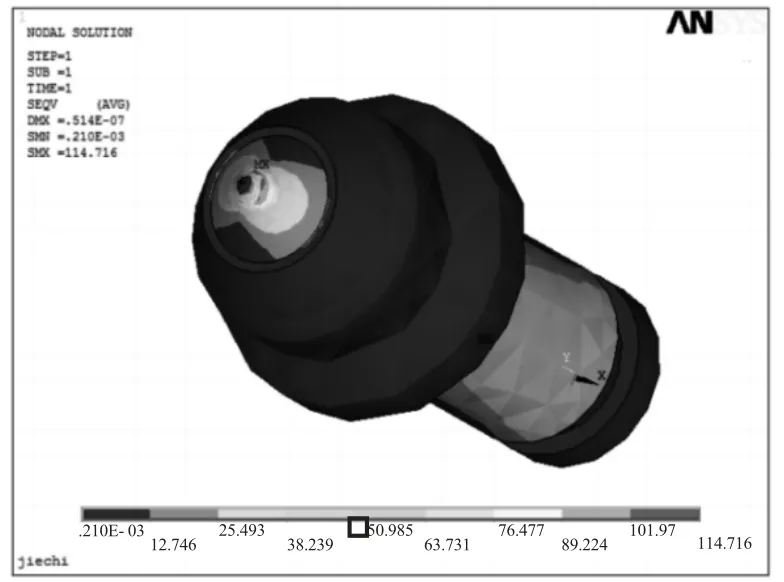

由于接触面积小,很难从整个模型中观察到截齿的应力,因此将煤模型隐藏,只显示截齿通过接触分析观察其内部的应力,如图5所示。

图5 截齿内部应力(MPa)云图

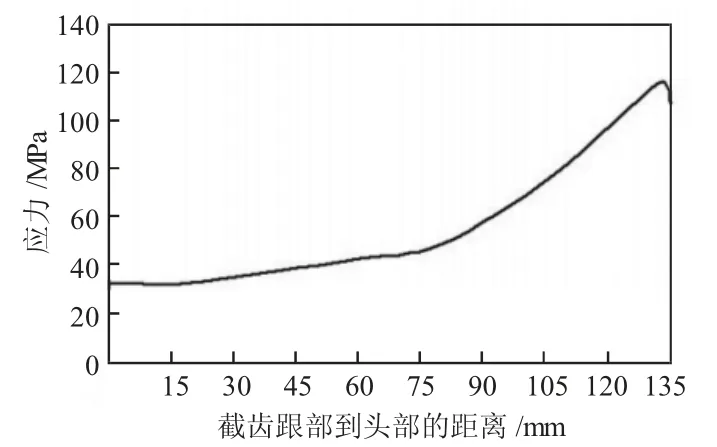

从图5中可以看出,工具位中也出现了最大等效应力,该情况与静态分析结果相同,最大等效应力值为114.716 MPa,近似等于静态分析。截齿表面通过接触绘制垂直应力,随截齿中心轴距离变化分析如图6所示。

图6 截齿头应力曲线示意图

由上页图6可以发现,截齿上的应力集中确实存在,高应力是硬质合金工具脱落断裂的重要原因之一。在实际采矿作业开始时,硬质合金工具发生磨损。锥形截齿与煤和岩石的接触增加,磨损加速了合金刀具钻头的脱落,导致锥形截齿失效。

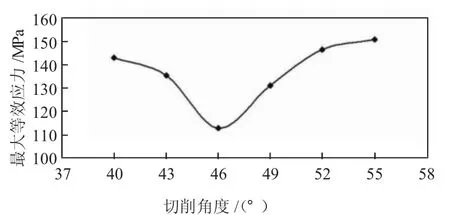

切削角是截齿刀头运动轨迹切线之间的夹角,对截齿的强度有很大影响。通过上述接触分析,可以建立不同切割角度的切割系统模型,分析不同模型的锥选强度,以找到截齿的最佳切割角度。截齿切角一般在40°~55°之间。为了研究切削角对截齿选取强度的影响,优化该角,建立了切削角分别为40°、43°、46°、49°、49°、52°、55°的接触分析有限元模型,经模拟接触分析得到不同切削角度下的最大等效应力,如图7所示。从图7中可以看出,最大等效应力首先随着切削角的增大而减小,然后随着切削角的增大而增大。由此可以得出,这种锥形截齿的最佳切割角约为46°。

图7 最大等效应力与切削角的关系曲线

本文研究了截齿的失效形式,主要包括截齿的磨损、硬质合金刀头的脱落、截齿的丢失等。根据基于ANSYS的经验公式计算出的荷载进行了静态分析。为了检验静态分析的结果,研究了锥形切削过程的接触分析。分别得到了截齿的变形图和应力分布,验证了分析结果的一致性。结果表明,截齿的最大应力出现在底座合金部位,该区域也发生了主要变形。掘进机截齿强度的有限元分析对提高截齿的设计和使用寿命具有重要意义。

猜你喜欢 刀头硬质合金锥形 锥形弹性挡圈应用汽车实用技术(2022年14期)2022-07-30下颌管分支的锥形束CT观测研究口腔医学(2021年10期)2021-12-02一种硬质合金铝型材挤压模铝加工(2021年5期)2021-11-17下颌管在下颌骨内解剖结构的锥形束CT测量昆明医科大学学报(2021年1期)2021-02-07石材锯切专用金刚石刀头设计因素分析石材(2020年11期)2021-01-08高速切削钛合金的硬质合金材料低温固相烧结技术研究中国金属通报(2020年7期)2020-11-04碳化钨硬质合金的抗冲蚀性能及高温高压下的耐腐蚀性能腐蚀与防护(2020年4期)2020-05-23Rolling Sharp 安全性能极高的手工刀小康(2017年31期)2017-11-14川剧《打神告庙》的祭祀语言——兼释“打牙祭”和“刀头”人间(2015年23期)2016-01-04刃具硬质合金与结构钢钎焊工艺研究中国新技术新产品(2012年19期)2012-10-16