基于ANSYS的钢板加热过程仿真分析

时间:2022-12-09 18:55:03 来源:雅意学习网 本文已影响 人

蔡沛松,赵海霞,张军梅,马宇莹,饶永红

(1. 中北大学 环境与安全工程学院,山西 太原 030051;

2. 中国人民解放军32382部队,北京 100072)

金属热处理是机械制造中的重要工艺之一,热处理在不改变材料结构的前提下可以有效地改善工件的内在质量,是机械制造业中的关键环节,而热加工是热处理中的一道重要工序.

热加工工艺的加热方法包括燃料燃烧剂加热法、电加热法以及高能密度能源加热法. 本文主要讨论电加热法中的电阻加热法和感应加热法. 电阻加热法是由电流通过电热元件所产生的热量进行加热,技术成熟,且加热结构简单、 操作方便,适用性强,目前仍在机械制造行业广泛应用. 电磁感应加热法是将板材放入通有一定频率交流电的螺旋线圈中,在板材上产生涡流电流,利用板材自身的电阻进行加热,这种方法加热效率高,加热速度快,耗电少,节能环保,但由于结构复杂多用于中小型零件的加热淬火[1].

热加工工艺主要研究板材内部温度的变化,不能通过直接观察来实现,且热加工过程是极其复杂的高温瞬时变化过程,因此,有限元模拟仿真成为了热加工工艺研究的主要方法之一. 目前,仿真技术在热处理方面的应用越来越广,主要向仿真结果的高精度化及热处理知识数字化方向发展,结合仿真技术的生产应用还有待发展[2]. 张泽坤等[3]利用ANSYS有限元软件,建立了钢板的三维感应加热模型,在加热过程中将钢板温度的升高分为3个阶段,得出钢板温度沿感应加热器的横向和纵向升高的相关结果;

陈庆安等[4]基于ANSYS研究了电源频率、电流密度和感应线圈的移动速度对温度场的影响,得出了电流密度的增加会增大最大高温区的深度,以及要保证一定的高温停留时间的结论,并通过实验验证了结论的正确性;

黄达望等[5]利用ANSYS有限元软件建立了钢板的三维感应加热模型,得出往复式加热相较于单次加热更能提升钢板的最高温度和加热深度的结论. Demidovich等[6]讨论了钢板感应加热的主要方法,通过建立二维和三维模型研究了感应加热所使用的电磁感应线圈的排布方式,并提出了根据材料特性利用横向和纵向磁通组合加热的方式. 国内外学者主要针对某一特定热处理方式进行研究,缺乏针对不同热处理方式的对比研究,本文借助有限元分析软件ANSYS建立二维和三维仿真模型,对电阻加热法和电磁感应加热法的工艺进行了模拟分析,比较并总结了两种工艺在加热同一种板材时的温度场分布规律,为实际热加工生产提供技术参考.

应用电阻加热法加热时,由于工件在加热过程中只受到温度场的影响,所以加热工件能量守恒,即加热产生的热量与消耗的电能是正比关系[7-11].

当在试样上施加电势差U0,则该试样上的电势差分布满足式(1).

(1)

当试样加热达到稳态时,试样的热传导方程为

(2)

试样在加热过程中的热功率方程为

(3)

式中:Φ为热功率,W;

A为传热面积,m2;

ΔT为温度的变化量,K;

δ为试样的厚度,m.

增加的热量的计算公式为

Q=cmΔT,

(4)

式中:Q为热量,J;

c为比热容,J/(kg·K);

m为钢板的质量,kg.

模拟误差的计算公式为

(5)

式中:E为模拟的相对误差;

Δ为理论值和模拟值的绝对误差;

L为理论值.

加热工件通过电磁感应加热,基于电磁场理论建立模型,其实质是磁场和电场的相互作用,麦克斯韦方程组可以解释并描述电磁场理论[12-15]. 其表达式为

(6)

式中:H是磁场强度矢量, A/m;

J是传导电流密度矢量,A/m2;

E是电场强度矢量,V/m;

D是电通密度矢量,C/m2;

B是磁感应强度矢量,T.

感应加热过程中的温度场微分方程为

(7)

式中:ρ为密度,kg/m3;

T为温度,K;

ø为产热率,指单位时间单位体积生成的热量,W/m3;

α为热扩散率,m2/s.

2.1 钢板电阻加热法计算模型的建立及网格划分

钢板材质为45#钢,钢板的长和宽均为200 mm,厚为100 mm,初始温度为20 ℃,放入温度为1 120 ℃的加热炉内加热. 钢板的表面传热系数为125 W/(m2·K),钢板的比热容为 460 J /(kg·K),密度为7 850 kg/m3,导热系数为50 W/(m·K).

本文选用SOLID70三维六面体单元. SOLID70是三维热实体,该实体具有8个节点且每个节点具有1个温度自由度,适合进行三维的稳态或者瞬态的有限元热分析.

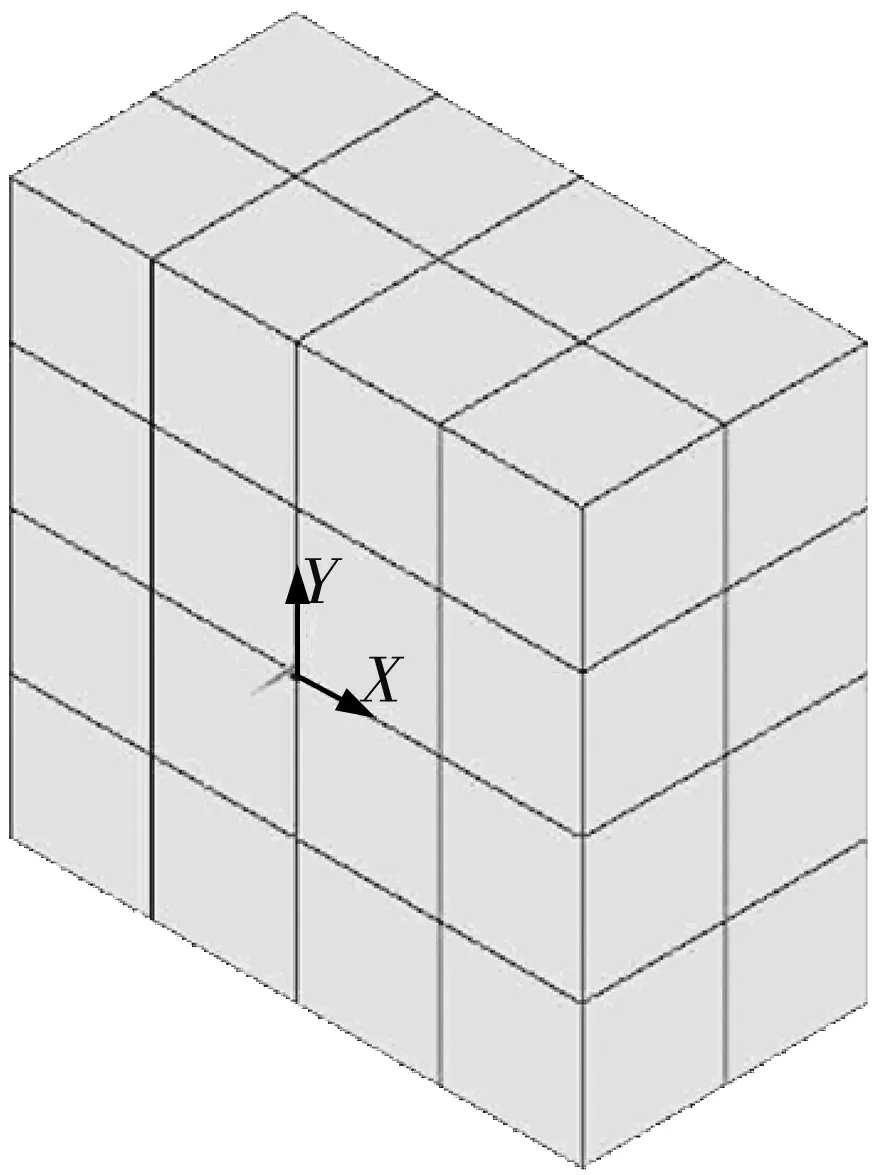

网格划分的质量会影响有限元仿真的精度和计算速度. 钢板是导热材料,所以,在加热的过程中会出现由温度差引起的热能传递的物理现象,传热方式以热辐射、热传导和热对流为主. 为了模拟这些现象,需要在钢板表面划分足够细的有限元网格,以便精确地模拟出钢板的升温过程. 钢板电阻加热法网格划分的有限元模型如图 1 所示.

图 1 钢板电阻加热法模型的网格划分Fig.1 Meshing of steel plate model in resistance heating method

2.2 钢板电磁感应加热法计算模型的建立及网格划分

钢板材质为45#钢,钢板的长和宽均为200 mm,厚为100 mm,初始温度为20 ℃,应用电磁感应的方法对其进行加热. 钢板离线圈距离为 20 mm,线圈直径为45 mm,线圈右边是空气,模型整体长度为565 mm. 空气的相对磁导率为1,钢板的热辐射系数为0.68,线圈的相对磁导率为1,线圈电流密度为15×106A/m2,环境温度为25 ℃.

利用电磁感应加热钢板时,需要在钢板上安装若干段有固定距离的感应线圈,加热的过程中沿钢板厚度方向和长度方向都会有热传递现象. 因此,在构建模型进行仿真的过程中,可以先对任意一段进行温度场分析,得到钢板在感应加热过程中的温度变化趋势和状态. 在钢板进行电磁感应加热的过程中,温度场和电磁场是呈对称均匀分布的,由于温度场和电磁场等效,因此,可以把复杂的三维模型简化成简单的二维模型,从而提升运算的效率和精确性. 钢板电磁感应加热模型如图 2 所示.

图 2 钢板电磁感应加热法模型Fig.2 Model of steel plate in electromagnetic induction heating method

电磁加热钢板的过程中,电磁场会在金属钢板的表面产生涡流. 涡流是由集肤效应所产生,而集肤效应的深处会产生将近86%的热量. 为了模拟这种现象,在钢板上划分更为密集的网格,以得到更为精确的结果. 钢板电磁感应加热网格划分结果如图 3 所示.

图 3 钢板电磁感应加热法模型的网格划分Fig.3 Meshing of steel plate model in electromagnetic induction heating method

3.1 电阻加热法模拟结果分析

3.1.1 电阻加热法钢板内外温度的变化

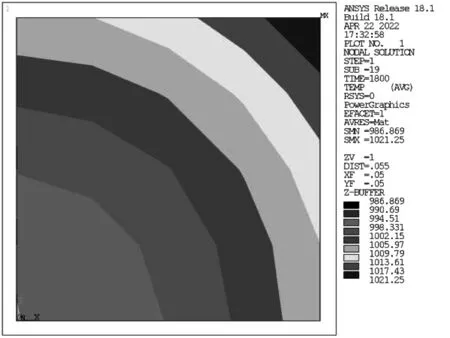

图 4 为电阻加热法加热1 800 s后钢板的温度分布图.

(a) 扩展温度分布云图

(b) 温度分布云图

(c) 温度-时间曲线图图 4 钢板电阻加热法的温度分布图Fig.4 Temperature distribution diagram of steel plate in resistance heating method

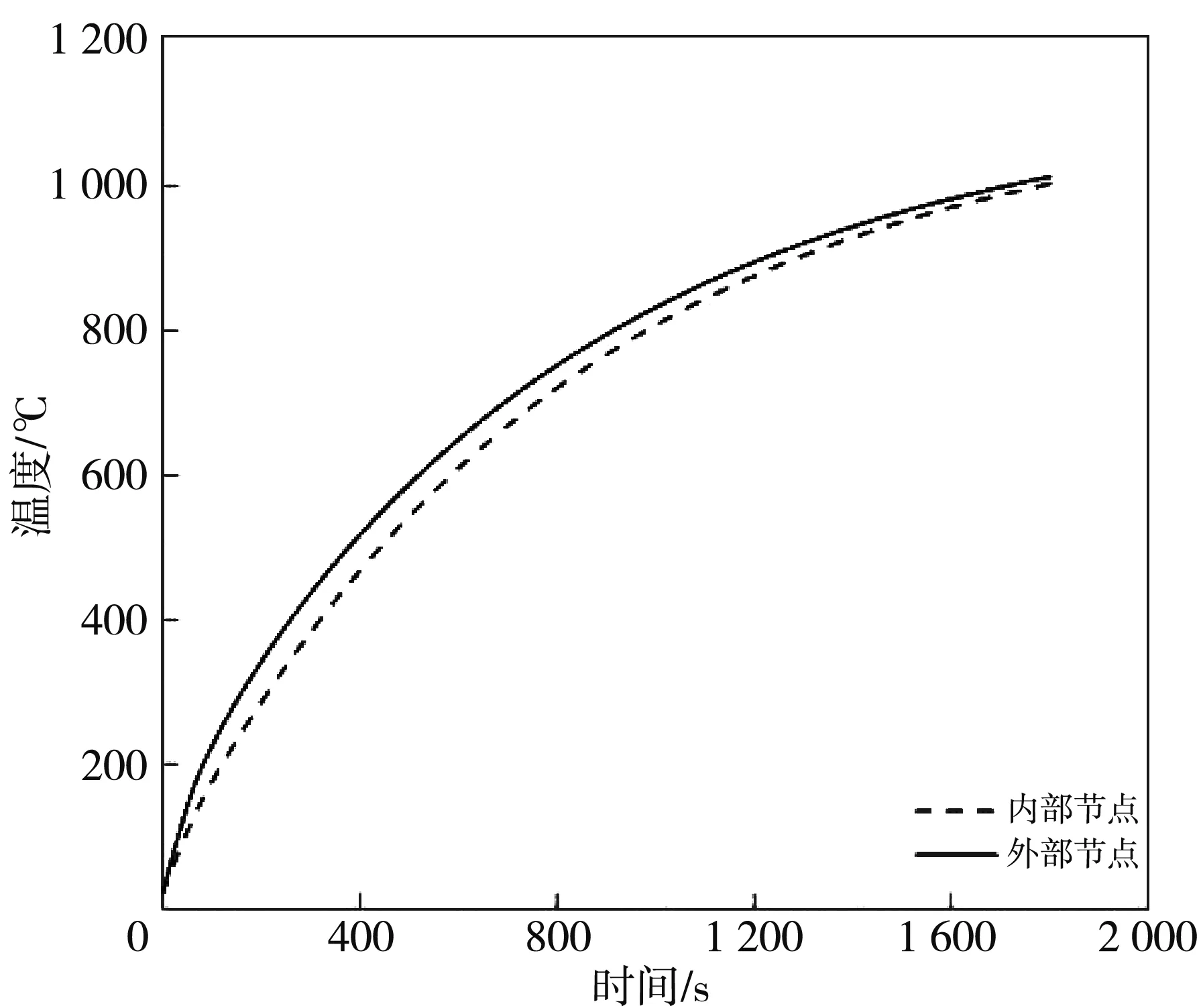

由图4(a)可以看出,钢板的外表面温度比内部温度高,且四角的温度最高,这是由热辐射所导致的. 由图4(b)可以看出,在厚度方向上,钢板离外表面距离越远的部分温度越低. 由图4(c)可以看出,内部节点和外部节点的温度都随着加热时间的增加而升高,且外部节点的温度一直高于内部节点. 在0 s~500 s加热阶段内,钢板外表面节点温度近乎线性增加,比内部节点的升温速度快,在500 s时,钢板内部和外表面的温差达到最大;

在500 s~1 800 s加热阶段内,钢板内部和外表面的升温速率逐渐减小,温差也变小.

3.1.2 钢板厚度变化对加热温度的影响

为了研究钢板厚度对温度的影响,将钢板厚度由100 mm增加到150 mm,并设为对照组,其他条件和参数不变,对厚度增加后的钢板进行模拟,得到图 5 所示的温度分布图.

(a) 温度分布云图

(b) 温度-时间曲线图图 5 钢板厚度增加后的温度分布图Fig.5 Temperature distribution diagram of steel plate after inreasing its thickness

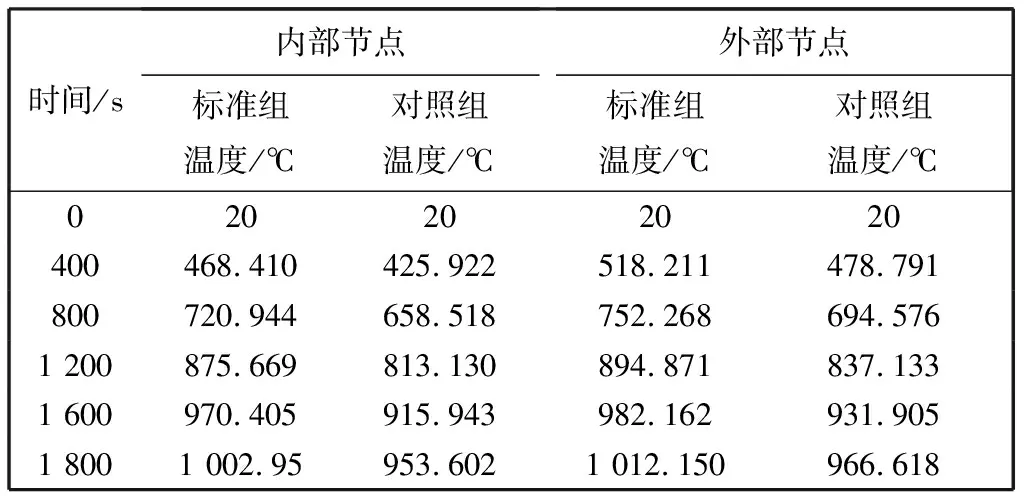

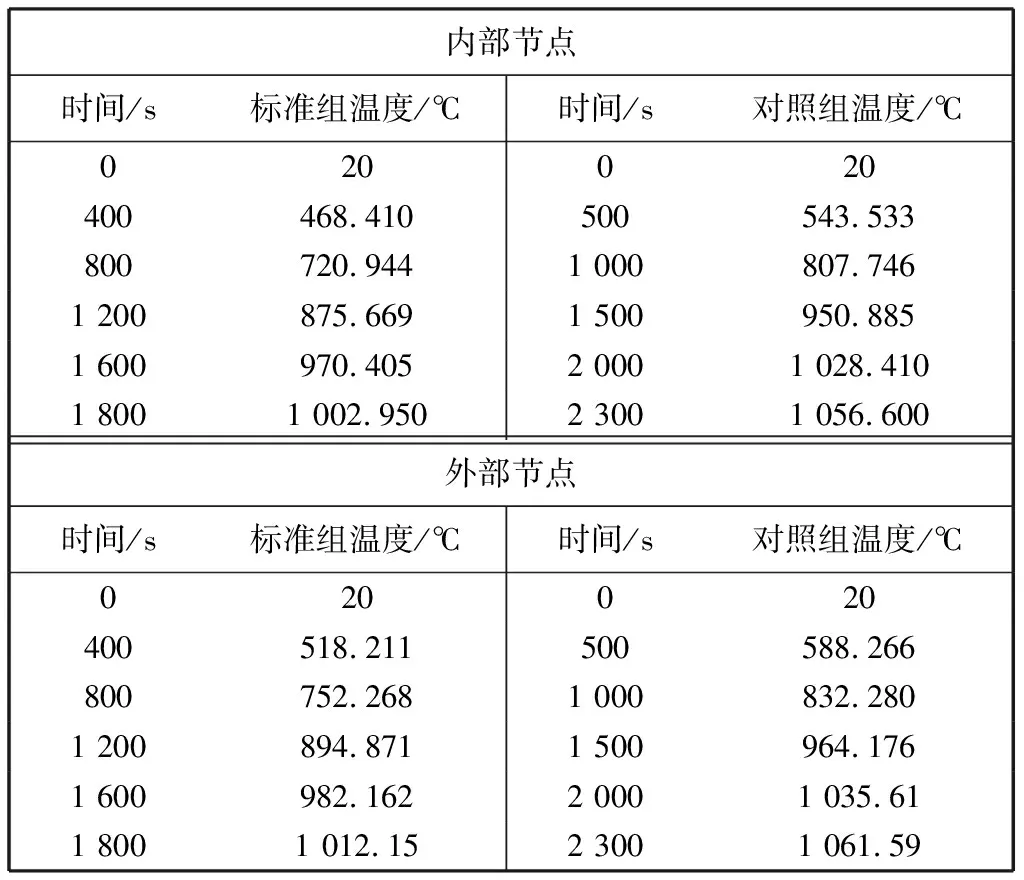

对比图 4 和图 5 可以看出,钢板厚度增加没有改变钢板温度变化的趋势,但是会影响钢板的最高温度. 不同厚度的钢板内部节点、 外部节点的温度见表 1.

由表 1 可以看出,钢板厚度由100 mm增加到150 mm时,在相同的加热条件下,厚度小的钢板各节点温度高于厚度大的钢板. 由此可知,在相同加热时间内,厚度越小的钢板温度越高,最高温度也越高.

表 1 厚度增加后的钢板温度对比Tab.1 Comparison of steel plate temperature after inreasing its thickness

3.1.3 加热时间变化对钢板温度的影响

将加热时间从1 800 s增加到2 300 s,其他条件和参数不变,对钢板加热过程进行模拟,得到如图 6 所示的温度分布图.

(a) 温度分布云图

(b) 温度-时间曲线图图 6 加热时间增加后钢板的温度分布图Fig.6 Temperature distribution diagram of steel plate after inreasing heating time

由图6(a)可知,在加热时间增加以后,钢板的最低温度在钢板中间,为1 047.9 ℃,最高温度在钢板的顶角,为1 066.52 ℃.

由图6(a)与图4(b)对比可知,加热时间增加500 s,钢板整体温度增加,但是,温度分布没有改变,外表面温度仍然大于内部温度.

由图6(b)与图4(c)对比可知,内部结点、 外部节点温度变化的趋势没有改变,只是节点最终达到的温度有所提升.

由图6(b)可知,在1 800 s时,内部节点温度在1 002.95 ℃左右. 2 300 s时温度在 1 056.60 ℃左右;

在1 800 s时,外部节点温度在 1 012.15 ℃ 左右,在2 300 s时,外部节点温度为 1 061.59 ℃. 不同加热时间下,钢板内部和外部节点的温度如表 2 所示.

表 2 加热时间增加后的钢板温度对比Tab.2 Comparison of steel plate temperature after inreasing heating time

综上可知,随着加热时间的增加,钢板各节点的温度都有所提高,即加热时间越长,钢板的温度越高.

3.2 电磁感应加热法模拟结果分析

3.2.1 电磁感应加热法钢板内外温度的变化

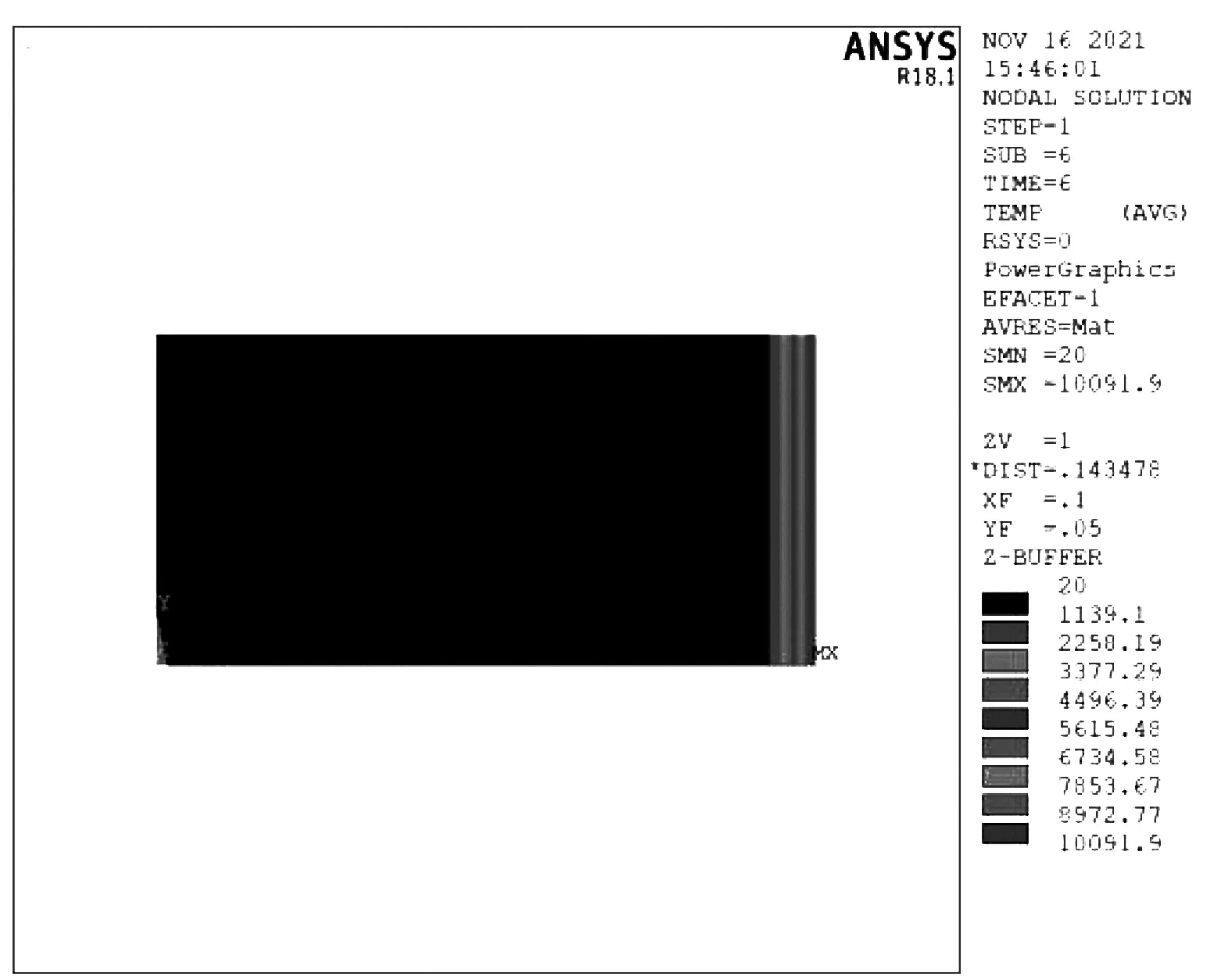

图7(a)为电磁感应加热1 800 s后钢板的径向路径温度分布云图,从图中可以看出,越接近磁感线,钢板的温度越高,随后沿远离磁感线的方向钢板温度逐渐下降,且温度相差很大,最高温度在最靠近磁感线端,高达10 091.9 ℃. 对比图7(a)和图4(b)发现,电磁感应加热后的温度,即使是钢板的最低温度1 139.1 ℃也比电阻加热法加热1 800 s后钢板的最高温度1 021.25 ℃高.

由图7(b)可以看出,在加热时长都为 1 800 s 的情况下,电磁感应加热时钢板的温度近乎线性增长,且加热后的最高温度为8 503.92 ℃. 对比图7(b) 和图4(c)发现,电磁感应加热法的钢板温度升高速率远远高于电阻加热法温度的升高速率,因此,电磁感应加热的效率远高于电阻加热法.

(a) 径向路径温度分布云图

(b) 温度-时间曲线图图 7 钢板电磁感应加热法的温度分布图Fig.7 Temperature distribution diagram of steel plate in electromagnetic induction heating method

3.2.2 感应线圈直径变化对钢板温度的影响

将磁感线圈直径由45 mm增加到75 mm,其他条件和参数不变,得到图 8 所示的温度分布图.

对比图7(b)和图8(b)可知,随着电磁感应线圈直径的增加,在相同的加热时间和电磁感应线圈电流频率下,钢板的升温速率逐渐增大,两节点的温度变化趋势大致相同. 由图8(b)可知,线圈直径增加后,两节点温度增长过程中的温差变小,加热1 800 s后,两节点的温度分别高达12 225.7 ℃ 和12 278.8 ℃.

综上可知,感应线圈直径增加后,钢板各节点的温度都有大幅提高,即在一定范围内增加感应线圈的直径,钢板的升温速率加快,最高温度也增大. 这是因为当电磁感应线圈的直径增加时,单位时间内通过的电流增大,电流密度也随之增大,使电磁感应加热器的功率也随之增加,从而使钢板的温度也进一步升高.

(a) 径向路径温度分布云图

(b) 温度-时间曲线图图 8 感应线圈直径增加后的钢板温度分布图Fig.8 Temperature distribution diagram of steel plate after inreasing the diameter of induction coil

加热炉温度为1 120 ℃,钢板的初始温度为20 ℃,热载荷作用面积为0.16 m2,钢板厚度为0.1 m,由式(3)计算可得整个过程总的热功率为16.02 W.

在加热过程中热功全部作用在钢板上,所以

Φ=Q.

由式(4)可得温度的变化量ΔT为901.62 ℃,又初始温度为20 ℃,因此,加热后钢板温度的理论值为921.62 ℃.

由图 4 可知,对钢板加热1 800 s后,ANSYS模拟所得的钢板平均温度为1 004.06 ℃.

理论计算得到的钢板加热后的温度值与仿真模拟得到的温度值之间相差 82.44 ℃,由式(5)可得模拟误差为8.95%,说明ANSYS模拟结果是可靠的.

本文对电阻加热和电磁感应加热钢板的这两种工艺过程进行了仿真模拟,同时结合理论计算进行验证,证明了仿真方法的有效性,得出了以下结论:

1) 使用电阻加热法时,钢板的厚度越小、 加热时间越长,钢板升温越快,钢板最高温度越高;

钢板的边缘温度高于内部温度,随着加热时间的增加温差逐渐减小.

2) 在使用电磁感应加热时,在相同的加热时间和相同的电磁感应电流频率下,随着电磁感应线圈直径的增加,钢板的升温速率增大,温度快速升高.

3) 在相同的加热条件下,电磁感应加热技术相比电阻加热技术具有材料升温快、加热效率高的优点,但是,对于需要精确温度控制的工艺来说,电阻加热技术更具有优势.

猜你喜欢 电磁感应线圈钢板 双钢板与锁定钢板在复杂肱骨近端骨折治疗中的疗效比较昆明医科大学学报(2022年2期)2022-03-29多层包扎对线圈绝缘性能影响研究防爆电机(2022年1期)2022-02-16探讨拉森钢板桩在市政工程基坑支护中的应用建材发展导向(2021年20期)2021-11-20全向无线电能传输双线圈发射端的设计电子技术与软件工程(2021年24期)2021-03-07物理:电磁感应热点“扫一扫”求学·理科版(2021年1期)2021-02-04千姿百态说电磁 历久弥新话感应——遵循“三步法”,搞定电磁感应综合题中学生数理化(高中版.高考理化)(2020年11期)2020-12-14SA—387Gr11C12钢板(6=88mm)厚压裂原因分析科技经济市场(2017年4期)2017-07-06骨折手术的钢板 可以不拆吗大家健康(2016年8期)2016-12-26抓“四量”破电磁感应综合题お中学物理·高中(2016年8期)2016-08-08电磁感应与交变电流测试题中学生数理化·高三版(2016年5期)2016-05-14