基于碳氮损失和恶臭排放的病死猪辅热好氧发酵工艺参数优化

时间:2022-12-03 09:40:04 来源:雅意学习网 本文已影响 人

李亚苹,谭鹤群,2,黄忠浩

1.华中农业大学工学院/农业农村部长江中下游农业装备重点实验室,武汉 430070;

2.生猪健康养殖省部共建协同创新中心,武汉 430070

辅热好氧发酵能快速将病死猪处理成粉状物料[1],减量化与无害化效果好,发酵温度高于50℃能有效杀灭病原菌[2],但在病死猪资源化利用的过程中存在养分流失以及环境污染的情况。发酵过程中的养分流失主要指碳元素和氮元素的损失,CO2-C是碳损失的主要途径[3],NH3-N是氮损失的主要途径[4]。二氧化碳和氨气的过多排放不仅造成发酵产品养分的损失,降低发酵产品的品质,还会导致温室效应;

氨气还会污染大气、危害人畜健康、腐蚀设备以及带来酸雨危害和水体富营养化[5-6],发酵过程中产生的其他恶臭气体对环境和人体健康的影响也不容忽视[7]。

辅料配比是影响辅热好氧发酵的一个重要因素,不仅对调节堆体孔隙、含水率有显著的作用[8-9],还能调节堆肥C/N至微生物生长活动适宜的范围,促进有机质降解[10-11]。张晓旭等[12]在厨余垃圾堆肥过程中,发现添加适量的玉米秸秆对氨气和硫化氢的减排起到明显的促进作用;

杨帆等[9]在厨余垃圾堆肥过程中,发现添加适宜比例的菌糠能实现氨气的减排。适宜的温度是好氧发酵的关键,温度升高可促使挥发性有机化合物(volatile organic compounds,VOCs)的挥发[13],温度过高导致微生物失活[14]。通风状况决定发酵的好氧状态[15],堆体局部厌氧会抑制好氧微生物活性,厌氧菌分解蛋白质进而产生大量含硫化合物[16],通风速率过大则会加快恶臭物质的挥发。Müller等[17]研究表明,在城市生活垃圾和植物垃圾发酵过程中持续通风效果优于间歇通风。沈玉君等[18]研究表明,在猪粪堆肥过程中通风速率为0.1 m3/(min·m3)时可以显著降低恶臭物质排放。

虽然传统堆肥碳氮比已有适宜范围,但针对不同的发酵原料与辅料,适宜的碳氮比会存在一定的差异。Eklind等[19]认为,通过向含氮量高物料中加入高含碳量的辅料以提高C/N,并不能显著减少发酵过程中氮的损失,其原因是微生物不能利用辅料中的碳,在发酵过程加入高碳物质并不是减少氮损失的有效方法,微生物可利用的碳和氮才是影响氨气释放的关键[20],因此,通过碳氮比来调节病死猪辅热好氧发酵的辅料配比并不可行。

目前,关于好氧发酵影响因素的研究主要集中于生活垃圾[9,12,17]和粪便[18]等物料的无害化处理,而关于病死猪辅热好氧发酵影响因素的研究较少。本研究选用病死猪为原料,木屑为辅料,选取辅料配比、发酵温度和通风速率为试验因素,以碳氮损失和总臭气强度为评价指标,开展3因素3水平的病死猪辅热好氧发酵正交试验,确定病死猪辅热好氧发酵的最佳工艺参数组合,旨在为病死猪辅热好氧发酵技术的推广奠定基础。

1.1 试验材料与设备

1)试验材料。病死猪为购自湖北省天门市某养猪场的死猪胎,在-4℃条件下冷冻备用;

辅料木屑购自东莞市某农庄,粉碎后经孔径4.0 mm筛筛分,筛下物保留供试验使用;

BM动物尸体发酵菌种购自河南省鹤壁市某生物科技有限公司,常温保存。对病死猪和木屑进行成分分析可知,病死猪的平均含水率约为75%,平均pH值约为6.24,在其干物质中,蛋白质平均含量约为39%,脂肪平均含量约为37%;

木屑的平均含水率约为12.18%,平均pH值约为7.78,在其干物质中,蛋白质平均含量约为1.60%,脂肪平均含量约为1.15%,粗纤维平均含量约为54.67%,碳水化合物平均含量约为22.1%。

2)试验设备。(1)自制发酵罐:罐体总容积约为10 L,采用夹层水浴加热;

配置XGB-550型号鼓风机(浙江今野机电有限公司,风机功率550 W,风量范围0~100 m3/h)用于提供好氧发酵所需的氧气;

配置LZB-10型号气体转子流量计(南京顺来达测控设备有限公司,测量范围0.6~6.0 m3/h,精确度4%)用于对通风量进行监测和调节,水浴温度、搅拌轴转速等均通过控制箱设置和调节。(2)气体采样器:FCC-1500D型(江苏盐城天悦仪器仪表有限公司),量程0.1~1.5 L/min。(3)气体吸附管:C2-CAXX-5314型(英国玛珂思公司),内部填充Tenax TA和Sulficarb。(4)气质质联用仪:Agilent8890-7000D型(美国安捷伦公司),用于物质的定性和定量分析,具有气体和液体2种进样方式。气体进样配有单管热脱附仪(UNITY-xrTM),液体进样配有液体进样器。(5)四合一气体检测仪:AP-S4-D型(深圳市安帕尔科技有限公司),用于检测发酵尾气中氨气(量程0~0.1 mL/L,分辨率1×10-4mL/L,精度1%FS)、二氧化碳(量程0~5 mL/L,分辨率1×10-3mL/L,精度1%FS)、硫化氢(量程0~0.1 mL/L,分辨率1×10-4mL/L,精度1%FS)、甲醛(量程0~0.1 mL/L,分辨率1×10-5mL/L,精度1%FS)。

1.2 试验设计

为探究辅料配比、发酵温度和通风速率对病死猪辅热好氧发酵效果的影响,选取L9(34)正交表开展正交试验。参考谭鹤群等[1]的试验条件,试验处理如表1所示,木屑与死猪质量比(湿)设置为1∶4、1∶5.5和1∶7,温度设置为55、60和65℃,通风速率设置为12、14 和16 L/(L·min)。死猪胎质量控制在(1.2±0.2)kg,BM菌种与病死猪的质量比(湿)为1∶100,病死猪、辅料和菌种三者混合均匀,放入10 L发酵罐中搅拌、发酵。

表1 正交试验参数设计Table 1 Orthogonal experimental parameter design

1.3 发酵尾气采样

C2-CAXX-5314吸附管一端插入发酵罐排气口,一端接FCC-1500D型防爆大气采样器,在发酵后0、3、6、12、18、24、30、36、42、48、54、60、66、72 h采集气体,同一时间平行采集3个样品,采样流量100 mL/min,采样时间5 min,采样体积500 mL。

1.4 尾气成分分析

VOCs采用Agilent8890-7000D气质联用仪进行分析,进样方式为热脱附进样,热脱附、色谱和质谱条件[21]如下:

1)热脱附条件。样品管解析温度300℃,解析时间5 min,冷阱低温-30℃,冷阱高温300℃;

冷阱解析时间5 min;

流路温度(热脱附-气相)120℃;

分流比5∶1。

2)色谱条件。色谱柱DB-sulfur SCD 60 m×0.32 mm×0.42 μm;

载气为高纯氮气(纯度≥99.999%);

流速(恒流模式)1 mL/min;

升温程序为初始温度35℃保持3 min,以4℃/min的速率升到170℃,保持3 min,再以4℃/min的速率升到210℃,保持15 min。MSD传输线温度:220℃。

3)质谱条件。MSD传输线温度:220℃;

质谱扫描模式为全扫描和选择离子扫描;

EI电离方式;

电子能量70 eV;

离子源温度230℃。

分析前使用含16种VOCs(苯、甲苯、乙苯、对二甲苯、间二甲苯、邻二甲苯、苯乙烯、异丙苯、2-乙基甲苯、3-乙基甲苯、4-乙基甲苯、1,2,4-三甲基苯、1,3,5-三甲基苯、对甲酚、间甲酚、正己烷)的混合标准溶液(深圳市博林达科技有限公司)、硫醚类(二甲基硫醚、二甲基二硫醚)混合标准溶液(深圳市博林达科技有限公司)、甲硫醇(坛墨质检科技股份有限公司)绘制标准曲线。通过NIST17谱库检索、保留指数和保留时间筛选进行定性,使用外标法定量。

氨气和二氧化碳采用手持式四合一检测仪(APS4-D)进行测定。

1.5 评价指标的选取与计算方法

辅热好氧发酵在实现有机废弃物资源化利用的同时也存在碳氮损失以及恶臭排放。

1)碳氮损失。发酵过程中,在0~6 h和6~72 h发酵阶段内分别以3 h和6 h为采样间隔,根据进气口和出气口氨气和二氧化碳浓度、通风速率和发酵物料的初始质量,计算单位初始物料的气体瞬时排放速率[22],单位质量初始物料氨气和二氧化碳的瞬时排放速率按式(1)计算:

式(1)中ERi,j为第i次采样时单位质量初始物料排放第j种气体的瞬时排放速率(j=1、2分别表示二氧化碳、氨气),mg/(kg·h);

ECi,j和ICi,j分别为第i次采样时发酵罐排气口和进气口处第j种气体的质量浓度,mg/m3;

Qair为发酵罐的通风速率,m3/h;

m为初始发酵物料的质量,kg。

气体排放速率是一个以时间为变量的函数,由于试验过程中采集的数据为离散数据,得出的气体排放速率为各个采样点的瞬时排放速率,因此,取相邻2个采样点的瞬时排放速率构建线性插值函数,作为这2个采样点对应时间段的气体排放速率,以各时间段的线性插值函数构成的分段函数gj(t)作为发酵过程中气体排放速率的近似解[23],单位质量初始物料氨气和二氧化碳的全程排放量计算如式(2)所示:

式(2)中LAj表示单位质量初始物料第j种气体的全程排放量(j=1、2分别表示二氧化碳、氨气),g/kg;

gj(t)为第j种气体排放速率的函数。

以二氧化碳中的碳总量来衡量发酵过程中的碳损失量,以氨气中的氮总量来衡量发酵过程中的氮损失量。单位质量初始物料碳氮损失量计算如式(3)和(4)所示:

式(3)中CL为单位质量初始物料的碳损失量,g/kg;

LA1为单位质量初始物料二氧化碳的全程排放量,g/kg;

ArC为碳原子的相对原子质量;

为二氧化碳的相对分子质量。

式(4)中NL为单位质量初始物料的氮损失量,g/kg;

LA2为单位质量初始物料氨气的全程排放量,g/kg;

ArN为氮原子的相对原子质量;

为氨气的相对分子质量。

2)总臭气强度。在发酵过程中以3 h和6 h为间隔时间采集样品14次,主要针对样品中的18种恶臭气体进行研究,筛选出每个样品中浓度高于嗅阈值的物质并计算其气味活度值(odor activity value,OAV)[24]。单个采样时间的累计气味活度值(cumulative odor activity value,COAV)可通过对应时间所有物质中大于1的OAV累加得出,COAV如式(5)所示:

式(5)中COAVi为第i个样品中的累计气味活度值;

Ci,j为第i个样品中第j个OAV大于1的恶臭气体质量浓度实测值,mg/m3;

OTi,j为第i个样品中第j个OAV大于1的恶臭气体嗅阈值,mg/m3。

显然,COAV是一个以时间为变量的函数。由于试验过程中采集的数据为离散数据,因此,取相邻2个采样点的COAV构建线性插值函数,作为这2个采样点对应时间段的COAV随时间变化的函数,以各时间段的线性插值函数构成的分段函数f(t)作为发酵过程中COAV随时间变化的函数的近似解。(ft)在0~72 h阶段内的积分可用于表征整个发酵过程中的TOI,TOI可按式(5)~(6)计算:

式(6)中TOI为整个发酵过程中的总臭气强度;

(ft)为COAV随时间变化的函数。

2.1 碳氮损失

1)二氧化碳的排放。不同处理下的病死猪辅热好氧发酵过程中二氧化碳释放规律如图1所示。由图1可以看出,在以木屑为辅料的病死猪辅热好氧发酵中二氧化碳的排放主要集中于0~24 h发酵阶段内,T4处理二氧化碳质量浓度在发酵第3小时达到峰值,其余各处理二氧化碳浓度达到峰值的时间均为发酵第6小时。T1处理二氧化碳质量浓度的峰值高于其余各处理,达到1 787.5 mg/m3,T9处理二氧化碳质量浓度的峰值低于其余各处理,达到1 059.99 mg/m3。T6和T7处理的二氧化碳质量浓度在峰值附近维持时间较长,其余各处理的二氧化碳质量浓度均为快速上升到峰值后急速下降的情况。

图1 病死猪辅热好氧发酵过程中二氧化碳的释放规律Fig.1 Release regularity of carbon dioxide during thermophilic aerobic fermentation of dead pigs

2)氨气的排放。不同处理下的病死猪辅热好氧发酵过程中氨气的释放规律如图2所示。由图2可以看出,在以木屑为辅料的病死猪辅热好氧发酵过程中氨气的排放主要集中于6~36 h发酵阶段,在0~6 h以及36~72 h发酵阶段氨气的排放相对较低,因此在6~36 h发酵阶段难降解的蛋白质等有机物作为发酵过程中的优势碳源参与反应。T3处理氨气质量浓度在发酵第12小时达到峰值,T4和T8处理氨气质量浓度在发酵第24小时达到峰值,其余各处理氨气质量浓度达到峰值的时间均为发酵第18小时,说明发酵条件会影响有机物参与反应的时间。其中T1处理氨气质量浓度的峰值高于其余各处理,达到31.63 mg/m3,T4处理氨气质量浓度的峰值低于其余各处理,为1.33 mg/m3。

图2 病死猪辅热好氧发酵过程中氨气的释放规律Fig.2 Release regularity of ammonia during thermophilic aerobic fermentation of dead pigs

3)碳氮损失。按本文“1.5”中式(2)、(3)、(4)计算二氧化碳、氨气全程排放量及碳氮损失量,结果(表2)显示,各处理碳损失量由小到大依次为:T9<T6<T7<T4<T2<T8<T5<T3<T1,氮 损 失 量从小到大依次为:T4<T5<T8<T6<T7<T3<T2<T9<T1。

表2 不同处理发酵过程中的碳氮损失量Table 2 The losses of carbon and nitrogen during fermentation of each treatment g/kg

从各处理碳氮损失的极差分析结果(表3)可以看出,影响碳氮损失的因素依次为:辅料配比>通风速率>温度,碳损失减排的最佳条件为木屑与死猪质量比(湿)1∶7、温度65 ℃,通风速率14 L/(L·min)。氮损失减排的最佳条件为木屑与死猪质量比(湿)1∶5.5、温度 60 ℃、通风速率16 L/(L·min)。

表3 碳氮损失极差分析Table 3 Range analysis of the losses of carbon dioxide and nitrogen

2.2 恶臭物质释放规律

1)恶臭物质成分分析。GC-MS分析结果表明,以木屑为辅料的病死猪辅热好氧发酵过程中产生的挥发性有机物比较复杂,高达上百种。根据美国环境保护署《危险空气污染物初步清单》(https://www.epa.gov/haps/initial-list-hazardous-air-pollutants-modification)、《日本恶臭防治法》(https://www.docin.com/p-123640642.html#:~:text=.)和GB 14554-1993《恶臭污染物排放标准》,初步筛选出具有明显臭味的物质29种,其中能准确定性与定量检测的有18种,包括:含硫化合物3种(甲硫醇、二甲基硫醚、二甲基二硫醚)、烷烃类化合物1种(正己烷)、芳香烃类化合物12种(苯、甲苯、乙苯、对二甲苯、邻二甲苯、2-乙基甲苯、3-乙基甲苯、4-乙基甲苯、1,2,4-三甲基苯、1,3,5-三甲基苯、异丙基苯、苯乙烯)、酚类化合物1种(对甲酚)和无机物1种。此外,AP-S4-D四合一气体检测仪对尾气实时监测的结果显示,病死猪辅热好氧发酵尾气中未检出硫化氢和甲醛,但氨气质量浓度较高。因此,本研究采用OAV来判断病死猪辅热好氧发酵过程中需要被重点监控的恶臭物质,文中所涉及物质的嗅阈值均来源于Nagata等[25]的研究,不同处理的病死猪辅热好氧发酵尾气中主要恶臭物质及其OAV值如表4所示。由表4可以看出,在T1~T9处理的病死猪辅热好氧发酵过程中,除T3处理发酵全程或部分时间点OAV值大于1的物质有5种外,其余各处理均有3种。

表4 不同处理发酵过程中主要恶臭物质及其气味活度值Table 4 Main odor pollutants and odor activity value(OAV)during fermentation of each treatment

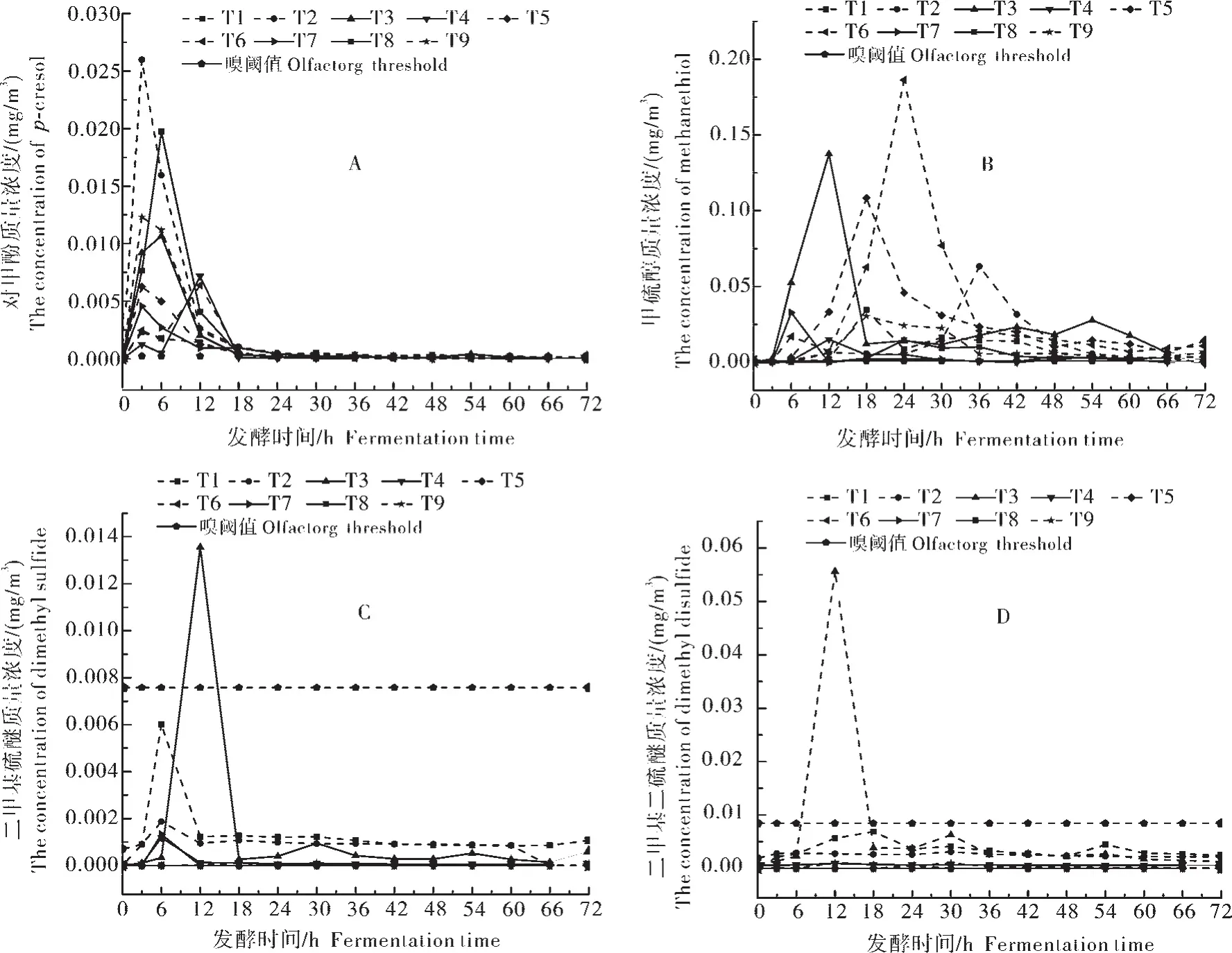

在以木屑为辅料的病死猪辅热好氧发酵过程中氨气、对甲酚、甲硫醇、二甲基硫醚和二甲基二硫醚等5种物质均出现OAV值大于1的情况,这些物质可以被认定为病死猪辅热好氧发酵过程中恶臭气味的主要来源。对这5种恶臭物质进行分析,以确定各恶臭物质的最佳减排时期。本文“2.1 2)”中已对氨气的释放规律进行分析,下面仅对对甲酚、甲硫醇、二甲基硫醚和二甲基二硫醚4种恶臭物质的排放规律进行分析。

各处理对甲酚的排放主要集中于0~18 h发酵阶段(图3A),对甲酚的减排措施应重点考虑这一阶段。T1、T2、T5、T7和T9处理对甲酚质量浓度在发酵第3小时达到峰值,T3和T8处理对甲酚质量浓度在发酵第6小时达到峰值,T4和T6处理对甲酚质量浓度达到峰值的时间为发酵第12小时。各处理对甲酚释放量由小到大依次T1<T7<T4<T5<T6<T3<T9<T8<T2。

图3 不同处理发酵过程中主要恶臭物质的释放规律Fig.3 Release regularity of main odor pollutants during fermentation of each treatment

甲硫醇、二甲基硫醚和二甲基二硫醚释放规律(图3B、C、D)显示,各处理含硫化合物的排放阶段和排放量均有较大差异,说明辅料配比、发酵温度和通风速率工艺参数对发酵过程中含硫化合物的排放影响显著。各处理甲硫醇质量浓度均高于嗅阈值,仅T3处理的二甲基硫醚和二甲基二硫醚高于对应嗅阈值。各处理甲硫醇释放量由小到大依次为T4<T8<T7<T1<T9<T2<T5<T3<T6。

2)恶臭物质的总臭气强度。以TOI为试验指标评价不同处理对病死猪辅热好氧发酵全程恶臭物质总强度的影响。不同处理发酵过程中的TOI如表5所示,各处理TOI由小到大依次为:T4<T7<T8<T1<T9<T2<T5<T3<T6。

对各处理的TOI进行极差分析,结果(表6)显示,影响TOI的因素依次为温度>辅料配比>通风速率,TOI减排的最佳辅料配比为水平3,即木屑与死猪质量比(湿)为1∶7;

最佳发酵温度为水平1,即55 ℃;

最佳通风速率为水平2,即14 L/(L·min)。

表5 不同处理发酵过程中总臭气强度Table 5 The total odor intensity during fermentation of each treatment

2.3 最优水平组合的确定

由表3和表6可以看出,辅料配比、发酵温度和通风速率对碳氮损失和TOI的影响存在差异,因此,采用贡献率分析法进一步确定不同因素下碳氮损失和TOI最佳减排的参数水平。从贡献率分析结果(表7)可以看出,以木屑为辅料的病死猪辅热好氧发酵过程中辅料配比对碳损失、氮损失以及TOI的贡献率分别为0.42、0.44、0.26,应重点考虑氮的减排,因此,辅料配比应设置为水平2,即1∶5.5;

温度对碳损失、氮损失以及TOI的贡献率分别为0.12、0.08、0.58,应重点考虑TOI的减排,因此,温度应设置为水平1,即55℃;

通风速率对碳损失、氮损失以及TOI的贡献率分别为0.31、0.10、0.09,应重点考虑碳的减排,因此,辅料配比应设置为水平2,即14 L/(L·min)。综上,以木屑为辅料的病死猪辅热好氧发酵的最优技术工艺为辅料配比1∶5.5,发酵温度55℃,通风速率14 L/(L·min),该条件对应T4处理。T4处理的碳损失为(3.699±0.081)g/kg,高于T6、T7和T9处理;

氮损失为(0.042±0.003)g/kg,TOI为477.604±6.269,均低于其余各处理。因此,T4处理为病死猪辅热好氧发酵的最佳处理。

表6 总臭气强度极差分析Table 6 Range analysis of the total odor intensity

表7 贡献率分析结果Table 7 Result of contribution rate analysis

在好氧发酵前期,易降解的碳水化合物、脂肪等有机物作为发酵过程中的主要碳源被微生物快速降解,产生大量二氧化碳[26-27];

随着反应的进行,难降解的蛋白质、纤维等有机物逐步替代易降解的有机物成为新的碳源参与微生物的生命活动,蛋白质的降解是发酵过程中氨气的主要来源[28],所以氨气的主要排放阶段晚于二氧化碳。

本研究中病死猪辅热好氧发酵尾气中能准确定性和定量检测的共有18种恶臭物质,硫醇硫醚类3种、烷烃类1种、芳香烃类12种、酚类1种、无机物1种。其中对甲酚、甲硫醇、二甲基硫醚、二甲基二硫醚和氨气被认定是好氧发酵过程中恶臭气味的主要来源。含硫化合物具有较低的嗅阈值,即使在发酵过程中其排放质量浓度很低,也会造成严重的环境污染,NH3嗅阈值相对较高,但是其排放量一般很大,所以,对发酵过程中臭气强度的贡献也不容忽视[29]。

病死猪辅热好氧发酵过程中影响碳氮损失的因素依次为:辅料配比>通风速率>温度,影响TOI的因素依次为:温度>辅料配比>通风速率。综合考虑碳氮损失和TOI,病死猪辅热好氧发酵最佳技术参数为:辅料配比1∶5.5,发酵温度55℃,通风速率14 L/(L·min)。本研究是在小型规模下进行病死猪辅热好氧发酵过程中臭气控制技术研究,对于优选的工艺参数应通过工厂化应用进一步验证和补充工艺方案。

猜你喜欢 病死猪氨气辅料 病死猪的无害化处理农业知识(2022年4期)2022-04-26药片为什么大多是白色的华声文萃(2021年4期)2021-04-29关于病死猪无害化处理的方法、存在问题及建议探讨农民致富之友(2020年16期)2020-06-19药片为什么大多是白色的文萃报·周二版(2020年48期)2020-01-07药片为什么大多是白色的奇闻怪事(2018年9期)2018-09-28中国将拉开药用辅料行业的整合大幕青年与社会(2016年18期)2016-10-25河南孟津:病死猪无害化处理实现全覆盖湖北畜牧兽医(2014年12期)2015-03-19广西首家动物无害化处理中心投入运营湖北畜牧兽医(2014年11期)2015-02-06氨气的制取和喷泉实验研究科学时代·上半月(2013年12期)2013-12-26