先进复合材料用立体织物研究进展

时间:2022-11-18 15:30:03 来源:雅意学习网 本文已影响 人

胡方田 朱小颖

(南京玻璃纤维研究设计院有限公司,南京 211122)

先进复合材料在性能和功能上具有独特优势,成为航空航天材料重要组成部分。作为功能材料,满足飞行器防热、隔热和透波要求。作为承力和次承力结构材料,实现飞行器减重增程效果[1]。

立体织物以不同工艺实现高性能纤维的层间交织,提高了复合材料层间剪切强度和断裂韧性。已经用于导弹的鼻锥、天线窗材料,火箭发动机喷管、喉衬材料,卫星桁架结构材料,直升机旋转翼和飞机刹车片等材料[2]。

极端环境下飞行器对材料的特殊要求以及降低飞行成本对自身减重的要求,推动了立体织物技术发展。国内从20世纪70年代,陆续开发了正交三向、细编穿刺、三维编织、三维机织、缝合、针刺和纤维棒等立体织物,取得了一系列重要成果,形成了覆盖立体织物组分和性能关系的基础研究、结构和功能的应用开发、构件产品工程化研制、能力和品质保障技术平台,提供了种类多样、规格齐全的增强材料,为我国航空航天事业的发展做出了贡献[3-4]。

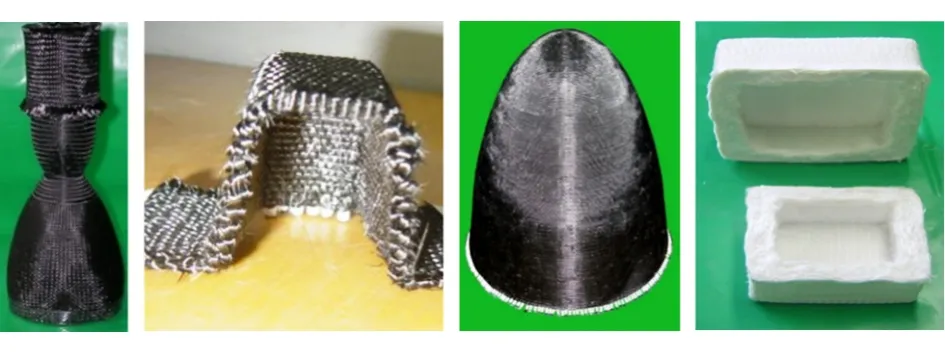

立体织物的制备一般使用碳纤维、玻璃纤维、碳化硅纤维、芳纶纤维和高强度聚乙烯纤维等高性能纤维。这使得复合材料性能具有一定的可设计性,即根据工程结构的载荷分布及使用条件的不同,选取相应的纤维及织物结构来满足既定要求。按照复合材料部件的大致轮廓和厚度进行近净尺寸制备出立体的织物,称之为预制体,见图1,这样减少了因为机械加工、连接、装配带来的损伤和材料浪费,进一步提高部件结构的整体性和质量[5]。

图1 立体织物图例Fig.1 Examples of three-dimensional fabrics

立体织物的研究内容主要包括织物结构参数、成型工艺、成型装备和性能评价等。研究路径主要围绕纤维体积分数和各方向的纤维分量,进行不同结构和参数分配设计,在满足使用前提下,低成本方案作为首选。

立体织物的发展是在工程需求牵引下,根据目标需求和问题开展技术攻关和工程化研制,通过复合材料部件考核验证。国内科研院所和高校围绕宇航材料用立体织物的研究热点、难点和共性问题,通过不同学科的交叉研究,上下游技术的融通发展,取得开拓性成果,满足我国航空航天对先进复合材料用立体织物需求。

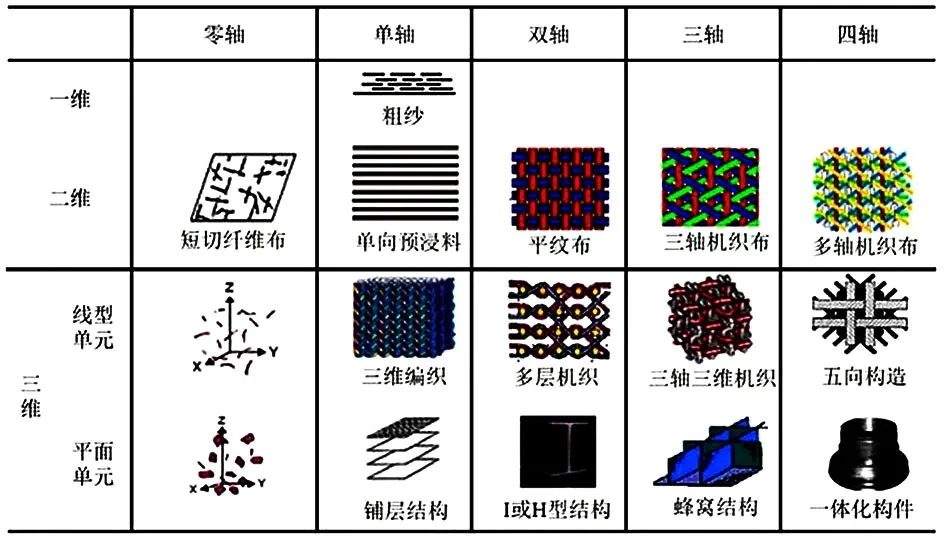

高性能纤维成型复合材料增强体,可以从一维到二维再到三维进行,不同成型工艺,复合材料性能和成型效率差异也很大,见图2。我国已经陆续攻克了高性能纤维的工程化制备技术,先进复合材料可以是纤维以一维的形式带胶缠绕、铺丝、铺带成型构件,成型效率较低,纤维间的连接靠胶体;

将纤维制作成二维片材,方法包括机织、编织、针织和非织造等工艺,成型效率高,叠层后与基体复合成为复合材料构件,层间连接靠基体[6]。

图2 增强体结构按照方向和维度的分类Fig.2 Reinforcement structures classified according to direction and dimension

立体织物是以三维形式存在的纤维或片材。纤维以不同结构形式交织成立体织物,如正交三向织物、三维编织物等;

用纤维将叠层的二维片材层间连接,可形成缝合织物、细编穿刺织物、针刺织物和Zpin 等织物。立体织物工艺形式较多,工艺参数对复合材料性能和成型效率影响影响很大。

本文针对复合材料用立体织物的结构以及增强机理、制备工艺、制造设备和应用等国内外研究情况进行分析总结,并将立体织物的特点和我国近年的发展现状相结合,指出未来的发展趋势。

立体织物结构是指纤维束或纤维片材在三维空间内的分布形式,见图3,对复合材料性能起决定性作用,并影响成型工艺和成型装备。与二维织物相比,立体织物最大优势是提高复合材料层间性能,因为其结构中存在不同形式的层间连接纤维。

图3 立体织物基本结构示意图Fig.3 Schematic diagram of basic structure of three-dimensional fabric

图3(a)为三维机织结构单元,主要由经向和纬向纤维组成,其中一个方向纤维跨越层间,形成层间连接,称为角联锁结构。

图3(b)为正交三向结构单元,它由三个方向纤维组成,分布在笛卡尔坐标系的三个方向上,把任何两个方向看成是纤维层,第三个方向就是层间纤维。从成型工艺角度,正交三向结构是三维机织结构的一种特殊形式。

图3(c)为三维编织结构单元,主要由四个方向的纤维组成,每个方向的纤维同时跨越层和列,形成层间连接。

图3(d-f)分别为缝合、针刺和Z-pin 织物结构,主要由平面的二维织物和垂直于平面的z向纤维组成,z向纤维形成层间连接[7-8]。

不同结构的立体织物,制备工艺差异很大。相同结构的立体织物,也有不同的制备工艺。

2.1 三维机织

在二维机织物基础上,三维机织物已经发展出专门设计的三维织机,多层经向纤维与纬向纤维交织,能够织造出角联锁结构和正交三向结构机织物,见图4[9]。

图4 三维机织结构示意图Fig.4 Schematic diagram of 3D woven structure

三维机织物由两组纤维组成,开口操作使多层经向纤维在织物厚度方向上移位,从而在织物宽度方向上形成梭口,以便纬向纤维引入。这样两组纤维和织造装置的功能组成符合二维织造的原理[10],且已经形成多层多梭口的高效织造方法[11]。

正交三向织物的成型工艺有多种,主要原理是将其中z方向的纤维排列成x、y方向矩阵,在矩阵缝隙中交替填充x、y方向纤维,密实后形成正交三向立体织物[12-13]。可以形成不同截面形状的正交三向织物,也可以形成回转体织物[14-15]。

2.2 三维编织

三维编织物需要通过专用设备上的携纱器牵动纤维按照图示运动规律完成基本的三维四向结构,见图5,通过不同方向纤维的增加,可以形成多种三维编织结构。在图6(a)所示的三维四向结构的基础上增加z向纤维,从而形成如图6(b)所示的三维五向结构,同样方法可形成三维六向、三维七向结构,见图6(c)~(d),此理论上最多可形成三维十三向结构。但实际生产应用中,最多到三维七向结构,其他理论结构暂无使用案例报道。

图5 四步法运动规律示意图Fig.5 Schematic diagram of four-step movement

图6 三维编织结构示意图Fig.6 Schematic diagram of three-dimensional braided structure

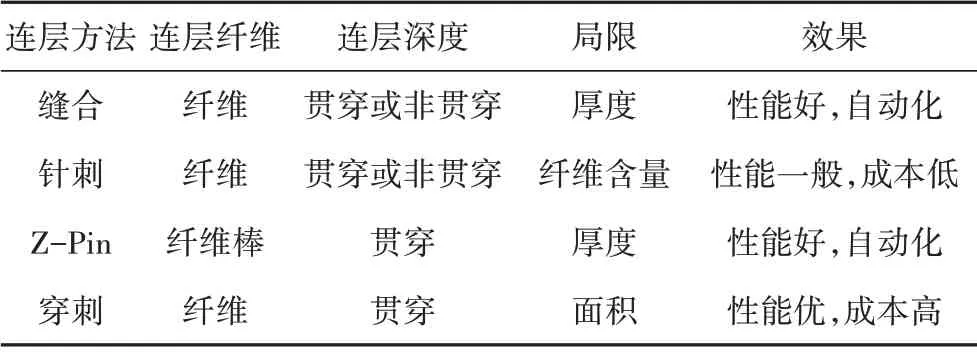

2.3 三维连层

为解决二维织物叠层增强复合材料的层间性能弱问题,增加厚度方向纤维是解决问题的有效途径。常见连层方法有缝合、穿刺、针刺和Z-pin,四种工艺各有优缺点,各工艺性能特点见表1,实际应用中可根据需要选择。缝合技术是指采用纤维使多层织物结合成立体织物,或使分离的数片织物连接成整体结构的一种制备技术,见图7,缝合可以作为一种装配连接技术,将其他工艺成型的立体织物连接成整体。缝合织物的铺层方向、距离和纤维层等均可以进行优化组合,缝合方式和缝合区域也可以按需调整,使得缝合织物具有很强的可设计性。通过缝合参数的合理设定可以获得不同外形的整体结构,并达到合理的应力传递。自动化缝合设备大幅提高了缝合织物的一致性和缝合效率[16-17]。

图7 缝合织物工艺和设备Fig.7 Sewing fabric technology and equipment

表1 四种连层工艺性能的对比Tab.1 Comparison of performance of four interlayer processes

针刺工艺是将含有纤维网或布层重复叠加和针刺,通过刺针棱角上的倒钩将部分纤维携带到z向,形成层间含有垂直纤维的针刺织物,如图8所示。针刺工艺适用于平板异形构件织物制作。布层经过针刺,面内纤维损伤较大[18];

只有部分纤维形成非贯穿层间连接,纤维体积分数较低;

针刺织物的内部结构相对均匀、细密,复合材料制备过程中,基体填充效率高[19]。针刺织物可用作发动机部件增强体。同时,针刺工艺和设备相对比较成熟,且机械化程度相对较高。

图8 针刺织物工艺和设备Fig.8 Needle-punched fabric technology and equipment

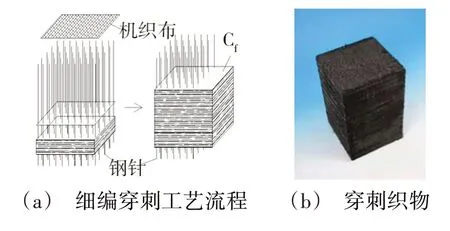

Z-pin 工艺是20世纪90年代兴起的一种层连结构复合材料的增强工艺,如图9(a)所示,是在未固化的复合材料的厚度方向插入复合材料纤维棒,棒长一般在0.2~1.0 mm,形成布层的z向纤维,纤维棒一般通过超声辅助设备植入。Z-pin 工艺适用于平板织物,也可以制作异形构件,如图9所示[20]。细编穿刺工艺是将布层逐层刺入钢针矩阵,达到需要的高度后将钢针换成纤维,形成三维织物,如图10所示。穿刺工艺适用于块状织物,纤维体积分数较高[21]。

图9 Z-pin工艺和设备Fig.9 Z-pin technology and equipment

图10 细编穿刺工艺和织物Fig.10 Fine-weave pierced process andfabric

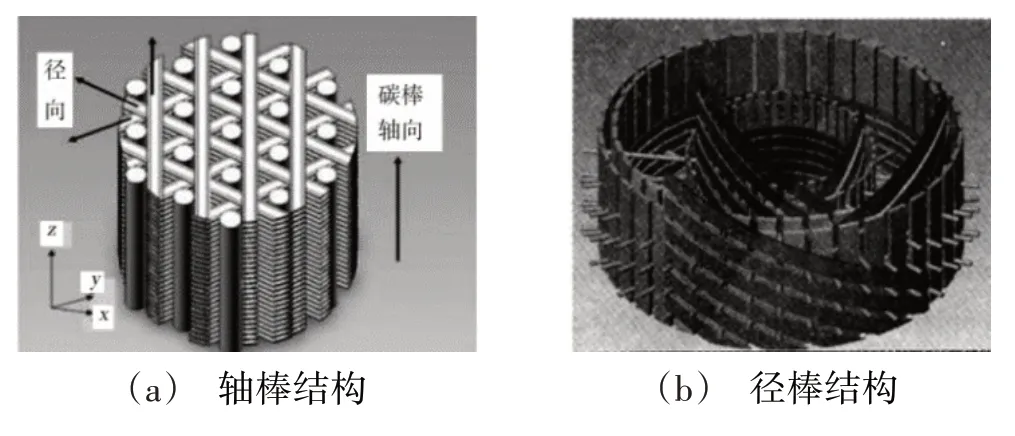

2.4 纤维棒法

以纤维棒和纤维为原材料,采用插棒、缠绕或纤维棒直接成型等方法成型立体织物,称为纤维棒法。纤维棒法是利用纤维制成的棒(纤维棒)有一定刚度的特点,将纤维棒排列成框架结构,再和其他纤维、纤维棒或是二维织物进行组合成织物。按照骨架结构中纤维棒方向不同,纤维棒法分为轴棒结构和径棒结构,见图11。不同方向纤维棒按照纤维棒可构成矩形或多边形等矩阵。径棒结构是在回转体结构中,纤维棒沿径向方向依次排布,纤维沿周向或母线方向上进行铺设形成立体织物[22-23]。

图11 纤维棒法成型工艺Fig.11 Fiber rod forming process

3.1 织物结构

立体织物结和参数构确定了织物内部孔隙的分布与几何形状、纤维的弯扭程度与不同方向比例,支配着纤维性能在复合材料中的分配,并影响复合材料制备过程。

杨彩云对比了三维机织和正交三向结构织物增强的C/C 复合材料的拉伸和剪切性能,研究表明,织物中纤维越直强度发挥越好,正交三向复合材料中纤维均呈伸直状态,相同方向拉伸性能好于三维机织复合材料。虽然三维机织结构中经向纤维以一定角度在厚度方向取向,与正交三向织物厚度方向纤维贯穿垂直增强相比,后者的剪切性能明显提高,前者的层间剪切强度只相当于针刺毡的增强水平[24]。国内外的防热抗烧蚀材料研究均起始于正交三向结构织物,且仍在广泛应用。

曹海建对比了三种典型结构的三维机织复合材料力学性能,研究表明复合材料拉伸、压缩强度基本取决于其纤维束倾角和纤维体积分数。材料中某方向纤维倾角越小、纤维体积分数越高,该方向的强度就越高[25]。这正是立体织物和复合材料可设计的性能。

3.2 结构参数

结构参数是定量描述立体织物细观结构的一组数值,将结构参数与织物几何结构相对应,实现几何结构的数值表征,也就确定了织物纤维体积分数及各方向上的分量[26]。

对确定立体织物结构,其参数在一定范围内变化,参数不同,对应的复合材料性能不同。三维编织物中,三维四向的编织角比三维五向变化范围大,但是大多在30°以下,所以三维编织复合材料的力学性能主要分布在成型方向上(0°方向),尤其是三维五向的第五个方向的纤维都在0°方向上,该方向上承载能力最强[27]。工程上也通过结构参数的调整,在同一个部件上实现外形尺寸的变化。

针刺织物是靠刺针携入层间纤维,针刺密度越高,层间连接纤维越多,纤维体积分数越高,同时对面内纤维损伤越大。纤维分数40%的复合材料性能低于30%的力学性能,表明针刺密度增加时,织物会被逐渐压实,纤维体积分数有所增加。所以复合材料的拉伸强度随着针刺密度的增加表现出先增加后降低的变化趋势[28-29]。针刺织物的最大优点之一是内部孔隙均匀、细密,基体沉积效率高。

缝合纤维能有效改善复合材料的层间断裂韧性和冲击损伤容限,如图12所示,层间断裂韧性随着缝合密度和缝合线直径的增加而增加。通过对冲击后复合材料的拉伸和压缩强度测试,缝合后复合材料剩余强度提高2 倍[30]。实际使用中会对材料性能和经济性进行平衡。

图12 缝合工艺参数对复合材料力学性能的影响Fig.12 Effect of suture process parameters on mechanical properties of composites

郑锡涛对Z-pin 增强复合材料层合板开展了断裂韧性的试验研究表明,Z-pin 纤维棒直径和排布密度与层合板断裂韧性增强效果正相关,当Z-pin 纤维含量在5%以内具有较好的增强效果[31]。

三维编织和三维机织主要是连续纤维整体编织而成,其结构参数是不同方向上纤维束规格和间距;

缝合、针刺、Z-pin 和细编穿刺织物结构参数包括平面纤维层和层间连接纤维。织物内不同方向上纤维体积分数决定了该方向上力学性能,但是,立体织物纤维体积分数有上限,任何一个方向纤维分数的变化,会对其他方向纤维分数和增强效果产生影响。

3.3 纤维体积分数

立体织物纤维体积分数V是一个很重要的参数。含量过低,难以充分发挥复合材料中增强材料的作用;

含量过高,由于纤维和基体间不能形成一定厚度的界面过渡层,无法承担基体对纤维的力传递,也不利于复合材料拉伸强度的提高[32]。

不同结构的立体织物,其纤维体积分数在一定范围内波动。立体织物设计一般基于复合材料性能需要和织物结构特点,以立体织物纤维体积分数V为目标,设计织物结构参数,通过复合材料性能验证,确认织物中各方向纤维分数Vn。

式中,V为立体织物纤维体积分数,Vn为立体织物中第n方向纤维体积分数。

4.1 设备构成

立体织物成型设备以高性能纤维为加工对象,携动纤维束按照不同织物结构进行交织。立体织物结构不同,成型设备差异较大,主要的组成包括:纤维存储机构、交织规律控制机构、纤维投送机构、织物打紧与卷取机构。

4.2 纤维存储机构

纤维存储机构为立体织物连续编织提供纤维,一般兼顾纤维张力控制,也有存储和张力控制分开设计。纤维存储机构有单纱存储和片纱存储。纤维张力影响交织规律形成和材料性能,国外有精确的单纱张力控制机构,误差在±5%[33],我们国内水平还有待提高。

单纱存储可直接用商品纱筒供给纤维,纤维经过张力控制器输送下道工序。单纱存储占地面积大,适用于头分数少的织物编织。赵谦等提供了一种结构简单紧凑,具有纤维长度补偿的机械式纱线张力控制装置,如图13所示,可以满足三维编织物纤维存储和单纱控制,也可以安装在纱架上形成纤维束阵列[34]。

图13 可补偿机械式纱线张力控制及其应用Fig.13 Compensable mechanical yarn tension control and applications

片纱存储是将若干纤维平行卷绕在经轴上,作为织物中某层纤维。刘国辉分析并建立了多经轴送经系统机械结构的动力学模型,针对张力控制的时变性、非线性、多变量干扰等问题,采用分布式控制经纱张力控制方法,满足大跨度多经轴送经张力控制[35]。

4.3 交织规律控制机构

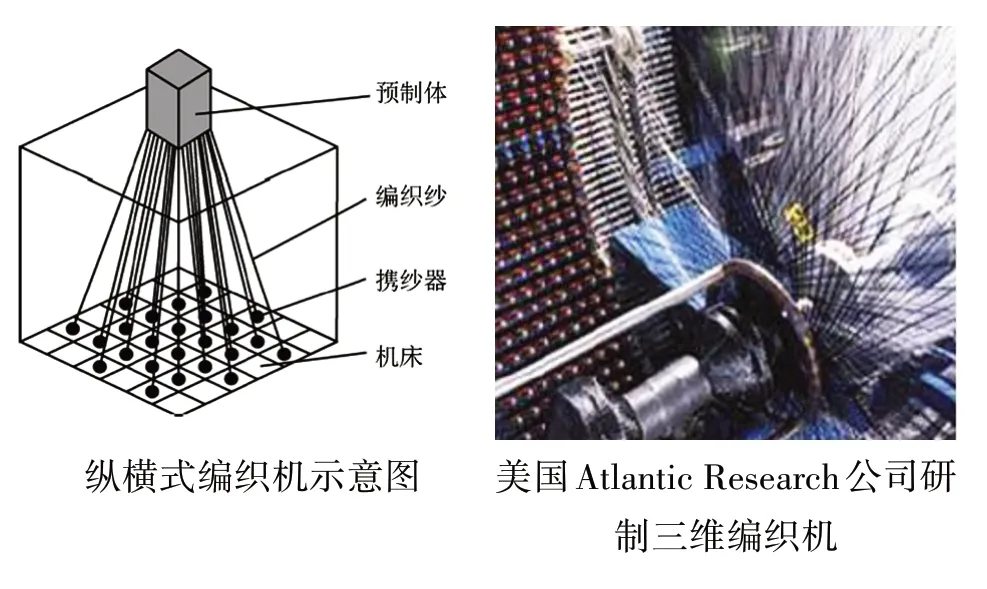

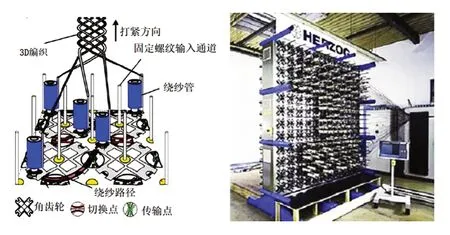

立体织物内部纤维循环偏离原有位置形成相互交织,或为其他方向纤维引入形成通道,这些动作由交织规律控制机构完成。

三维编织交织规律的控制分为纵横式和旋转式两类。如图14所示,纵横式一般采用驱动元件推动携纱器在导轨中作行与列的运动,携纱器可以做得很小,排布密集,载纱头份数多,但难以连续编织,因此编织效率较低;

如图15所示,旋转式依靠角轮的旋转驱动携纱器在底盘上运动,运动较为流畅,编织效率高,载纱头份数较少。国内工程应用主要用纵横式编织机,旋转式编织机主要用于教学研究[36-37]。

图14 纵横式三维编织Fig.14 Vertical and horizontal three-dimensional weaving

图15 旋转式三维编织Fig.15 Rotating three-dimensional programming

控制三维机织物交织规律的是开口机构,开口机构把经向纤维按照规律分成若干层,形成纬向纤维的引入通道。

如图16所示,开口机构的重要组成是综丝,综丝分布在多页综框上,综框在凸轮或连杆的驱动下形成上下往复运动,使得每个纤维层运动到固定的两个位置。多眼综丝减少综框数量,也减少了开口机构占用的空间,使机构更加紧凑,实现多层开口和引纬。对截面复杂变化的织物需采用多臂开口机构或电子提花开口机构[38-41]。

图16 开口机构Fig.16 Shedding mechanism

4.4 纤维投送机构

在编织过程中,不同方向纤维需要独立的引纬机构,如三维编织中的第六向、七向纤维,三维机织中的纬向纤维等。这些纤维的引入由相关设备的投送机构完成,以三维机织的引纬机构为例,如图17所示,分为有梭引纬和无梭引纬,这两种形式在立体织物编织中均有使用[42-43]。

图17 引纬机构Fig.17 Picking motion

有梭引纬是携纱器上存储纬向纤维,往复引纬,实现织物光边织造;

无梭引纬是指携纱器从通道一侧纱筒上的纤维带入织物内,形成毛边织物织造;

无梭引纬的形式有很多,高性能纤维织造主要使用剑杆引纬,甚至是多剑杆引纬[44]。

4.5 织物打紧与卷取机构

织物的打紧是织物密实的过程。织物成型过程中,若干个编织循环后,需要将交织的纤维进一步密实到设计的结构参数,这个过程由打紧机构完成,一般的打紧是沿着织物成型方向。卷取机构将织物按照设定的步长前进一定距离,如图18所示,卷取的步长与织物结构参数对应。

图18 三维机织物的卷取[47-48]Fig.18 Winding of three dimensional woven fabrics

三维编织物的打紧机构通过步进电机或气缸沿着成型方向推动,根据纤维头分数和密实程度,可能需要多个方向进行打紧[45]。为了保持连续编织,由卷取机构将成型后三维编织物向前移动一个步距,步距量与打紧机构生成的织物花节长度相匹配。

三维机织物的打紧机构通过钢筘运动将多层纬向纤维推向成型区,钢筘的运动由连杆或凸轮打纬机构驱动,钢筘控制着织物经密和幅宽。连续织造的织物有固定成型区,已经成型的织物被卷取机构拖离成型区,为下一次纬纱打紧和织物生成腾出空间[46]。

5.1 高温透波材料

20世纪60年代,美国菲歌福特公司就着手研制正交三向石英编织物增强SiO2复合材料。用石英纤维编织正交三向块状织物,纤维体积分数超过50%,再浸渍高纯度胶状SiO2基体,烧结成复合材料坯料。美国现役三叉戟系列导弹就采用正交三向织物增强石英复合材料作天线窗[49]。国内目前已经开发出系列化天线窗用立体织物,包括针刺、缝合、三维机织和正交三向等,并且把这些技术进一步推广到天线罩的应用。

5.2 高温防热材料

C/C 复合材料具有优异的高温力学性能。正交三向碳纤维织物通过浸渍法和化学气相渗透法制作成C/C 复合材料,细编穿刺C/C 复合材料的烧蚀性能更优,且可以通过碳布叠铺角度的调整提高复合材料的各向同性性能。

美国的系列洲际导弹端头帽均采用细编穿刺C/C 复合材料,各级发动机喉衬用织物采用径棒法编织,后期发展出性能更优的四向立体织物,成功应用在三叉戟-Ⅱ等导弹。俄罗斯和法国的固体火箭发动机喉衬用立体织物都经历过四向硬棒编织,法国欧洲动力公司还研制出针刺等成型技术[50]。我国发动机喉衬用立体织物研制经历过硬棒编织、针刺和细编穿刺等工艺技术。

5.3 空天往返飞行器材料

NASA 适应性可展开进入布置技术(ADEPT)的热防护罩,如图19所示,采用了碳纤维织物缝合的蒙皮,该蒙皮被拉伸到可展开的肋骨和支架上,完全展开后会变为刚性。碳纤维织物蒙皮成为进入、下降和着陆热防护系统的主要组成部分[51]。

图19 NASA适应性可展开进入布置技术Fig.19 A Mechanically deployable entry system technology in development at NASA

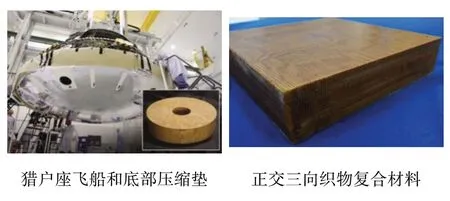

NASA 研发团队开发了正交三向石英织物增强氰酸酯树脂复合材料,如图20所示,用于猎户座飞船压缩垫,该织物是Bally Ribbon Mills 使用提花织机连续织造76 mm 厚和305 mm 宽三向石英纤维织物。这是美国宇航局首次在飞船热保护系统中使用三维机织物增强的复合材料[47]。

图20 正交三向织物在往返式飞行器上的应用Fig.20 Application of orthogonal fabric to shuttle aircraft

5.4 卫星结构材料

复合材料在卫星结构上的应用包括太阳电池阵结构、天线结构、桁架结构和卫星本体结构,基于卫星恶劣环境下对结构材料承载要求,采用整体编织物增强的复合材料,提高了构件的整体稳定性[52-53]。

5.5 航空发动机用材料

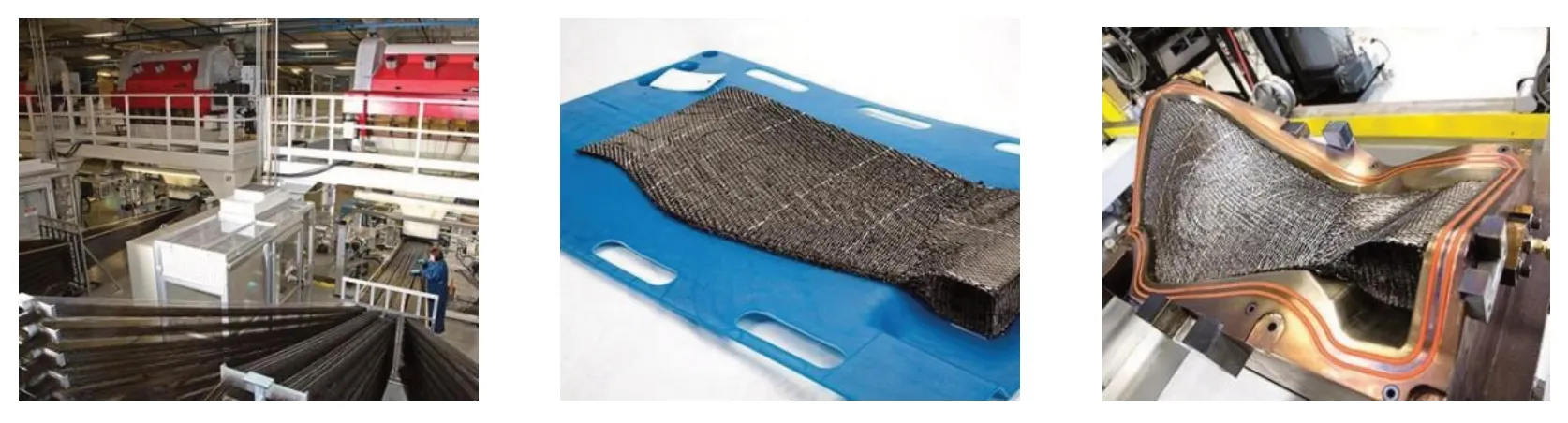

发动机是大型飞机核心组成部分,充分利用先进复合材料可以有效提高推重比、降低油耗、噪音和维修成本。Leap-X 发动机风扇叶片是法国Snecma公司委托Albany公司研制,如图21所示。

图21 发动机风扇叶片织造和复合工艺Fig.21 Engine fan blade weaving and composite process

Albany 公司采用三维机织成套装备技术进行风扇叶片织物的织造,包括复合材料制备全程自动化,叶片织造过程仅需要24 h[54]。

为进一步提高复合材料在不同环境下的服役性能,立体织物编织技术进步需与高性能纤维工程化研制同步进行,尤其是陶瓷纤维等脆性纤维的编织一直是立体织物研究工作内容之一:(1)高温陶瓷透波材料能满足高温、承载、透波和抗烧蚀等功能的一体化需求,Si3N4等纤维的整体编织物,可增强陶瓷透波复合材料韧性和抗热震等性能,成为高温透波材料研究的一个重要发展方向;

(2)SiC/SiC 复合材料具备高比模量、耐高温、抗烧蚀、抗粒子冲蚀、抗氧化和低密度的优势,SiC 纤维仿形编织物是航空发动机热端部件和空天往返飞行器头锥及前缘等的首选;

(3)高模量或超高模碳纤维耐高、低温性能均很强,其整体编织物能满足卫星结构应用的强度和刚度双要求。

航空航天复合材料都经历了功能材料向结构材料发展的过程。作为飞行器结构材料,高强度碳纤维为复合材料替代金属材料奠定了基础,立体织物的整体增强形式使得航空航天结构用复合材料的设计性更强。

为充分发挥立体织物增强复合材料的独特优势,拓展其应用领域,需充分融合现代装备和控制技术,实现立体织物的高效低成本制备,使立体织物从军用向民用产业方向拓展。

立体织物的发展,不能局限于部件及其应用,应从材料属性角度研究立体织物结构、工艺、制备和评价技术,充分利用传统纺织学科技术,同时借鉴国外先进技术和经验,结合高性能纤维特点,推进立体织物技术交流和相关机理的深入研究,从立体织物术语定义到技术参数表征,开展标准化工作,形成学科体系。使我国立体织物从小批量、多品种向大批量、少品种转化,有效减少研究开发、设计费用,提高原材料利用率、提升设备机械化程度,有效降低立体织物制备成本。

猜你喜欢 织物成型编织 体验编织的乐趣少儿科学周刊·儿童版(2022年10期)2022-06-27一针一线编织爱保健与生活(2022年7期)2022-04-08热成型零件点焊对碰撞的影响汽车实用技术(2022年5期)2022-04-02型砂压力传递在复合材料成型中的应用研究科学与财富(2021年33期)2021-05-10拉铆销冷镦成型工艺研究智富时代(2018年12期)2018-01-12拉铆销冷镦成型工艺研究智富时代(2018年12期)2018-01-12Go with the Flow小资CHIC!ELEGANCE(2017年30期)2017-11-11度假吧!带上你的编织鞋包Coco薇(2017年7期)2017-07-21武汉纺织大学研发神奇织物 可精确感知人体温度中国纤检(2015年15期)2015-11-13图说纺织纺织导报(2009年7期)2009-07-30