先进陶瓷材料制备研究进展

时间:2022-09-28 09:35:06 来源:雅意学习网 本文已影响 人

凌俊华 栾道成 胡志华 刘浪 任阳 周新宇 王正云

摘 要:先进陶瓷材料具有高强度、高硬度、耐高温、耐腐蚀等优点,现已成为材料科学工作者研究关注的热点。本文概述了行业中具有前景的陶瓷素坯制备方法、烧结技术、先进陶瓷精细加工技术,分析了每种技术方法各自的优点,并对先进陶瓷材料制备技术的研究重点和发展趋势进行了总结。

关键词:先进陶瓷;制备方法;烧结技术;精细加工技术;发展趋势

1 前言

先进陶瓷具有精细的结构,其化学键为离子键和共价键,键合能大,因而具有金属和高分子材料所不具备的高模量、高硬度、耐腐蚀等性能以及光、声、电等优异功能特性。先进陶瓷优良的综合特性促使其广泛应用于电子、机械、计算机、医学工程、化工等各个领域。近年来,先进陶瓷广泛受到材料科学工作者的关注。随着先进陶瓷各种功能的开发,其市场规模将不断扩大,早在几年前先进陶瓷材料及其产品的销售总额就已超过500亿美元,年增长率达8%[1]。

随着高新科技的不断发展,先进陶瓷在某些高技术领域已成为关键材料和瓶颈材料,因而传统的经验技术已不能满足先进陶瓷的制备要求。国内外学者对先进陶瓷材料的制备技术进行了大量研究[2-3]。目前,先进陶瓷材料的制备不再是沿用传统的方法,而是采用与现代科技相结合的高新技术。与传统的经验技术相比,高新技术制备的先进陶瓷尺寸精度高、结构均匀、致密度高、机加工量少,由此取代传统技术成为目前先进陶瓷材料制备的主流技术。鉴于此,有必要对该材料的先进制备方法进行归纳分析,以期为先进陶瓷的制备、研究和生产提供参考。

2 先进陶瓷素坯的制备技术

2.1 溶胶-凝胶法

事实上,与传统固相反应法相比,溶胶-凝胶工艺的反应温度低,粉体高度均匀,纯度可达化学纯[4-5],并且可在溶液中对陶瓷薄膜或纤维的形状进行修饰[6-7],具有优越的控制能力。采用溶胶-凝胶法制备氧化铝陶瓷晶粒,可以缩短反应时间,并使各晶面产生各向异性,有效控制晶粒的形状。按照工序,将氧化铝粉体配制成具有流动性的液态流体,在装有透射式X射线测厚仪的流延机上进行流延成型,可制得厚度仅为10um,误差不超过1um的高质量超薄型氧化铝陶瓷基片。

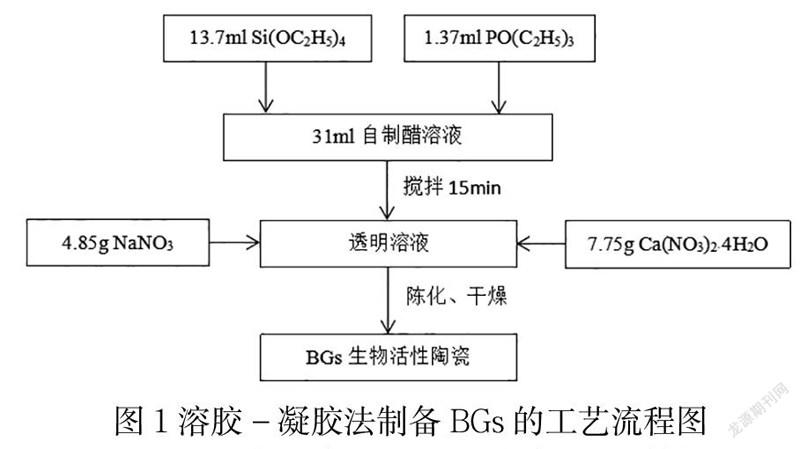

BGs是一种多孔陶瓷材料,能够与骨等软硬组织结合,对宿主的伤害小[8-11]。Eshsan Vafa等[12]从苹果当中提取自制醋为催化剂,用溶胶-凝胶法合成了BGs,其流程如图1所示。以往的研究表明,商业BGs颗粒的粗糙度、孔隙率和均匀度都小于用溶胶-凝胶法制备的BGs颗粒[13-14]。若将溶胶-凝胶法与静电纺丝相结合,可绿色合成介孔MgO-SiO2陶瓷纤维,纤维呈圆柱状,具有均匀的直径分布。纤维内部有许多细颗粒,颗粒堆叠紧密。与自蔓延燃烧相结合,可合成具有可控粒径分布的磁性粉末。外国学者使用尿素作为燃料,溶胶-凝胶自燃合成了Ba-Sr六铁氧体陶瓷粉末,颗粒呈现规则的六方板状[15-16]。通常情况下,粉体的制备和素坯成型是分布進行的,在成型之前粉体会直接暴露于外界环境中,从而带来一系列不利的影响。为避免意外的污染影响材料的性能,有效减小团聚的几率,可凝胶直接成型。

2.2 化学气相沉积法(CVD法)

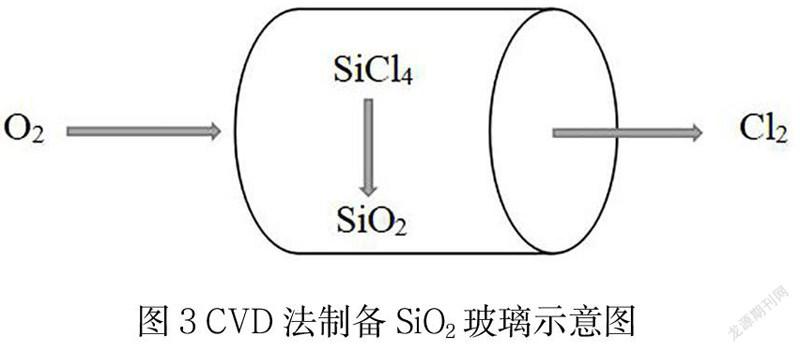

CVD法是上世纪60年代发展起来的制备无机材料的新技术[17-18]。CVD法利用分子反应和分解诱导粒子或薄膜生长,其过程原理如图2所示。石英玻璃作为SiO2陶瓷中的一种,应用领域十分广泛。以往石英玻璃的制备都是在高温下进行,随着制备技术水平的提高,可采用化学气相沉积法低温制备。将氧气进口一端通入反应容器,SiCl4发生氧化,生成的杂质气体从出口一端排出,如图3所示。该过程可以制得纯度非常高的二氧化硅玻璃。此外,使用CVD法比其他膜制造方法更容易控制膜的厚度和孔径[19]。在γ-Al2O3中间衬底层上沉积二氧化硅膜,可用于高温烃的分离。

陶瓷基复合材料(CMC)具有质轻、耐高温、耐磨损等特点,是高推动比发动机的首选材料[21]。CVD法一般都是在基体的表面进行沉积,但对于陶瓷基复合材料,沉积是在基体的内部进行。气相在基体内部渗透沉积应用十分广泛,可用于制备氮化物、硼化物、氧化物等陶瓷基复合材料的基体[22],如表1所示。由此,陶瓷材料内部就不会存在较大的密度梯度,组织的均匀性得以提高。同时利用该种方法,降低了反应温度,避免了高温合成中副反应的发生,沉积效率得以大大提高。

2.3 先驱体转化法

从上世纪60年代到现在已经发展了多种聚合物先驱体,先驱体种类十分丰富,其高温裂解可分别转化为相应的陶瓷。目前已成熟使用先驱体转化法制备的有SiC、SiOC、Si3N4、SiBCN、Al2O3、TiO2陶瓷。其中SiC是最早成功制备的陶瓷先驱体材料,由PCS热解制得的SiC陶瓷具有机械强度高,抗热震性好的优点。与一般的CVD法和熔融渗透的技术相比,先驱体陶瓷转化法制备涂料、陶瓷纤维方面显得更有优势。王思捷等[24]采用钛酸四丁脂和硅烷偶联剂制备Ti-Si有机膜先驱体,再以激光为热源,制备了复合陶瓷涂层。该Ti-Si有机膜陶瓷涂层各部分间结合强度较高,耐磨性好。聚硅氮烷(PSZ)作为先驱体材料,以CH3Cl2SiH与(CH3)2Cl2Si混合氨解易实现高分子量化。再经一定工序处理获得可纺丝的聚硅氮烷,制得的纤维直径为10~15um。由先驱体转化法制得陶瓷纤维与相应的三维材料相比,其弹性更高、比强度更大。

由于先驱体陶瓷材料具有良好的可塑性,将先驱体陶瓷与3D打印技术结合起来,可实现功能-结构一体化材料的设计。通常3D打印技术是以聚合物作为先驱体,向其中加入溶剂和催化剂,通过3DP、DLP、SLA等技术成型并在惰性氛围下裂解制备。往往采用该种方法制备的陶瓷材料,表面光滑且缺陷少、精度高、致密度高。BC5C263B-A43C-4C39-A78C-F88473867808

3 先进陶瓷烧结技术

前期制备的陶瓷素坯需进行烧结成型以获得致密的组织结构。本质上讲,烧结是粉末不同成分间的相互扩散过程,其通过颗粒之间结合增强从而使陶瓷材料具有均匀显微结构、稳定形状以及较高机械强度[25]。

3.1 热等静压烧结

热等静压烧结是以惰性气体为介质,在高温和恒定高压的作用下实现陶瓷致密化的过程。对于一些自扩散系数较低,常规烧结难以实现致密化的陶瓷材料,可采用热等静压烧结增大扩散的驱动力。BaTiO3作为电子陶瓷,广泛应用于家电、通信、计算机等行业[26],其致密度对其介电性能有着显著影响。为有效消除BaTiO3陶瓷素坯中的缺陷和微气孔,冯毅龙等人[27]将BaTiO3陶瓷素坯置于石墨加熱炉中热等静压烧结,烧结后组织晶粒明显小于传统空气中烧结样品晶粒的大小。这就说明热等静压烧结使BaTiO3组织致密化的同时还可抑制晶粒的生长,生成细晶。Si3N4陶瓷具有优异的力学性能,常用于制备轴承,然而其可烧结性差。李红涛等[28]采用热等静压促进烧结致密化,最终获得组织均匀的β-Si3N4晶粒。

透明陶瓷需要有非常高的烧结密度,因为残留的孔隙会引起大量的光散射,从而使陶瓷不透明。由于残留的孔隙不利于陶瓷的透明度,因此烧结过程中经常需要外加压力。热等静压烧结恰恰满足了透明陶瓷烧结高压、高热的条件,在透明陶瓷素坯的烧结中独具优势。四方氧化锆复合陶瓷热等静压烧结后可获得透明的陶瓷并具有更高的断裂韧性。透明多晶Nd:YAG陶瓷作为最常见的固态激光增益材料,在1650℃、150MPa氩气压力中烧结3h可制造出具有激光质量的高透明Nd:YAG陶瓷,突破了激光应用中残留孔隙带来的局限。

3.2放电等离子烧结

与通常的烧结方法相比,放电等离子体能产生高温,升温速率可高达1000℃/min。晶粒表面由于受到等离子的作用而激发活化加速烧结致密化,具有很高的烧结效率,其工作原理如图4所示。在放电等离子烧结过程中施加静态压力可加快面缺陷扩散和位错的运动等行为来促进样品的致密化进程。然而当压力过大时晶粒会因受力而变形,因此要严格控制烧结压力的大小。同时,烧结温度对陶瓷烧结组织也有着重要影响,卢赛君等人[29]研究了烧结温度对无黏结相Ti(C,N)基金属陶瓷组织和性能的影响,结果表明烧结温度为1400℃时,粉末颗粒间由于温度过低未充分扩散,温度继续升高,样品的组织致密度及性能得到显著提高。纳米陶瓷的烧结温度也需要严格把控,温度过高时,陶瓷坯体中的晶粒会迅速长大,从而导致坯体密度下降。

CrN陶瓷具有优异的耐磨损和耐腐蚀性能,由此成为氮化钛涂层的潜在替代品。但由于CrN在高温下极易发生分解生成Cr2N,传统的烧结技术难以制备。放电等离子体烧结非常快速的加热速率和传质速度允许样品在更低的温度下烧结,从而成功地解决了CrN陶瓷的制备问题。B4C是一种重要的结构陶瓷材料,其弹性模量大、硬度高、熔点高、磨损系数小,然而由于B4C共价键强、自扩散系数低,难以实现组织的致密化。不同于传统的烧结技术,放电等离子体烧结快速加热、迅速升温,可以抑制晶粒生长和加速致密化,采用放电等离子体烧结以纳米粉体制备的B4C素坯即可克服B4C的烧结致密化问题。

超高温陶瓷内部化学键较强,一般要在2000℃以上才能实现致密化。超高温陶瓷素坯在烧结时还会伴随化学反应,若烧结温度低,各成分间未完全反应会生成中间产物,从而大大影响陶瓷的纯度,降低陶瓷的高温耐氧化性。放电等离子烧结由于其烧结特性可用于快速制备超高温陶瓷。Ta2AlC、TaC、ZrB2-SiC等超高温陶瓷采用放电等离子烧结工艺,可实现烧结时间短,细晶强化效果明显,力学性能明显提高,耐氧化性增强[31]。

3.3 冷烧结

热等静压烧结和放电等离子体烧结虽然在一定程度上降低了陶瓷的烧结温度,但是终归来说陶瓷的烧结温度仍然未降低到“低温范畴”。近年来,采用冷烧结技术,通过引入瞬时溶剂作为液相成功实现了300℃以下陶瓷的烧结致密化。图5为冷烧结技术的致密化机制,其主要分为陶瓷颗粒的重排和滑移、陶瓷颗粒的溶解-析出、晶体生长这三个阶段。

冷烧结技术已成功应用于许多材料的制备烧结,包括典型的氧化物陶瓷、陶瓷/陶瓷复合材料、微波介质陶瓷、铁电和压电陶瓷、固体电解质、热电材料和陶瓷/二维纳米材料复合材料。目前,氧化锆基陶瓷的烧结温度一般在1400℃以上,其制备过程不仅温度过高,而且是一个极耗能源的过程。为降低能耗,Guo等人[33]探索研究将冷烧结技术与低温后热处理技术相结合,成功制备了8mol%Y2O3稳定的二氧化锆陶瓷,其相对密度约为96%。另外,通过引入乙酸作为液相,在300℃下成功制备了相对密度为98%的ZnO陶瓷,其具有良好的粒度(<1μm)和优良的导电性。Song等人[34]首次通过冷烧结技术,在270℃、300MPa的条件下成功制备了相对密度高达99.13%的Bi2O3陶瓷,其致密化过程遵循溶解-再结晶-生长的冷烧结致密化机理。

4 陶瓷精细加工技术

先进陶瓷属于脆性材料,缺乏金属材料的塑性,一般很难加工,稍有不慎就会产生开裂。传统的陶瓷加工技术主要是以简单的打磨和抛光为主的机械加工,其加工效率低,陶瓷材料易产生应力和裂纹。为实现一致性好、合格率高的批量生产,如今先进陶瓷制品的加工技术不再是简单的加工方法,而是采用更为快捷、方便、损伤小的精细加工工艺。BC5C263B-A43C-4C39-A78C-F88473867808

陶瓷材料的激光加工是一類非接触的加工方法,其不损伤陶瓷基体,常见的加工形式有激光打孔、激光切割。激光加工主要是利用激光的聚光性和高能量密度[35],将聚焦的激光束照射到工件表面从而同时发生多种热传递和化学反应。早在2015年,通过激光加工就已经实现了ZrO2陶瓷的精细加工。李健等人[36]利用波长532nm、脉宽为6ns的短脉冲激光对氧化锆陶瓷进行加工实验并优化工艺参数,实现了ZrO2陶瓷材料的圆孔和方孔加工。其中圆孔盲孔直径达到了500μm,台阶方槽的宽度达到了200μm,高度达到了100μm。此外,相关学者[37]还研究了激光功率改变对Si3N4陶瓷表面的影响,结果表明随着激光功率的提升,其作用于材料的深度就越大。当激光功率为35W时,激光作用深度最大增幅高达181.3%。

陶瓷材料的超声波加工不受电、化学特性的影响,加工时超声振动会使添加研磨液中的磨粒以很大的速度不断撞击被加工表面,从而产生材料去除效果[38],其加工示意图如图6所示。超声波加工设备结构简单,操作、维修方便,工作表面的宏观切力很小,不会引起变形及烧伤,表面粗糙度也较好。基于超声波/声波能量耦合机理,霍瑞超[39]等人提出了一种复频超声加工方法。结果表明,与传统超声加工方法相比,在合理选择轴向静压力的条件下,该方法在保证加工精度的同时可大幅提高加工效率。

5 结语

大量文献研究表明,先进陶瓷的制备技术正在日趋成熟,在陶瓷素坯的制备、烧结、陶瓷精细加工等方面都取得了长足的进步。在陶瓷素坯的制备中,溶胶-凝胶法、化学气相沉积法、先驱体转化法广受材料学家和化学家的青睐。在陶瓷的烧结技术中,热等静压烧结解决了常规烧结难以致密化的问题,放电等离子体烧结促进了超高温陶瓷的烧结致密化,冷烧结成功将烧结温度降到“低温范畴”并可降低能耗。超声波加工、激光加工则在几乎不损伤陶瓷材料的前提下实现加工产品合格率高、成本降低。

对于先进陶瓷材料的制备研究,不断创新制备高端粉体以制备更好的陶瓷素坯是未来研究的重点。针对陶瓷材料内部组织缺陷无法完全消除,可否采用多种烧结技术结合也值得研究探讨。为提高陶瓷制备精度和避免意外污染,陶瓷结构-材料设计一体化也是未来发展的趋势。总之,通过对先进陶瓷制备技术的深入研究,实现陶瓷生产成本降低和产品批量化生产是研究的最终目的。

参考文献

[1]程优优. 简述先进陶瓷材料的研究进展及应用领域[J]. 中国粉体工业, 2018(2):

17-20.

[2]赵亚娟.国际先进陶瓷材料研究现状[J]. 新材料产业, 2006(8):

55-6.2

[3]黄存新, 孙峰. 北京市先进陶瓷材料产业现状分析研究[J]. 新材料产业, 2014(1):

23-26.

[4]Baikousi M, Agathopoulos S, Panagiotopoulos I, etal. Synthesis and characterization of sole-gel-derived bioactive CaO-SiO2-P2O5 glasses containing magnetic nanoparticles[J]. Sol Gel Science and Technology, 2008, 47:

95-101.

[5]Jones JR. Review of bioactive glass:

from Hench to hybrids[N]. Acta Biomaterialia, 2013, 9(44):

57-86.

[6]Klein LC. Sol-gel technology[J]. Park Ridge, USA:

Noyes, 1988

[7]Choi G, Choi AH, Evans LA, et al. A review:

recent advances in sol-gel-derived hydroxyapatite nanocoatings for clinical applications[N].Journal of the American Ceramic Society, 2020, 103(54):

42-53.

[8]Hench LL. Genetic design of bioactive glass[J].Journal of the European Ceramic Society, 2009, ( 29 )12:

57-65.

[9]Shirtliff VJ, Hench LL. Bioactive materials for tissueengineering, regeneration and repair[J]. Mater Sci, 2003, 48:

4697-4707.

[10]Maity S, Use of nanostructured materials in soft tissue engineering[J].Nanobiomaterials.Woodhead Publishing. 2018:

465-480.

[11]Kargozar S, Baino F, Hamzehlou S, et al. Mozafari M.Bioactive glasses:

sprouting angiogenesis in tissue engineering[J]. Trends Biotechnol, 2018, 36:

430-44.

[12]Eshsan Vafa, Reza Bazargan-Lari, Mohammad, et al. Synthesis of 45S5 bioactive glass-ceramic using theol-gel method[J]. Journal of Materials Research and Technology, 2021, 10:1427 -1436.BC5C263B-A43C-4C39-A78C-F88473867808

[13]Bretcanu O, Chatzistavrou X, Paraskevopoulos K, et al. Sintering and crystallisation of45S5 Bioglass powder[J]. Journal of the European Ceramic Society, 2009, 29:

3299-3306.

[14]Faure J, Drevet R, Lemelle A, Jaber NB, et al. A new solegel synthesis of 45S5 bioactive glass using an organic acid as catalyst[J]. Mater Sci Eng C, 2015:407-412.

[15]L.N. Mahour, M. Manjunatha, H.K. Choudhary, et al. Structural and magnetic properties of Al-doped yttrium iron garnet ceramics:57Fe internal field NMR and mossbauer spectroscopy study[J]. Alloys and Compounds, 2019:

612-622

[16].H.K. Choudhary, R. Kumar, S.P. Pawar, et al. Effect of coral-shaped yttrium iron garnet particles on the EMI shielding behaviour of yttrium iron garnet-polyaniline-wax composites[J]. ChemistrySelect, 2018, 3:

2120-2130.

[17]楊修春, 丁子上. CVD法制备陶瓷材料的进展[J]. 硅酸盐通报, 1996 , 5(1):

36-39

[18]孟广耀. 化学气相淀积与无机新材料[M]. 北京:科学出版社, 1984

[19]H.H. Han, S.H. Ryu, S. Nakao et al. Gas permeation properties and preparationof porous ceramic membrane by CVD method using siloxane compounds[J]. Membrane Science, 2013, 431:

72-78.

[20]潘红星.CNWs(CNTs)/Si3N4复相陶瓷的微结构与电磁性能研究[D].西安:

西北工业大学, 2017.

[21]胡海峰, 张玉娣, 邹世钦等. 复合材料及其在发动机上的应用[J]. 航空制造技术, 2016(6):

90-91.

[22]王福贞,马文存. 气相沉积应用技术[M]. 北京:机械工业出版社,2006:16-17.

[23]成来飞, 张立同, 梅辉等. 化学气相渗透工艺制备陶瓷基复合材料[J]. 上海大学学报, 2014, 20(1):

15-30.

[24]王思捷, 刘照围, 王潇. 激光裂解 Ti -Si 有机膜制备陶瓷涂层的组织与耐磨性[J]. 中国表面工程, 2020(10):

83-89.

[25]谢志鹏, 许靖堃, 安迪. 先进陶瓷材料烧结新技术研究进展[J]. 中国材料进展, 2019, 38(9):

821-831

[26]周济, 李龙士, 熊小雨. 我国电子陶瓷技术发展的战略思考[J]. 中国工程科学, 2020, 22(5):

20-27.

[27]冯毅龙, 杨俊锋, 丁明建. 热等静压对 Ba TiO3基陶瓷结构及介电性能的影响[J]. 广东化工, 2017, 15:

83-85

[28]李红涛, 王昆平, 于琦等. 不同烧结方式对氮化硅陶瓷球综合性能的影响[J]. 轴承, 2020, 12:

22-24.

[29]卢赛君,康希越,张鹛媚等. 放电等离子烧结无黏结相 Ti(C,N)基金属陶瓷的组织与性能[J]. 粉末冶金材料科学与工程, 2020, 25(6):

486-496.

[30]GUILLON O,GONZALEZ-JULIAN J,DARGATZ B,et al. Spark plasma sintering:

process fundamentals[J]. Advanced Engineering Materials, 2014, 16(7):

830-849.

[31]胡聪, 应国兵, 刘璐等. 放电等离子烧结制备高纯Ta2AlC陶瓷及其高温氧化行为[J]. 材料导报, 2021, 35(12):

12044-12048.

[32]Guo H Z,Baker A,Guo J,etal.Cold sintering process:Anovel technique for low-temperature ceramic processing of ferroelectrics[J].Journal of the American Ceramic Society,2016,99(11):3489-3507.

[33]H. Guo, T.J.M. Bayer, J. Guo, et al. Cold sintering process for 8 mol% Y2O3-stabilized ZrO2 ceramics[J]. Journal of the European Ceramic Society, 2017, 37:

2303–2308.BC5C263B-A43C-4C39-A78C-F88473867808

[34]Jinjie Songa, Guisheng Zhua, Huarui Xu. Preparation and properties of high-density Bi2O3 ceramics by cold sintering[J]. Ceramics International, 2020, 46:

13848–13853.

[35]胡晓冬, 李元龙, 白少状等. 激光在材料去除加工中应用的研究进展[J]. 激光与光电子学进展, 2020.

[36]李健, 季凌飞, 胡炎. 532nm 激光铣削 Y-TZP 陶瓷实验研究[J]. 中国激光,2015.8:0806002-1-0806002-6.

[37]陈勇彪, 尉迟广智, 李锶等. 脉冲激光加工氮化硅陶瓷表面形貌影响[J]. 湖南理工学院学报(自然科学版), 2021, 34(2):

10-14.

[38]赵波. 超声加工技术的研究现状和发展方向简介[J]. 金刚石与磨料磨具工程, 2020, 40 (1):

1-4.

[39]霍瑞超, 王時英, 吕明等. 超高导热陶瓷复频超声加工的基础试验研究[J]. 机械设计与制造, 2021, 4:

86-89.

[40]邢政鹏, 朱杉, 孙增光等. 工业陶瓷精密加工技术的研究现状[J]. 现代技术陶瓷, 2020, 41(5):

331-340.

Progress in Preparation Technology of Advanced Ceramic Materials

Ling Jun-hua, Luan Dao-cheng, Hu Zhi-hua, Liu Lang, Ren Yang, Zhou Xin-yu, Wang Zheng-yun

(School of Materials of Science and Engineering, Xihua University, Chengdu 610039,China)

Abstract: Due to the advantages of high strength, high hardness, high temperature resistance, and corrosion resistance, advanced ceramic materials have become a hot spot for materials scientists. This article summarizes the promising ceramic greenware preparation methods, sintering technologies, advanced ceramic fine processing technologies in the industry, analyzes the advantages of each technical method, and summarizes the future research focus and development trend of advanced ceramic material preparation technology.

Keywords: advanced ceramic materials; preparation; sintering technology; fine processing technology; development trendBC5C263B-A43C-4C39-A78C-F88473867808

猜你喜欢 制备方法发展趋势 纳米TiO2光催化剂的制备研究科教导刊·电子版(2017年3期)2017-03-12微胶囊相变材料的研究进展纺织导报(2017年1期)2017-03-01ZnO基磁性半导体材料制备方法科技传播(2016年19期)2016-12-27浅析纳米材料制备方法的研究现状中国市场(2016年15期)2016-04-28高吸水性树脂的制备及在农业生产中的应用科技视界(2016年5期)2016-02-22