制动过程中闸片材料与制动盘温度关系试验研究

时间:2023-06-19 09:30:04 来源:雅意学习网 本文已影响 人

周高伟 段军军 史月昆 冯书锐

(1.中车工业研究有限公司 北京 100160;

2.北京纵横机电科技有限公司 北京 100081;

3.北京轨道交通技术装备集团有限公司 北京 100070)

随着列车时速的提升,对车辆轻量化提出了更高的要求,而降低制动盘质量是实现车辆轻量化的一个可能措施。碳/碳、碳/陶复合材料的密度低、耐高温、耐腐蚀[1-3],作为制动材料具有其他材料不具备的质量密度低和能量密度高的优点。因此,随着时速350 km/h及以上的高速列车的应用,人们开始重视碳/碳、碳/陶复合材料在轨道车辆方面的应用研究[4-6]。如果采用碳/陶复合材料制造摩擦副,就涉及到碳/陶复合材料与钢盘摩擦副的关系,以及碳/陶复合材料的摩擦性能控制。为此,研究人员针对碳/碳、碳/陶复合材料的制动性能做了大量的工作。针对C/C-SiC复合材料与30CrMoSiVA合金钢构成的摩擦副,文献[7-9]研究了碳纤维含量与摩擦因数、磨损率的关系,发现随碳纤维含量增加,摩擦因数和磨损率随速度的增加而增加。此外,为改进C/C-SiC复合材料的摩擦性能,文献[10]通过调控材料中的FeSi75,发现FeSi75合金具有改进摩擦因数稳定性的作用。对于碳/陶复合材料与H13锻钢组成的摩擦副,文献[11]的研究表明,摩擦因数随摩擦压力的增加而提高,随速度的提高而降低。对于C/C复合材料,文献[12]通过调整材料中的树脂含量,提高了材料的密度,也提高了制动过程中摩擦因数的稳定性。

上述研究成果都为掌握碳/陶复合材料制动摩擦性能,以及其工程应用提供了基础数据。然而,由于列车制动工况的复杂性,在采用新型材料以减少制动盘质量时,必须考虑这些新型材料对摩擦性能稳定性的影响。而摩擦性能的稳定性不仅取决于制动材料本身的性质,还取决于闸片与制动盘两者材料结构和性能之间的匹配性。与制动盘相匹配的闸片,目前采用的材料主要为铜基和铁基制动摩擦材料[13-14]。因此,选择与碳/陶复合材料制动盘配合的闸片主要有3种,即碳/陶复合闸片、铜基粉末冶金闸片、铁基粉末冶金闸片。3种不同材料的闸片与碳/陶复合材料制动盘相配合,存在匹配性和使用寿命的问题。尤其是碳/陶复合材料制动盘耐热性能好,与金属基闸片匹配时,制动盘的温度场有何差异?与制动条件的相关性如何?针对这方面的问题,目前研究鲜有涉及。本文作者研究碳/陶制动盘与3种闸片匹配时制动盘面各点的瞬时温度、最高温度、闸片温度及其与制动工况的关系。

试验制动盘材料为C/SiC复合材料,制动盘直径255 mm,厚度25 mm。闸片选取铜基粉末冶金材料、铁基粉末冶金材料和C/SiC复合材料,闸片面积为2 600 mm2。

制动试验采用TM-I型轨道列车缩比试验机,温度测试使用DIAS热像仪,制动初速度分别为60、140和200 km/h,制动压力分别为0.4、0.55和0.75 MPa。试验的3对摩擦副为:碳/陶制动盘-碳/陶闸片,碳/陶制动盘-铜基粉末冶金闸片,碳/陶制动盘-铁基粉末冶金闸片。

2.1 制动过程中制动盘温度的变化分析

图1示出了试验速度为200 km/h时,不同制动压力下碳/陶制动盘-碳/陶闸片摩擦副在制动过程中的温度变化。从压力对盘面温度的上升速率影响来看,制动压力为0.4 MPa时,从制动开始到制动接近终止,盘面温度一直随制动时间的增加而增加;

当压力超过0.55 MPa时,盘面温度主要在30 s制动期间内达到最高值,其后趋近于均匀化的过程。从压力对盘面最高温度的影响来看,压力为0.4 MPa时的最高温度为480 ℃左右,压力为0.75 MPa时的最高温度为600 ℃左右。分析可知,制动压力是影响盘面温度演化的一个重要因素,压力的升高,一方面加快了温度的集中程度,另一方面提高了制动过程的最高温度。在制动过程中,盘面温度一直处于增加的状态,这可能与碳陶复合材料的导热能力有关。

图1 碳/陶制动盘-碳/陶闸片摩擦副在制动过程中的温度变化(200 km/h)

图2示出了试验速度为200 km/h,不同制动压力下碳/陶制动盘-铜基粉末冶金闸片摩擦副在制动过程中的温度变化。可知该摩擦副的制动时长均超过100 s。在制动压力为0.4 MPa时,制动期间温度一直呈上升状态;

当制动压力为0.55 MPa时,制动时间超过100 s后盘面温度开始下降;

在制动压力为0.75 MPa时,制动时间为80 s左右温度就达到最高值,其后盘面温度下降。这说明,在制动时间较长的情况下,增加制动压力,减少了达到最高温度的时间,同时也为制动后期留下了降温时间。原因在于较高的压力可使制动能量主要消耗在制动初期,制动后期的制动能量小于散热能力而使盘面温度有所降低。

图2 碳/陶制动盘-铜基粉末冶金闸片摩擦副在制动过程中的温度变化(200 km/h)

图3示出了试验速度为200 km/h,不同制动压力下碳/陶制动盘-铁基粉末闸片摩擦副在制动过程中温度的变化情况。可知,当制动压力较低时,制动过程中盘面温度随制动时间的增加而增加;

当制动压力较高时,盘面温度在制动前期增加,在制动后期减小。这表明,制动压力影响了制动能量在制动过程的分布形态,制动过程的能量在制动过程中分配的不均匀性随制动压力的增加而增加。

图3 碳/陶制动盘-铁基粉末冶金闸片摩擦副在制动过程中的温度变化(200 km/h)

2.2 制动盘盘面各点平均温度与制动速度和压力的关系

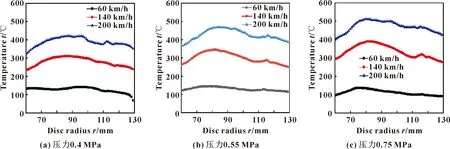

图4示出了碳/陶制动盘-碳/陶闸片摩擦副平均温度随制动速度和压力的变化。可知,在制动压力为0.4 MPa时,盘面温度分布比较均匀,温度随速度的增加变化不明显;

在制动压力为0.55 MPa时,速度超过140 km/h后,盘面各点平均温度分布呈现盘中部偏高的形态;

在制动压力为0.75 MPa时,随速度增加,最高平均温度由150 ℃(60 km/h)进一步增加到390 ℃(140 km/h)和511 ℃(200 km/h),最高平均温度与其他区域的温度偏差有所增加,但高温区域的位置变化不明显。这表明,制动压力对盘面各点平均温度的影响与制动能量有关。制动能量较低时,压力的增加对盘面各点平均温度及温度分布的影响不明显;

当制动能量较高时,增加制动压力会明显提高盘面温度,并加剧各点温度分布的不均匀性,这对改善盘的使用寿命是不利的。

图5示出了碳/陶制动盘-铜基粉末冶金闸片摩擦副平均温度分布随制动速度和压力的关系。可知,在制动速度为60 km/h条件下,盘面各点的温度变化不明显,但随压力由0.4 MPa增加到0.75 MPa,最高平均温度上升了50 ℃左右。在140 km/h条件下,盘面各点的温度随压力的增加而增加,在压力为0.55 MPa时,最高平均温度上升到320 ℃,最低平均温度为260 ℃;

在压力为0.75 MPa时,最高平均温度上升到390 ℃,最低平均温度为340 ℃。当制动速度为200 km/h时,0.4 MPa压力下最高平均温度为400 ℃,出现在盘半径为100~120 mm区间;

制动压力增加到0.55、0.75 MPa时,高温区均向盘半径减小方向移动,最高平均温度都超过了500 ℃,最低平均温度超过400 ℃。这说明对于碳/陶制动盘-铜基粉末冶金闸片摩擦副,随制动能量的增加,压力的增加能明显增加盘面温度,但对盘面各点的温度梯度影响不明显。这可能与铜基粉末冶金闸片良好的导热性有关[15],表明闸片的良好导热性能对改善盘的使用寿命是有利的。

图4 碳/陶制动盘-碳/陶闸片摩擦副平均温度随制动速度和压力的变化

图5 碳/陶制动盘-铜基粉末冶金闸片摩擦副平均温度分布随制动速度和压力的关系

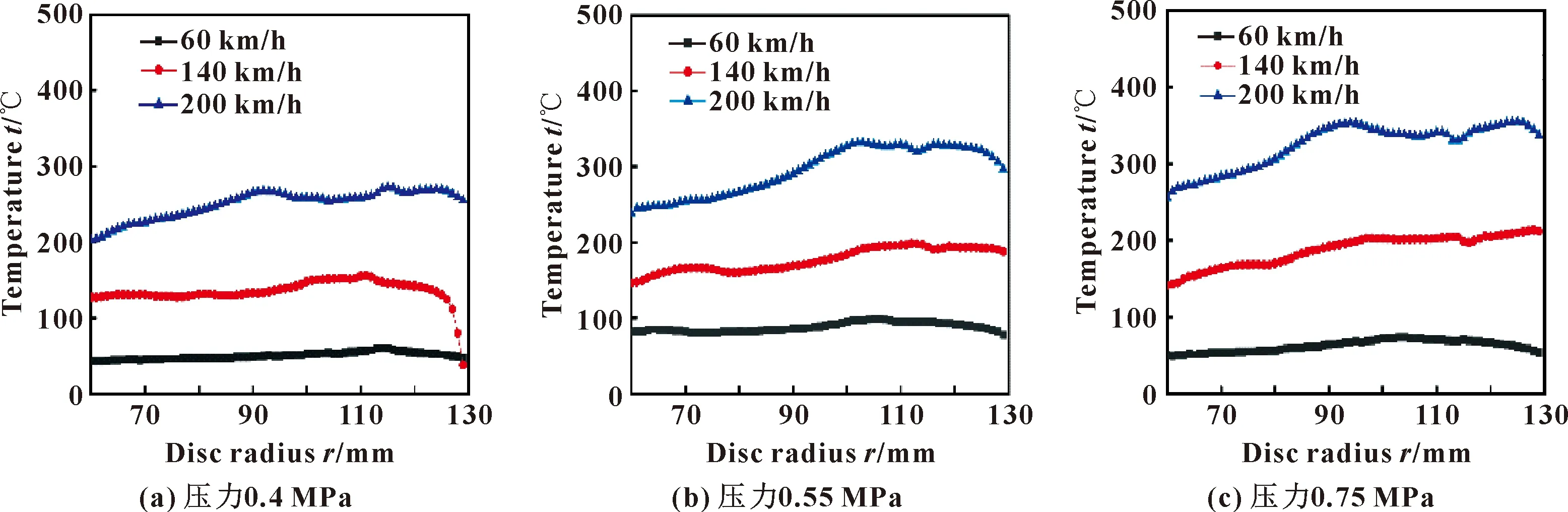

图6示出了碳/陶制动盘-铁基粉末冶金闸片摩擦副平均温度随制动速度和压力的变化。可知,在制动速度为60 km/h,压力为0.4~0.75 MPa时,盘面各点的平均温度均没有超过100 ℃;

制动速度为140 km/h时,随压力的增加,盘面的最高平均温度由160 ℃增加到220 ℃;

当制动速度为200 km/h、压力为0.4 MPa时,最高平均温度为290 ℃,制动压力增加到0.55、0.75 MPa时,最高平均温度都在400 ℃以下。这说明,对于碳/陶制动盘-铁基粉末冶金闸片摩擦副,随制动压力和速度的增加,盘面各点的平均温度差值没有显著的变化,最高平均温度增加的幅度也较低。这可能与铁基粉末冶金闸片与碳/陶制动盘的匹配性有关,表明闸片材料的物理性能对盘的温度是有影响的。

图6 碳/陶制动盘-铁基粉末冶金闸片摩擦副平均温度随制动速度和压力的变化

2.3 闸片温度和摩擦因数在制动过程中的变化分析

图7示出了制动速度为200 km/h时,3种闸片的瞬时摩擦因数、温度在制动过程的变化。

图7 3种闸片的瞬时摩擦因数、温度在制动过程的变化(200 km/h)

由图7可知,3种闸片都表现为随制动压力提高,温度增加和制动时间减少。但影响温度变化和制动时间的重要因素是摩擦因数的分布形态。对于碳/陶闸片,起始摩擦因数是其他2种闸片的一倍以上,制动起始阶段也是制动能量最高阶段。这个阶段的摩擦因数高,也就意味着制动功率高,因此,最高温度比其他2种闸片高20%,相应的制动时间减少了50%左右。对于铜基粉末冶金闸片和铁基粉末冶金闸片,虽然两者的起始摩擦因数相差不大,但两者摩擦因数的变化形态存在明显不同。对于铜基粉末冶金闸片,摩擦因数在前20 s左右处于增加形态,超过20 s后,摩擦因数维持在0.4~0.5范围。而对于铁基粉末冶金闸片,从制动开始到结束,摩擦因数处于一种连续上升形态。从摩擦因数2种不同的形态看,对最高温度的影响程度有限,但对制动时间的影响更显著。由此可见,在制动过程中,初始摩擦因数可明显改变制动功率,从而影响到制动温度和制动时间,后期的摩擦因数分布形态对制动时间有影响。

2.4 3种摩擦副峰值时刻盘面温度分布与制动速度及压力的关系

图8、9分别示出了制动速度为60、200 km/h时,3种摩擦副峰值温度时刻盘面温度分布与压力的关系。可知,闸片材料对碳/陶制动盘温度分布有影响,其影响程度与制动速度和压力有关。在低速情况下,由于碳/陶材料导热性差和起始摩擦因数高,峰值温度和温度梯度均随压力的增加而明显增加;

当制动速度较高时,由于较高的制动能量的高扩散能力,导致温度梯度并没有随压力的增加而增加。对于铜基和铁基粉末材料,由于金属材料良好的导热性,以及由于起始摩擦因数低、制动时间长,制动功率分布平稳,导致温度分布较均匀,且随制动压力的提高,温度变化不明显。

图8 3种摩擦副峰值温度时刻盘面温度分布与压力的关系(60 km/h)

图9 3种摩擦副峰值温度时刻盘面温度分布与压力的关系(200 km/h)

(1)3种摩擦副盘面的最高温度在制动过程中出现的时间有所不同,其中碳/陶制动盘-碳/陶闸片摩擦副盘面最高温度在不同压力条件下都出现在制动结束,碳/陶制动盘-铜基粉末冶金闸片摩擦副和碳/陶制动盘铁基粉末冶金闸片摩擦副的盘面最高温度出现的时间随压力的增加而减小。原因在于碳/陶材料与金属材料导热性和制动时间的差别,导致盘面温度分布形态不同。

(2)碳/陶制动盘-碳/陶闸片摩擦副盘面温度梯度随制动速度和压力的增加有所增加,碳/陶制动盘-铜基粉末冶金闸片摩擦副和碳/陶制动盘铁基粉末冶金闸片摩擦副盘面温度梯度随制动速度和压力的增加变化不明显,表明金属材料的导热能力有利于提高盘面温度的均匀性。

(3)相对于铜基和铁基粉末冶金闸片,碳/陶闸片的温度高、制动时间短。原因在于碳/陶闸片的起始摩擦因数明显高于铜基和铁基粉末冶金闸片,起始摩擦因数高,提高了制动功率,从而影响到制动温度和制动时间。

(4)碳/陶制动盘-碳/陶闸片摩擦副峰值时刻盘面温差与制动速度和压力有关,在低速情况下,由于碳陶材料导热性差和起始摩擦因数高,温度梯度均随压力的增加而明显增加;

当制动速度较高时,由于较高的制动能量的高扩散能力,导致温度梯度并没有随压力的增加而增加。对于铜基和铁基粉末闸片,随制动速度和压力的提高,峰值时刻盘面温度梯度变化不明显。